某地铁车辆车体结构设计及静强度计算与试验

王新磊

摘要:通过有限元仿真方法,在车体满足整机功能要求和使用要求前提下尽可能进行减重设计,并对试验结果和计算结果进行对比分析,总结误差原因,指导类似车辆车体的设计。

关键词:车体;刚度;强度;有限元

随着经济的快速发展和城市化进程,地铁以其运量大、速度快、安全、舒适、准点、节能等特点得到了快速发展[1]。

本文涉及一种地铁线路养护施工工程车辆车体,其作为承载传力部件,受各种机构、定距及轴重的限制和制约,局部几何形状比较复杂,设计时借助有限元分析[2],按照整机的基本布局进行车体的结构设计,并委托具有资质的第三方测试公司,对车体按相关标准[3-5]进行了试验,通过对有限元分析结果和试验结果进行对比分析,总结出一套适用本种类型车体的计算方法。

1 车体方案结构设计

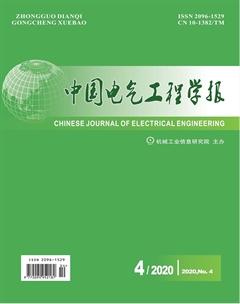

因为地铁车辆轴重的限制,既为了减重,又为了车体的强度和刚度能满足相关要求[3-5],车体设计成上部车厢和下部底架焊接一体承载的整体承载式结构。车厢主要由不同厚度的矩形管或方管和U型折弯件构成框架,并采用2.5mm厚的钣金断续焊接,因组装和部件功能需求到处开孔,底架主要由左右焊接H型钢和前后部组成框架结构,枕梁为箱型梁,为安装各个部件在底架内分布若干横梁和纵梁,为安装工作装置底架中部有一定的上拱,车体的结构如图1所示。

车体长度为18200mm,宽度2460mm,定距12200mm,重量约11.3t,底架材料为Q420D,车厢钣金材料为SPCC,其余为Q355B,板厚均不大于16mm,材料参数如表1所示。

2车体结构有限元分析及优化

2.1车体有限元模型

利用HyperMesh仿真软件[6]建立有限元模型,兼顾计算量和计算精度,单元选用4节点四边形壳单元shell181,针对不同的矩形管、板等设置不同的截面参数,在建模过程中忽略一些小孔、圆弧等细节,并对重点区域进行网格细化,整个车体共582746个节点,597068个单元。

2.2 计算工况及加载

根据相关标准规定[3-5],车体最主要的测试试验为垂向刚度试验和过轨工况下的纵向拉伸、压缩试验。因此本次计算针对以下几种工况进行计算,具体如表2所示。

其中,车体的垂向刚度要满足标准[3]中的公式:

式中: 为中梁或侧墙中央挠度; 为车辆定距。某地铁车辆车体心盘定距为12200mm,因此其垂向最大变形不能大于13.6mm。

计算得到的当量应力 不應超过材料的许用应力,当量应力公式如下:

式中: 是当量应力,MPa; ( =1,2,3)表示主应力,MPa。

车体上部各个设备质量用mass质量单元来模拟。

垂向静载荷为车体的整备质量,即车体的自重与车体上所有设备重量之和。拉伸合成载荷包括纵向拉伸载荷、扭转载荷、侧向力载荷、垂向静载荷和动载荷,压缩合成载荷类似。根据标准要求[3-5],纵向拉伸载荷为980kN,纵向压缩载荷为1180kN,扭转载荷为40kN·m,侧向力载荷取垂向静载荷的10%,垂向动载荷等于垂向静载荷与垂向动载荷系数的乘积,垂向动载荷系数的计算公式为

式中: 是垂向动载荷系数; 为车辆在垂向静载荷下的弹簧静挠度,取59mm; 是车辆的运行速度,取100km/h; 为系数,取值为0.05; 为系数,取值为1.65; 为系数,簧上部分取值为1.50; 为系数,簧上部分取值为0.427。可以计算出垂向动载荷系数为0.202。

3车体静强度试验

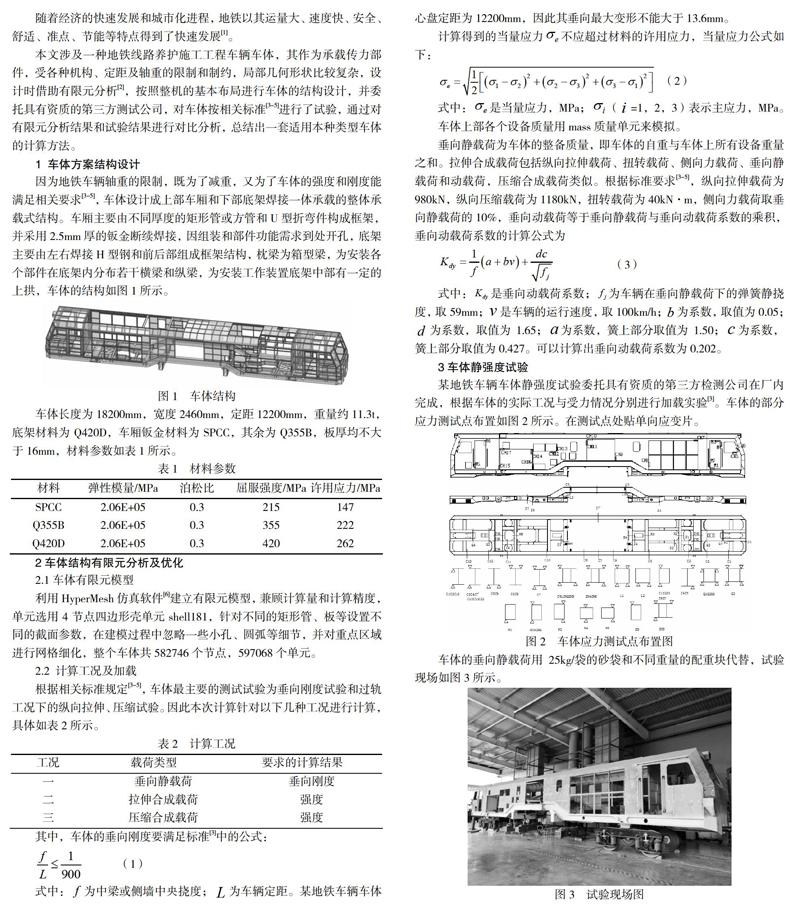

某地铁车辆车体静强度试验委托具有资质的第三方检测公司在厂内完成,根据车体的实际工况与受力情况分别进行加载实验[3]。车体的部分应力测试点布置如图2所示。在测试点处贴单向应变片。

车体的垂向静载荷用25kg/袋的砂袋和不同重量的配重块代替,试验现场如图3所示。

4试验结果与计算结果对比分析

4.1 垂向刚度

表3列出了有限元计算和试验得到的垂向静载荷下最大挠度值。

表3和图4中负值代表变形是垂直向下的,从表3和图4可以看出,垂向静载时车体的仿真计算和试验最大挠度值都低于13.6mm,车体的刚度是符合标准[3]要求的。计算结果和试验结果的误差很小,吻合度较好,存在差异的主要原因是因为车体钣金件和框架是断续焊接的,有限元模型和车体的实际情况存在差异造成的。

4.2 强度情况

试验测试时应力测点是单向应变片布置,所以计算应力也取相同位置和应变片布置方向相同的应力,所以下表4和表5中,正值代表拉伸应力,负值代表压缩应力。拉伸工况下车体应力大点的试验测试结果和对应的有限元计算结果如表4所示,测点的对应图见图2。

由表4可得,在拉伸工况下,车体最大试验应力为-198.8MPa,应力值均小于材料的许用应力,结果表明,在拉伸组合工况下车体强度是符合设计要求的。通过测试应力和计算应力对比,发现在中间截面应力值吻合较好,前后部和侧墙应力相对差一点,这里一是因为本身建模上和实际存在一定差异,二是因为组合工况是多个工况的叠加,累积下来导致误差偏大。下图5给出了车体在拉伸工况下的当量应力分布图,从图上可以看出车体的应力主要分布,其结果和测试结果也能对应上。

表5给出了压缩工况下部分测试点有限元计算结果和试验结果的应力值。

从表5中可见,压缩工况下最大试验应力为232.8MPa,应力值都在材料的许用应力范围之内。通过测试应力和计算应力对比,发现应力值吻合较好,计算偏差不大。下图6给出了车体在压缩工况下的当量应力分布图,从图上可以看出车体的应力主要分布,其结果和测试结果也能对应上。

5结论

(1)车体的静强度试验结果表明某地铁车辆车体的结构设计合理,强度和刚度能满足相关标准要求。

(2)通过试验结果和计算结果对比发现,有限元模型和计算方法基本合理,可以指导车体设计,特别是地铁车辆等对轴重限制比较严格的车辆上,通过有限元仿真计算可以起到很好的减重作用。

(3)优化有限元模型和计算方法,使试验结果和计算结果吻合的更好。

参考文献:

[1] 张振淼.城市轨道交通车辆[M].北京:中国铁道出版社,2012.

[2] 孙海霞,戴金涛,姜伟等.有限元法在机械工程中的应用与发展[J].科技创新导报,2011(3):84.

[3] TB/T1335-1996.铁道车辆强度设计及鉴定规范[S].

[4] GB/T25337-2018.铁路大型养路机械 通用技术条件[S].

[5] GB/T25336-2018.铁路大型养路机械 检查与试验方法[S].

[6] 贺李平,肖介平,龙凯.ANSYS14.5与HyperMesh12.0联合仿真有限元分析[M].北京:机械工业出版社,2014.