燃料入厂智能化系统的建设与应用

史波

摘 要:燃料成本在公司运营中所占据的比重约占电厂经营成本的70%以上,所以一套能将燃料管理思想和理念融入到燃料全环节的智能的管控平台,重点规避燃料采、制、化环节的风险,同时涵盖从燃煤发运直至结算评价的燃料全流程智能管控系统,是入厂智能化系统建设开发的重要目的。我们在燃料入厂智能系统建设过程中,将射频标识卡应用在燃煤入厂验收环节,增加了燃料内控管理内容,随机抽签上岗、自动三级编码等措施的应用,尽可能地减少人员对采制化工作的干扰。

关键词:采制化;智能化系统;燃料管理

中图分类号:TP391 文献标志码:A

1 系统开发背景

徐州华润电力有限公司,一二期工程建设4×320MW机组,三期工程2×1000MW机组,年度耗煤量约为600万t。来煤主要以火车运输为主、汽车来煤为辅的方式,火车煤经电厂铁路专用线到达电厂的厂前站,再转运送至公司。汽车煤作为该厂的一种燃料补充方式,每年进煤量约占公司总进煤量的30%。

燃料成本在公司运营中占据了较大的比重,公司希望有一套能将燃料管理思想和理念融入到燃料全环节智能管理平台中,利用系统规避燃料采、制、化环节的风险,并涵盖从燃煤发运直至结算评价的燃料全流程智能管控系统。2014年12月,通过与智凯公司一年的合作开发,徐州燃料入厂煤智能化系统上线顺利投入运行。

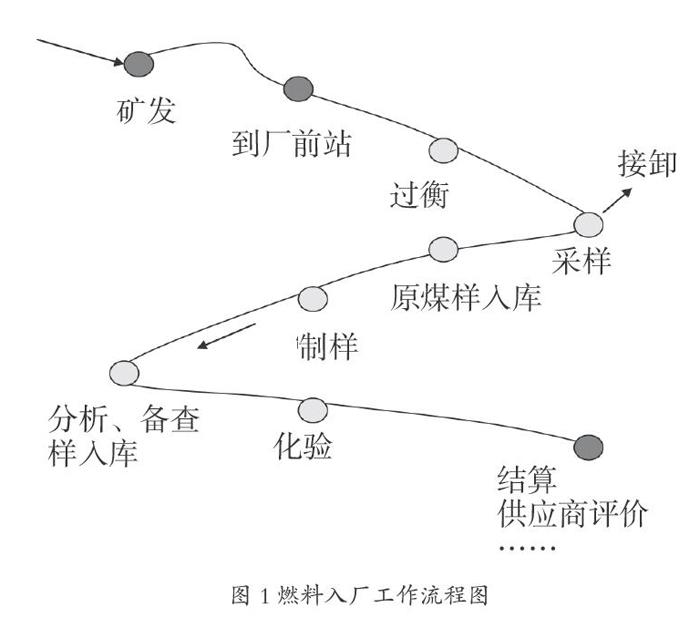

燃料入厂智能化系统共分成2个部分,9个环节衔接和重点控制,分别是厂外的燃煤矿发、厂前站(杨屯站)、结算评价的非生产部分,厂内的过衡、采样(接卸)、原煤样、制样、备查样入库管理以及化验6个环节的生产管理部分(图1)。

2 燃料入厂智能化系统环节功能介绍

2.1 矿发:煤车发运,煤质等关键信息填报

主要通过燃料驻矿经理或供应商通过电脑或手机及时准确地填写即将发往电厂燃料的一些基本信息,包含供应商、托运商名称,燃料发运时间站点、煤种、车数、价格以及煤质参数等信息,供相关人员随时掌握查阅燃煤的发运、在途信息,生产人员提前做好接卸、堆储和配煤等准备工作,对商务科学合理地安排燃料调度计划,生产人员的预先组织,起到重要作用[1]。

2.2 厂前站到站确认与过衡计量

当发运火车煤进入该公司的厂前站时,我方驻站操作人员可以通过手机或电脑,将矿发信息录入系统中。厂内生产人员看到厂前站的录入数据信息,电话联系铁路安排火车煤进入一二期、或三期生产系统接卸。

火车煤送车入厂,在这个过程中,火车会通过铺设在铁路轨道上的轨道衡产生计量数据。此时入厂智能化系统会自动采集、提取计量信息,再通过比对车号,核对已录入的托运商、煤种等信息,最终在后台转换成可读序列产生一个火车进厂的关联信息。在火车接卸完毕,出厂后再核对货票每节车厢重量信息,计算盈亏数据。同样,当有汽车煤入厂过衡时,同样数据采集系统会根据汽车衡工作人员将车号、煤种信息录入计量系统中,自动实时提取汽车过磅数据,并上传上传至服务器

2.3 来煤接卸与采制样环节管控

2.3.1 采样管理

火车送入公司,并即将进入厂内采样地点,此时系统根据来煤托运商、煤种等信息自动生成采样单元后,系统将会在当日上班人员中随机挑选两人作为采样人员,并生成出虚拟矿点名称作业任务单、ID卡并打印出条码,系统将自动记录打印的条码数量、打印人及打印时间等。系统根据采样人员采样完成后,将样品送到制样室,接样人员通过读卡器识别出采样桶上面的ID卡进行交接样登记。

2.3.2 来煤接卸

火车进入厂前站,采样地点定位好后即需要对每一节列车进行翻车、排空等操作。每一项重要作业节点都会有运行人员记录操作时间和操作人员,系统同时完成自动计算排空耗时、效率计算。

2.3.3 制样管理

制样工作人员在接到煤样后,将每一个单独采样单元的所有采样桶上ID卡识别完成后,系统会将流转状态更改为制样中,并随机分配2个制样人员制样,系统自动记录制样时间、制样人及制样采样单元等信息,并打印出货柜号,分别贴在化验样和备查样袋上。煤样制样完成时,将每一煤样称重后录入至系统中,系统自动产生制样完成时间,并把卡片信息通过读卡设备刷到系统中去进行数据传递。数据状态变更为制样完成[2]。

2.3.4 送样管理

系统根据任务要求,对送样人员随机选择,送样人员手持清单并核对样品送样。检验中心样品对接成功后打印送样清单,送样清单双方签字并留存。交接班时,对已制未送样的煤样袋进行刷卡交接并做校验。

2.3.5 备查样存样管理

系统自动产生一个矩形平面货柜图,依照现成货柜,可设置启用货柜、禁用货柜。样品入库时存样监督人与存样人员一道将现场存样柜内的煤样运送到存样室待扫描区,存样人员通过条码扫描设备扫描条码,电脑显示器自动显示存样柜编号,存样人将通过标签机将该柜号打印出来,粘贴在样品袋上。存样人根据样品袋子的柜号将样品存放到对应的柜子中。

提取备查样时,申请人在系统中提交备查样提取申请单,审批同意后管理人员根据柜号查找备查样取出,系统自动记录提取时间、提取人等信息,并将状态修改为已提取。系统中对超过规定的存放煤样设置自动提醒功能。

2.4 化验管理

化验室人员接到制样人员送过来的化验样后,通过讯卡设备读取化验样袋上的煤样卡,系统自动生成一个唯一识别的化验编码,双方签字确认交接样完成。接样后,连接在电脑上的标签打印机自動打印出系统生成的化验编码,化验人员将打印出的标签贴入化验瓶罐上进行化验。

化验数据出来后,化验数据将结果自动上传至系统中,经过查验无误后提交给化验班长审核。化验班长对化验结果进行确认审核,对于错误的化验数据可进行修改,每一次修改的详细信息到进入系统日志,化验班长经过确认校核无误后批准发布,批准操作后数据正式封存入库,在燃料系统中以图表数据形式实时展示。

2.5 收料结算管理

煤样化验完成并审核、发布后,该矿点信息会在收料单库中显示为待开。相关数据会整合形成一张统计表,对矿点、供应商信息汇总分析来煤吨位、来煤硫份、全水、内水、热值的走势与差值。收料人员可进行选择筛选某些信息项进行查询相应信息作收料操作。

3 燃料入厂智能系统的应用

燃料入厂智能系统解决了燃煤入厂验收信息分散,采制化数据和采制化进度信息不集中、不及时,信息查询与分析功能不足的问题。射频标识卡应用在燃煤入厂验收过程中,实现燃煤入厂验收管理系统与燃料管理系统的数据共享和交互,尽可能地减少人员对采制化工作的干扰优势明显。

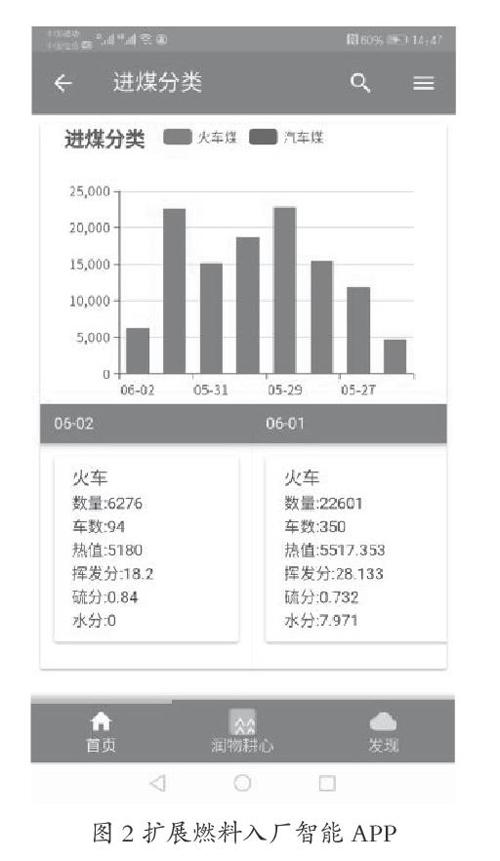

入厂智能系统还涵盖了从发运至结算的全部工作流程,所以系统自动收集了燃料生产全环节时间和数据,具备了后期整合优化提升的能力,例如以下2点。1)通过与燃料内控管理工作结合,实现了“直通试验”结果自动上线,并进行超标分析报警功能。在此基础上,我们又扩展了“煤场抽检”、火车煤“侧门抽检”数据自动比对,同样开通了异常数据报警。2)通过系统整合,自动生成 “压车延时分析”表 和用于班组月度KPI指标的评比的“接卸效率排名表”,利用系统中的数据,开发了“燃料智能App”功能(图2),延伸了系统服务能力。

4 燃料智能化建设的建议

燃料生产管理工作走向信息化、智能化,设备升级已是必然趋势,但是由于目前燃料智能建设缺少总体指导性的建设指导方案和标准,各电厂各专业在智能化系统建设方面根据自己的需求,各自为战,摸索前进,极易造成系统建设的重复性和片面性,也造成浪费。亟需一个系统的有前瞻性的权威建设指导。

智能化建设投入高、周期长,按需分段建设应是长期存在的,建设初期应该提前考虑一个兼容多任务的综合智能管控平台,否则后期众多操作管理系统的频繁切换,甚至浏览器之间的不兼容,将会对正常工作造成不必要的困扰。

参考文献

[1]王辰.火力发电厂燃料全流程智能化运营调度管理平台构建[D]. 北京:华北电力大学(北京) ,2017.

[2]沈军.燃料智能全面管控一体化信息系统分析与设计[D].天津:天津大学 ,2014.