小型NaK热真空电磁泵热控措施影响分析

陈 硕,刘 丰,毕可明,王建军,刘天才,*

(1.中国原子能科学研究院 反应堆工程技术研究部,北京 102413;2.哈尔滨工程大学 核科学与技术学院,黑龙江 哈尔滨 150001)

热真空电磁泵是针对热真空环境条件设计的一类特殊电磁泵,其工作介质通常为液态碱金属。与大气环境中工作的电磁泵具有多种散热途径不同,热真空电磁泵的唯一散热途经是通过外壁向背景辐射换热,其结果使得设备整体温度很高[1]。高温对热真空电磁泵性能的影响是巨大且负面的,主要体现在工作效率、推重比、结构强度、耐压等级、寿命等多方面,其中高温对电气绝缘材料性能的影响是工程上尤其关注的,它直接决定着热真空电磁泵的使用寿命。因此,在技术可行的前提下,采取适当热控手段,尽可能降低电气绝缘部件温度,尤其是励磁线圈处的温度十分必要。

国内外对电磁泵在热真空环境下的温度分布研究资料较少。宋德宽等[2]对圆柱形感应式钠电磁泵自然对流下的三维温度场进行了研究,认为在大气环境下影响钠电磁泵励磁线圈及定子硅钢温度场分布的主要因素是泵沟内高温钠向其传导的热量,线圈自身产热相对影响较小。董哲明[3]对电磁泵自身发热进行了研究,得到线圈中导线电阻与温度的关系。

本文针对中国原子能科学研究院研制的小型NaK热真空电磁泵使用ANSYS CFX 16.2软件进行三维建模,考虑主要热源为泵沟内工质传热和线圈自发热,忽略涡感加热效应,以热真空为环境条件,对电磁泵目前设计采取的热控手段进行单项效应计算。

1 模拟对象

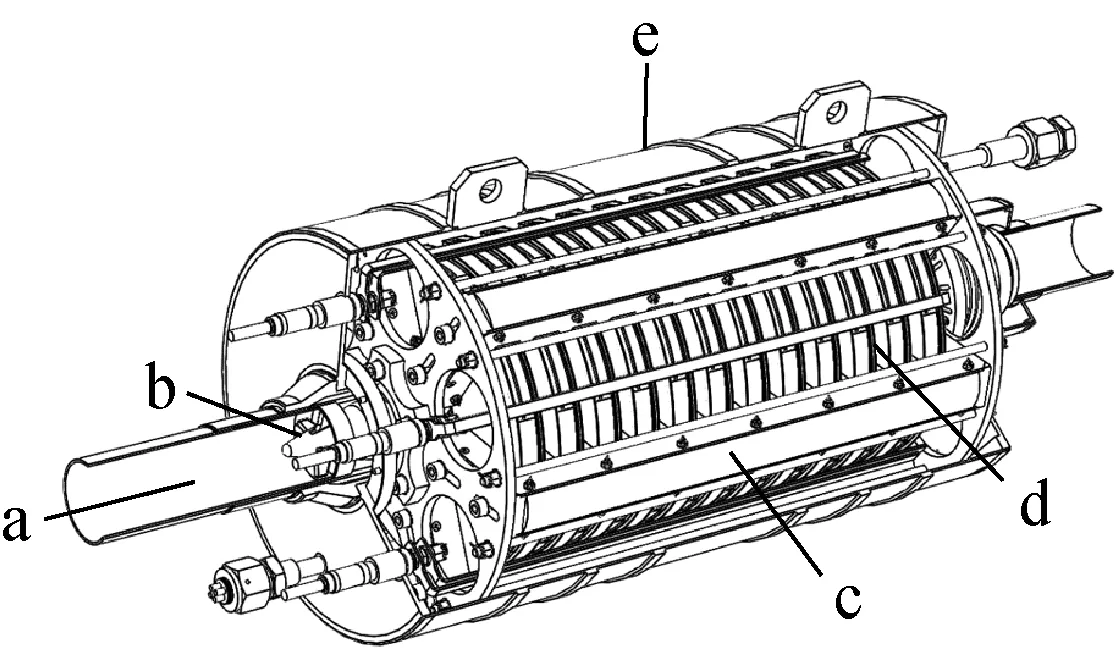

小型NaK热真空电磁泵结构如图1所示,包括泵沟、励磁线圈、定子硅钢和气密外壳4个总成,气密外壳内部充满惰性气体氦。电磁泵主要结构材料为奥氏体不锈钢、陶瓷,功能材料主要为电工硅钢、高温电磁线、陶瓷纤维[4]。电磁泵工作时,热量来源包括工质通过泵沟壁面向定子方向的热量传导、励磁线圈的自产热及金属材料涡感产热。为降低来自工质的热流,泵沟的外壁面设置了高反射真空隔热屏;为降低励磁线圈的自产热,导体载流被严格限制;为增强向背景环境的辐射换热,气密外壳壁面喷涂了黑体涂层;定子硅钢轭部与气密外壳在设计上有直接接触,由于金属接触传热优于气体,一定程度上提高了发射表面温度。

a——流道;b——鱼雷体;c——定子硅钢;d——励磁线圈;e——气密外壳图1 小型NaK热真空电磁泵结构Fig.1 Structure of small NaK thermal vacuum electromagnetic pump

2 计算模型

2.1 几何模型

几何建模过程中的合理简化可有效节约计算资源[5],缩短计算时间。对电磁泵进行传热计算时,固体计算域主要包括泵沟、陶瓷内环、线圈、线圈陶瓷纤维侧板、硅钢、硅钢压条、硅钢固定件、端侧安装板、端侧定位法兰、外壳、侧端盖等区域;流体计算域为固体结构内部填充的气体空间与外部环境域。根据对传热过程的分析,主要简化包括:励磁线圈由金属导体和电工绝缘物两种固体材料组成,金属导体与绝缘物之间接触紧密且存在多层结构,对线圈直接建模会使模型变得极其复杂,网格数量激增,故将线圈等效为均质均匀体;定子硅钢由多片厚度很薄的电工硅钢片堆叠后压紧而成,将其简化视为一整体。简化后的模型如图2所示。

图2 简化模型Fig.2 Simplified model

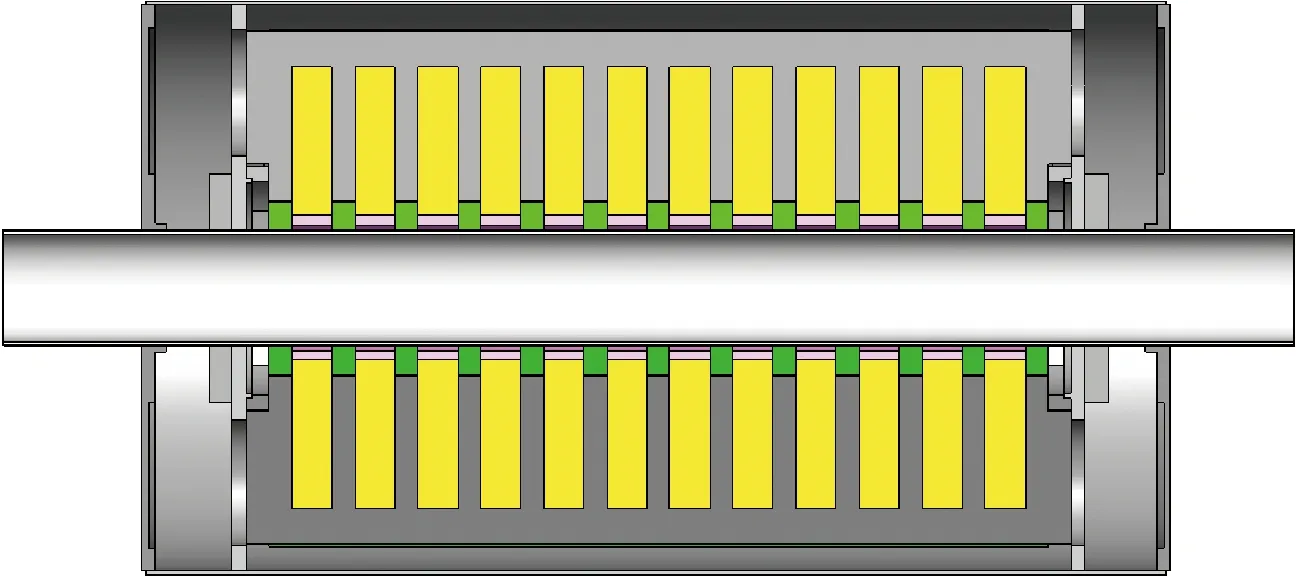

在电磁泵中,硅钢与外壳内壁面有一定接触。考虑到实际运行过程中接触形式的可能变化,以及对此区域进行几何建模和网格划分的便利性,将其接触方式简化为面接触,并对硅钢与外壳内壁面采用不同的接触面积简化方式。计算时采用的不同接触面积示意图如图3所示。

a——100%接触;b——60%接触;c——30%接触图3 硅钢与外壳内壁面的接触情况Fig.3 Contact condition between silicon steel and inner wall of shell

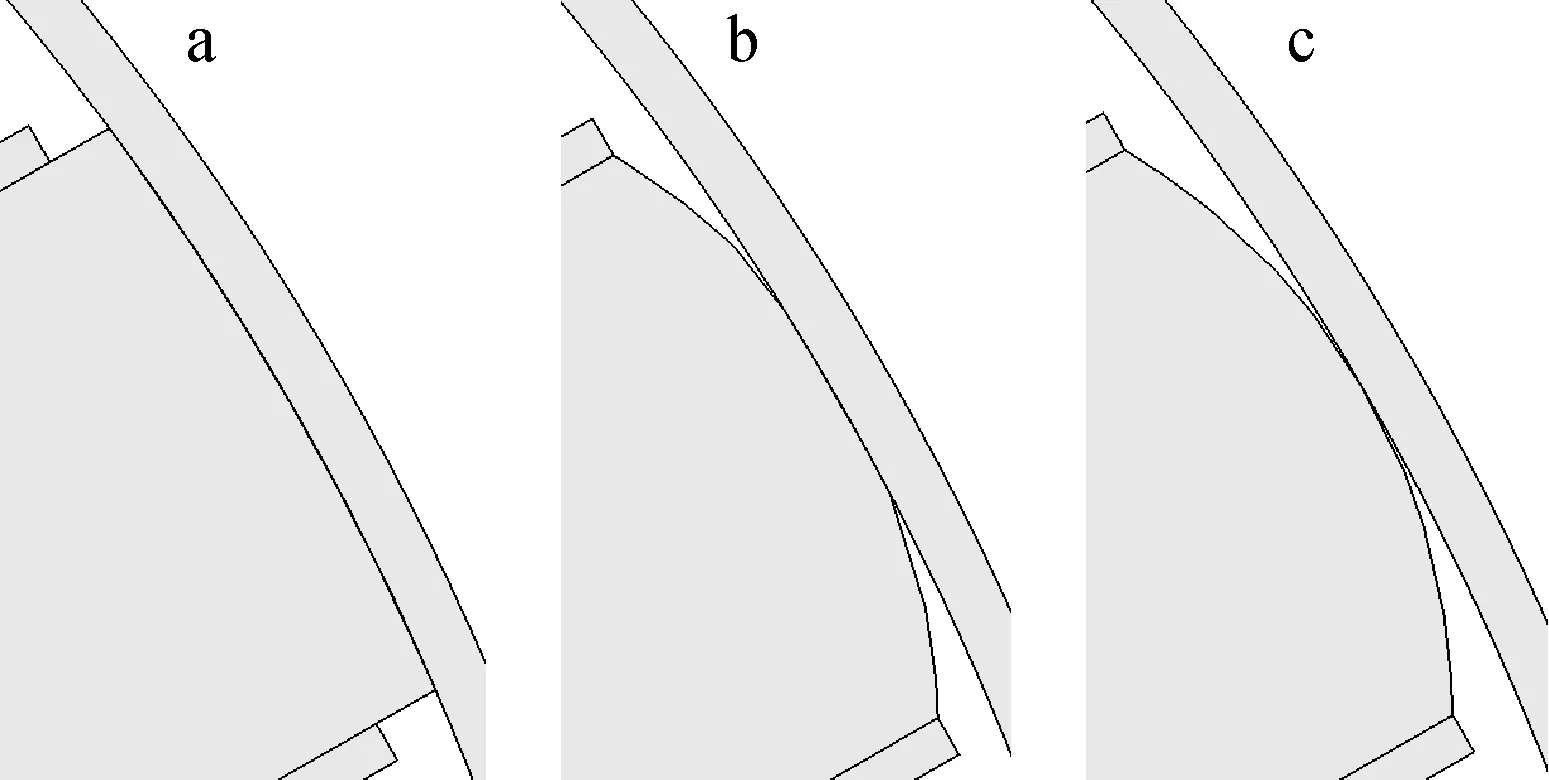

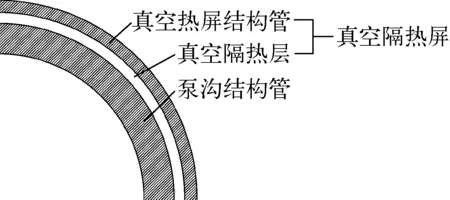

为阻挡泵沟内高温工质向定子及线圈方向的传热,泵沟中设计真空隔热屏,如图4所示,真空隔热层厚0.3 mm、真空热屏结构管厚0.5 mm。

图4 泵沟横截面Fig.4 Cross section of pump pipe

2.2 数学模型

电磁泵的温度场与流场数值模拟属于共轭换热问题,可采用1组控制方程进行描述。流体稳定流动的控制方程[6]如下。

连续性方程:

(1)

式中:u为速度矢量;ρ为流体密度。

动量方程:

ρβ(T0-T)g

(2)

式中:p为压力;ηeff为有效黏性系数,ηeff=ηf+η,ηf为湍流黏性系数,η为分子扩散造成的动力黏度;β为热膨胀系数;T0为参考点温度;T为总温度;g为重力加速度。

能量方程:

(3)

式中:Sc为源项;Pr为普朗特数;Prk为湍流普朗特数。

固体域控制方程可表示为:

(4)

式中,λ为导热系数。

在考虑辐射换热时,本文采用离散坐标辐射模型[7]:

(5)

式中:r为位置向量;s为方向向量;s′为散射方向矢量;s为路径长度;Kα为介质吸收率;KS为介质散射系数;I为辐射强度;T为局部温度;Φ为相位函数;Ω′为立体角。

选用k-ε湍流模型模拟设备内部氦气的自然对流,在近壁面则采用壁面函数法进行处理,其中主要参数均采用二阶迎风格式离散。为保证稳定性情况下加速收敛,采用耦合隐式求解器进行求解。在计算过程中,针对不同工况通过调整时间步长以保证计算收敛。

2.3 网格敏感性分析

为保证计算速度和精度,固体域使用结构化网格,不规则部分及气体域使用非结构化网格。网格质量会影响求解的准确性,固体域的网格划分质量在0.6~1之间,气体域的在0.3~1之间,整体网格质量较好。主要区域网络划分如图5所示。

a——中间气体域;b——定子硅钢;c——泵沟图5 主要区域网格划分Fig.5 Mesh generation of main area

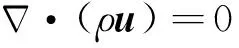

网格质量对数值传热求解结果有很大影响[8],本文对关键区域的网格数进行了调整,对比分析了网格划分数量对求解结果的影响。励磁线圈及内部气体区域的网格敏感性分析列于表1。

表1 网格参数设置Table 1 Mesh parameter setup

由表1可知,当固体域最小单元尺寸为1.5 mm且气体域最小单元尺寸小于1 mm时,继续增加网格数量,线圈温度和气体域温度已无明显变化,说明此时网格数量对计算结果的影响已十分有限。

3 边界条件

除铜和硅钢外,数值计算中使用的材料还包括不锈钢、陶瓷、陶瓷纤维、填充惰性气体,这些材料在常温、常压下的导热系数列于表2。

表2 材料的导热系数Table 2 Thermal conductivity coefficient of material

其他边界条件设置还包括:1) 泵沟内工质入口温度为500 ℃,辐射背景温度为定温70 ℃;2) 线圈与陶瓷纤维板之间、陶瓷纤维板与定子硅钢之间接触充分,忽略接触热阻,以单纯热传导计算;3) 线圈自产热设定为恒功率,额定功率每个线圈取32 W;4) 陶瓷、陶瓷纤维表面发射率均取0.85,硅钢发射率取0.9,泵沟外壁和真空隔热屏内壁发射率取0.1;5) 气体域压强取100 kPa,吸收及散射系数取0;6) 不锈钢结构件之间接触热阻取1×10-5m2·K/W,不锈钢与陶瓷构件之间接触热阻取1×10-4m2·K/W[9]。

4 结果分析

4.1 结构影响

1) 真空隔热屏影响

为减少工质通过泵沟壁面向定子方向的热量传导,在泵沟的外壁设置了厚度为0.8 mm的真空隔热屏。对有无真空隔热屏两种情况进行了计算,结果如图6所示。由图6可见,当存在真空隔热屏时,设备内构件温度下降明显。

a——有真空隔热层,剖面A;b——有真空隔热层,剖面B;c——无真空隔热层,剖面A;d——无真空隔热层,剖面B图6 真空隔热屏效果对比Fig.6 Effect comparison of vacuum insulation layer

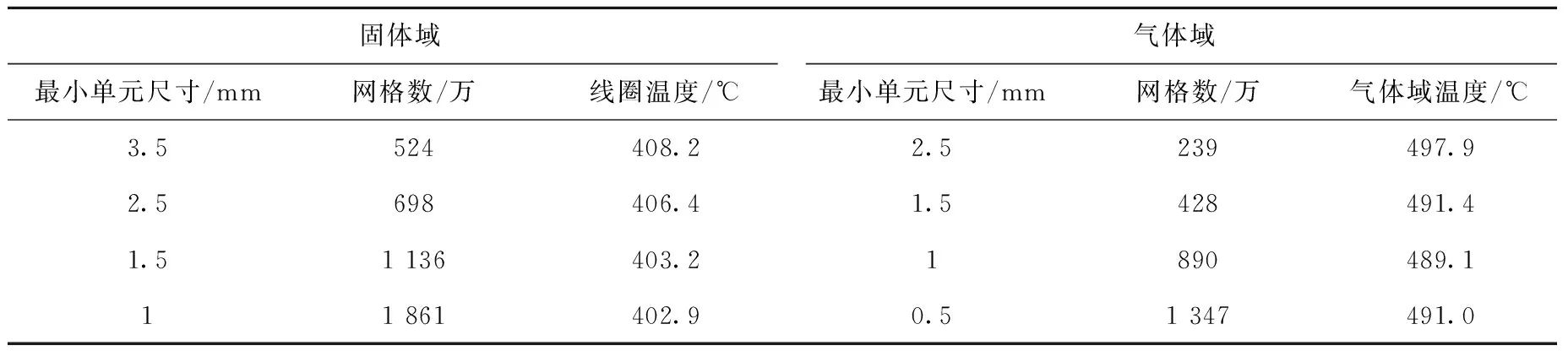

发射率对隔热效果的影响如图7所示。图7中,εin、εout分别为真空隔热层内外壁面的表面发射率。由图7可见:隔热效果与发射率呈反比,应尽可能降低这两个壁面的表面发射率。当真空隔热屏内部双侧壁面发射率分别为0.1、0.3、0.5时,励磁线圈平均温度下降幅度分别约为150、120和100 ℃,真空隔热屏隔热作用效果明显。

2) 增加导热面积影响

分别对定子硅钢轭部与气密腔室壳体接触面积在100%、60%、30%的条件时进行了计算,结果如图8所示。由图8可见,当接触面积为100%时,壳体平均温度较接触面积为30%时升高约8 ℃,但引起的设备内构件的温度降幅在工程上则几乎可忽略不计。这是由于辐射换热和氦气对流换热的作用效果远超硅钢与壳体导热接触面积增加而起到的作用。

4.2 边界条件影响

1) 黑体涂层影响

前期计算表明,气密腔室内部氦气流速较慢、换热系数偏低,热部件表面自然对流换热作用弱,辐射换热占据主导地位。辐射换热主要发生在气密腔室壳体内壁与设备内构件之间、气密腔室壳体外壁面与背景环境之间。通过在气密外壳内外壁面喷射黑体涂层,可增加外壳壁面发射率,达到增强换热的效果。假设光滑壁面发射率取0.2、黑体涂层壁面发射率取0.9,对气密腔室壳体内外壁面不同发射率进行交叉计算,结果如图9所示。

由图9可见:壳体内外壁面发射率均取0.9时,设备内构件温度下降最为明显,励磁线圈平均温度下降幅度约为40 ℃;壳体外壁面发射率取0.9、内壁面发射率取0.2时,励磁线圈平均温度下降幅度约为20 ℃;壳体内壁面发射率取0.9、外壁面发射率取0.2时,设备内构件的温度变化则与壳体未做黑体处理(内外壁面发射率均取0.2)时差异不大。

a——剖面A;b——剖面B图7 真空隔热层内外壁面表面发射率对温度的影响Fig.7 Influence of surface emissivity of inner and outer wall for vacuum insulation layer on temperature

a——壳体;b——剖面A;c——剖面B图8 接触面积对设备壳体和内构件温度的影响Fig.8 Influence of contact area on temperature of shell and component

a——剖面A;b——剖面B图9 气密腔室壳体内外壁面发射率对温度的影响Fig.9 Influence of shell wall emissivity for air-tight cabin on temperature

气密腔室壳体表面温度分布如图10所示。由图10可见:壳体外壁面发射率取0.9、内壁面发射率取0.2时,壳体平均温度最低;壳体外壁面发射率取0.2、内壁面发射率取0.9时,壳体平均温度最高。这是由于壳体温度低于内构件温度,壳体内壁面会吸收来自内构件的热辐射,内壁面发射率的增加使壳体温度升高;而壳体外壁面向背景环境散热,外壁面发射率的增加则使壳体温度降低。

图10 气密腔室壳体表面温度分布Fig.10 Temperature distribution of shell wall for air-tight cabin

2) 线圈发热影响

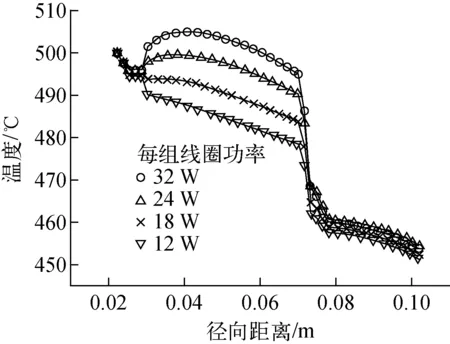

励磁线圈在工作时存在自发热,过高的发热功率会导致线圈径向温度高于工质温度,发生温度逆转现象。高温下的温度逆转很容易出现线圈绝缘物温度超限,引起热击穿,使电磁泵丧失功能。励磁线圈在不同功率下的截面温度分布如图11所示。由图11可见:当每组线圈功率为32 W时,出现了一定程度的温度逆转,位于径向距离0.04 m的线圈温度超过工质温度,此时存在定子向泵沟方向的热流;当每组线圈功率为18 W时,工质温度和线圈温度基本相同,可认为此时线圈处于发生温度逆转的临界状态;当每组线圈功率低于18 W时,线圈温度不会发生逆转,总体传热方向是由泵沟指向定子和背景环境。需要强调的是,并非线圈径向温度发生逆转一定引起热击穿,但一定要严格控制热区温度,尤其是热点温度低于限值。

图11 不同功率时线圈截面温度分布Fig.11 Temperature distribution of coil at different powers

5 结论

利用ANSYS CFX 16.2软件模拟了小型NaK热真空电磁泵在分别采取泵沟外壁设置真空隔热层、气密腔室内外壁面喷涂黑体涂层、增加硅钢与气密腔室壳体接触面积3种热控手段及线圈功率变化的单项效应,得出如下结论。

1) 在热真空环境条件下,来自泵沟方向的传导热和励磁线圈的产热都是影响热真空电磁泵内构件温度分布的重要因素。

2) 3种热控手段中,真空隔热屏和黑体涂层均可有效降低电磁泵的内构件温度,尤其是励磁线圈温度。增加接触面积的热控效果不理想。

3) 泵沟外壁真空隔热屏热控效果主要受泵沟外壁和热屏内壁表面发射率影响,隔热效果和发射率呈反比,应尽可能降低这两个壁面的表面发射率。

4) 气密腔室内外壁喷涂黑体涂层热控效果主要取决于涂层黑度,热控效果与黑度呈正比,且外壁面的黑度对热控效果影响更为显著。

5) 线圈功率对线圈温度影响很大,超过一定功率时,会发生温度逆转现象,引发由定子向泵沟方向的传热。

本文研究未考虑复合效应。在展开泵沟外壁真空隔热屏热控效果计算时,未考虑隔热屏自身涡流感应产热,也未考虑无效气隙的增加导致电磁泵效率降低而引发的其他工程问题。