失效红外低发射率涂层发射率测量及分析

匡 鹏, 李益文, 魏小龙, 武 欣, 宣远勃, 朱 键

(1.空军工程大学航空工程学院, 西安, 710038; 2.94816部队, 福州, 350000)

红外低发射率涂层涂覆在目标物体表面而改变其红外辐射特性,大致分为金属微粉涂层、金属薄膜与无机红外低发射率涂层3类[1]。红外低发射率涂层在应用中容易产生鼓泡、脱落、磨损、划伤、积污等问题,对其长时使用寿命和发射率性能产生影响[2-3]。文献[4]建立了红外隐身涂层失效的评价标准,并且根据Arrhenius公式研究了涂层寿命的估算方法。为了保证红外低发射率涂层具有较长的使用寿命,需要对红外低发射率涂层在使用过程中的性能状态进行及时测量评估。而低发射率涂层喷涂在设备上之后,只能对其进行原位在线测量。

红外发射率测量方法主要可以分为直接法和间接法,其中直接法有量热法[5-7]、能量法[8-10]、多波长法[11-12]等,间接法则主要为反射法[13]。而多数发射率测量方法只能用于实验室测量,为了实现在物体表面直接的原位发射率测量,多采用多波长法或用反射器模拟黑体的方法[14]。基于积分球反射计的便携式发射率测量仪具有体积小、测量环境要求不高、发射率精度较好等优点[15]。此外,杨立[16]、曹义[17]、李岩峰[18]等人推导了采用红外热像仪测量目标发射率的原理,并设计了相关实验方法。而便携式红外热像仪具有非接触式、操作简便、检测快速、使用便携等优点,适用于目标发射率原位测量。本文探索采用便携式发射率测量仪和便携式红外热像仪2种方式对失效红外低发射率涂层进行原位测量。

1 实验原理与设备

1.1 便携式发射率测量仪测量方法

基于能量守恒定律和基尔霍夫定律,在热平衡条件下,低发射率涂层表面光谱发射率的表达式为:

ε(λ)=α(λ)=1-ρ(λ)

(1)

因而,由能量守恒定律及基尔霍夫定律,通过对物体反射率ρ(λ)进行测量,即可得出其表面发射率ε(λ)数值。

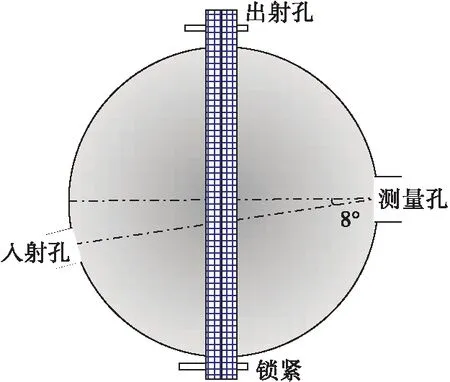

基于积分球反射法的便携式发射率测量仪主要由红外辐射源、斩波器、积分球光学模块、探测单元等组成。红外陶瓷光源发射连续辐射,经过斩波后被调制成特定检测频率的脉冲辐射,并以法向8°夹角通过入射孔投射到材料表面,反射后的辐射被积分球收集,多次反射后均匀分布于积分球内壁。出射孔上固定的测量反射镜,将探测立体角内的辐射反射进入探测器,探测器检出反射辐射能量,与参考标准反射样品的反射能量相比,得到试样的反射率。

图1 积分球示意图

探测器将辐射能量转换为成比例的电压信号,可以得到低发射率涂层及标准试样的电压信号表达式分别为:

VS(λ)=S(λ)·A(D,ρ)·ρS(λ)·L(λ)

(2)

Vb(λ)=S(λ)·A(D,ρ)·ρb(λ)·L(λ)

(3)

式中:A(D,ρ)为积分球常数,与积分球的直径D和内壁涂层反射率ρ有关;S(λ)为探测器的光谱响应函数,单位为V·μm·m2·sr·W-1;L(λ)为红外陶瓷光源辐射亮度,单位为W·m-2·sr-1·μm-1;ρS(λ)、ρb(λ)分别为材料和标准试样的表面反射率。

通过相同条件下对标准试样和低发射率涂层的两次测量,可以得到材料表面反射率为:

(4)

将式(4)代入式(1)可得,发射率的量值传递函数为:

(5)

1.2 便携式红外热像仪发射率测量方法

文献[16]、[18]通过分析红外热像仪接收的有效辐亮度,根据普朗克辐射定律积分得到波段内热像仪的辐射响应与温度的关系,并用f(T)≈CTn对该关系近似拟合,得到真实温度和辐射温度关系式(6),进一步可以得到发射率的计算公式(7)。

(6)

(7)

式中:ε为样品表面发射率;Tr为热像仪发射率设置为1时所测得的辐射温度;T0为物体表面的真实温度;Tu为环境温度;n为与热像仪工作波段有关的指数,当其工作在8~14 μm时约为4。以上温度单位均为K。

2 实验

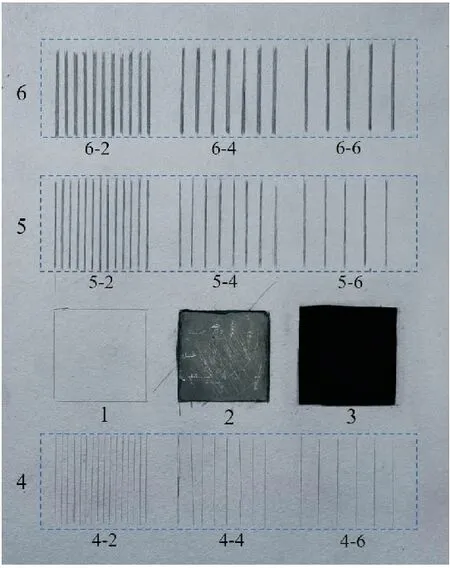

测试样品为镀于钛合金表面的红外低发射率涂层,该涂层常用温度范围为室温至70 ℃,最高可在200 ℃下稳定工作较长时间。根据涂层在使用中可能遇到的损伤情况,在试样表面设置6个区域,分别为对照区、脱落区、积污区、0.1 mm划痕区、0.5 mm划痕区、1 mm划痕区,分别将这6个区域标记为1、2、3、4、5、6。在每个划痕区域中设置3个不同的等距划痕区,划痕间距Δ分别为2 mm、4 mm、6 mm,例如4区为0.1 mm划痕区,4-2、4-4、4-6分别表示划痕间距Δ为2 mm、4 mm、6 mm,试样如图2所示。通过温控设备在30~70 ℃之间设置5个温度,对试样进行整体均匀加热。分别使用便携式发射率测量仪、红外热像仪对同一温度下的6个区域进行发射率测量。

图2 试样

仪器与实验情况见图3。使用便携式发射率测量仪进行测量时,先测量标准反射片进行标定,而后测量背景发射率,再对试样进行测量,如图3(a)所示。对多次测量结果取平均值,将平均值作为发射率数值进行分析。

图3 测量仪与实验示意图

便携式红外热像仪型号为Testo 882,该热像仪主要技术参数为:工作波段为8~14 μm,分辨率为320×240,测量温度范围为-20~350 ℃,温度分辨率为0.06 ℃,图3(b)为实验示意图,为保持稳定成像,使用三脚架对便携式红外热像仪进行支撑。

3 结果及分析

3.1 便携式发射率测量仪工作稳定性验证

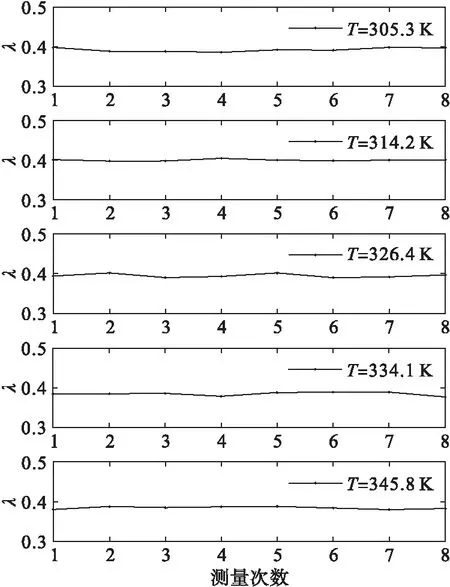

为了保持便携式发射率测量仪在长时间工作下的状态稳定性,测量对照区在5种温度条件下的发射率数值,分析其在每个温度条件下的发射率标准差,判断发射率测量仪是否处于稳定工作状态。

图4展示了5种温度条件下对照区的发射率。可以看出,随着温度逐渐增加,该区域的发射率从0.4左右略有下降,但5种温度的发射率数值都比较平稳。分别对5种温度条件的发射率求标准差,如表1所示,发射率测量结果标准差均小于0.005,可以认为该便携式发射率测量仪在多次测量条件下能够稳定工作,得出的测量结果准确可信。

图4 5种温度条件下对照区的发射率

表1 5种温度条件下对照区的发射率标准差

因而,对每种温度条件下8次测量结果求平均值,可以认为该平均值就是对照区的实际发射率。以下分析便携式发射率的测量结果为同一条件8次测量的平均值。

3.2 热像仪测量结果

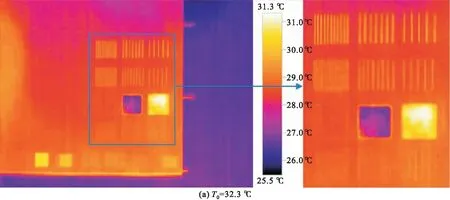

使用热电偶接触式测温仪对试件表面温度进行测量,得到真实温度T0分别为32.3 ℃、41.2 ℃、53.4 ℃、61.1 ℃、72.8 ℃。同时通过热电偶测温仪测得环境温度为24.6 ℃。图5展示了温度分别为32.3 ℃、72.8 ℃的红外热图,表2为各区域的辐射温度Tr。

图5 不同温度时的红外热图

表2 各区域的辐射温度Tr 单位:K

3.3 2种方法测量结果分析

3.3.1 脱落对发射率的影响

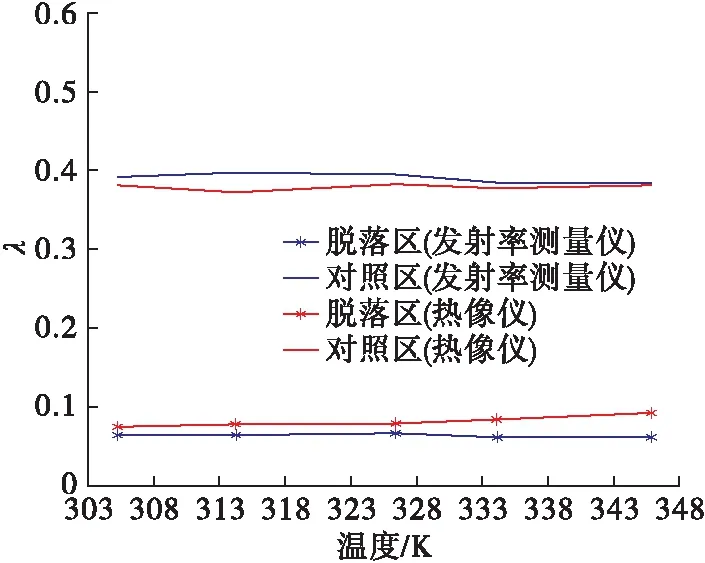

由于低发射率涂层脱落,因而实际测量的发射率为基底材料的发射率。图6为分别使用便携式发射率测量仪和红外热像仪测得的脱落区发射率。

从图6中可以看出,在低发射率涂层脱落的情况下,测量得到基底材料钛合金的发射率数值低于0.1,而低发射率涂层的发射率数值在0.4左右,基底金属发射率数值远远低于涂层的发射率。这是由于样品的基底材料为钛合金,未被氧化的光滑表面使其具有较高的反射率,因而发射率较低。

图6 脱落区发射率测量结果

在5种不同温度条件下,热像仪测得的脱落区发射率随着温度上升有稍微增大趋势,而发射率测量仪得到的脱落区发射率则相对平稳。总体而言,对于对照区、脱落区的发射率测量,2种方法结果较为接近。

3.3.2 划痕对发射率的影响

3.3.2.1 便携式发射率测量仪测试结果

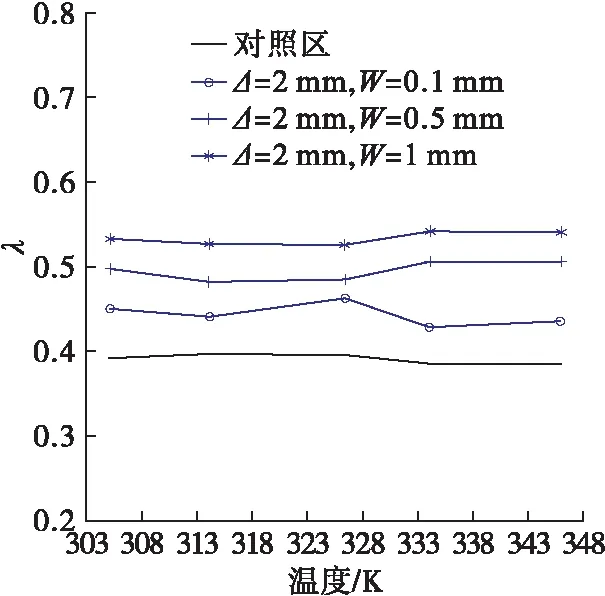

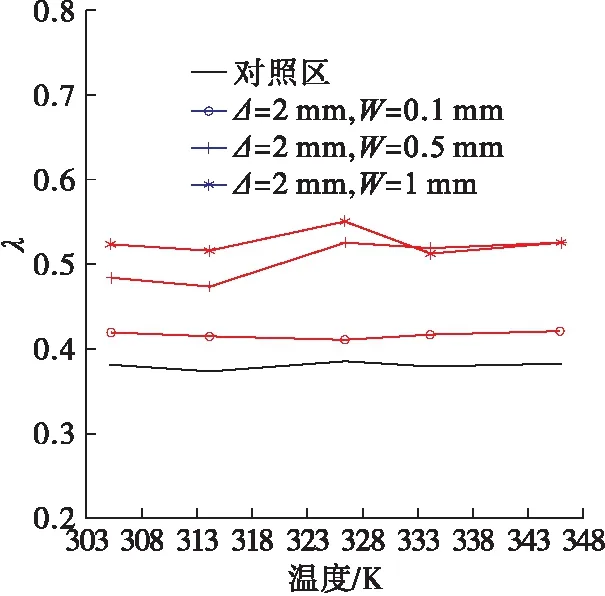

便携式发射率测量仪的测量结果如图7、8所示,其中图7展示当划痕宽度一定时,间距对发射率的影响,图8展示当划痕间距一定时,宽度对发射率的影响。图中可看出,在各个划痕条件下,发射率随温度的变化不是特别剧烈。图7表明,当宽度W为定值时,发射率随着间距Δ的减小而逐渐增大,即划痕越密集,发射率越大。而从图8可以看出,当间距Δ为定值时,发射率随着宽度W的增大而逐渐增大,即划痕越宽,发射率越大。

图7 划痕宽度不变时,不同划痕间距的发射率(便携式发射率测量仪)

图8 划痕间距不变时,不同划痕宽度的发射率(便携式发射率测量仪)

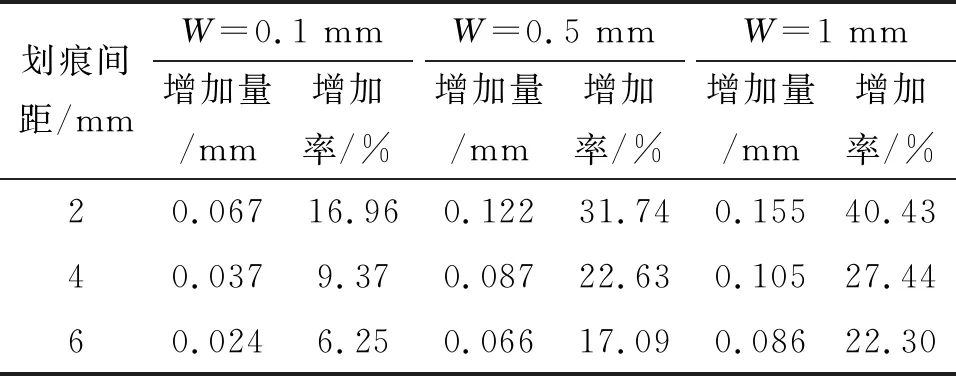

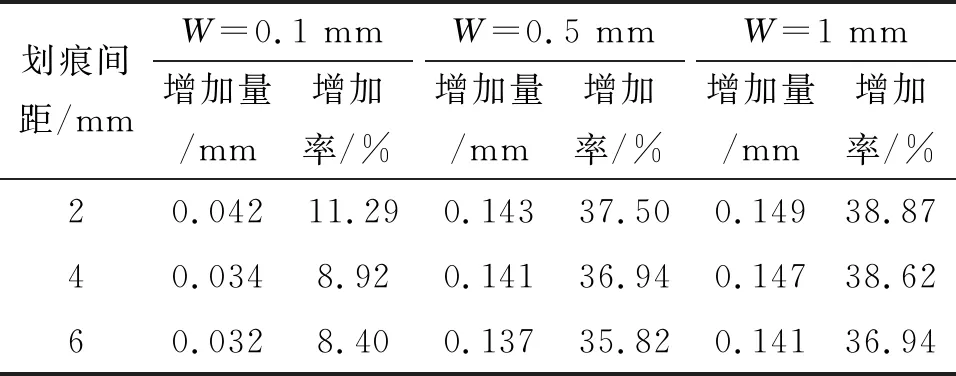

为了定量分析每个划痕条件下发射率的变化大小,分别将每个划痕条件的发射率与对照区发射率相减得到发射率增加量。因此,在同一划痕条件下,5个测试温度将对应得到5个发射率增加量,将同一划痕条件下5个发射率增加量的最大值及其百分比列出,如表3所示。

表3 各个划痕条件的发射率最大增加量(发射率测量仪)

可以看出,在宽度W=0.5 mm时,间距Δ分别为2 mm、4 mm所对应的发射率最大增加量分别大于W=1 mm时、间距Δ分别为4 mm和6 mm的发射率最大增加量,说明在使用便携式发射率测量仪对试件进行发射率测量时,必须同时考虑划痕宽度和间距的影响。

3.3.2.1 便携式热像仪测试结果

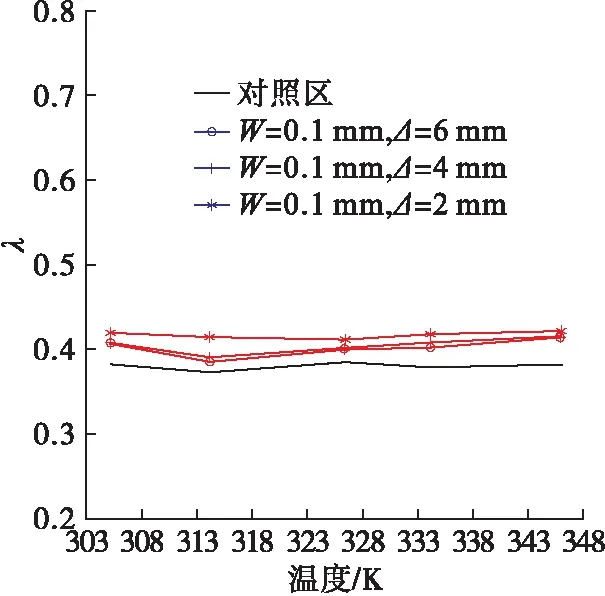

便携式热像仪测得的发射率测量结果如图9、10所示。从图9可看出,不同间距Δ下的发射率曲线差别不大,这与便携式发射率测量仪的结果不同,这是因为热像图能够呈现试件表面的温度分布,进而准确地定位划痕位置,准确测量划痕处发射率。而便携式发射率测量仪测量的是测量孔对应的局部区域发射率,而划痕区域包括划痕和完好部分,说明基于反射法的便携式发射率测量仪受测量区域整体的表面状态影响较大。

图10表明,宽度W分别为0.5 mm、1 mm时,发射率均明显大于宽度W为0.1 mm时的发射率。从图5的红外热图可以看出,宽度W=0.1 mm的划痕区域明显温度较低,说明划痕很细时对涂层发射率的影响较小。在图10中,当温度不高于326.4 K时,宽度W=0.5 mm的划痕发射率明显小于宽度W=1 mm的划痕发射率,而当温度达到334.1 K和345.8 K时,两者的发射率基本相同。这可能是因为当温度较低时,划痕宽度能明显的影响涂层表面温度场分布,而当温度升高,划痕宽度对涂层表面温度场的影响减小,此时宽度W分别为0.5 mm、1 mm的划痕区域表面温度基本相同,因而计算得到的发射率也基本一致。表明便携式热像仪测量发射率受涂层表面温度场影响较大。

计算由便携式热像仪测得的各个划痕条件的发射率增加量,并将同一划痕条件下的发射率增加量最大值及其百分比列出,如表4所示。很明显,当划痕宽度较小时,其发射率最大增加量也整体偏小。而当宽度W为0.5 mm、1 mm时,不同间距的发射率最大增加量差别不大,说明当划痕宽度较大时,划痕间距的影响较小。

图9 划痕宽度不变时,不同划痕间距的发射率(便携式热像仪)

图10 划痕间距不变时,不同划痕宽度的发射率(便携式热像仪)

表4 各个划痕条件的发射率最大增加量(热像仪测量)

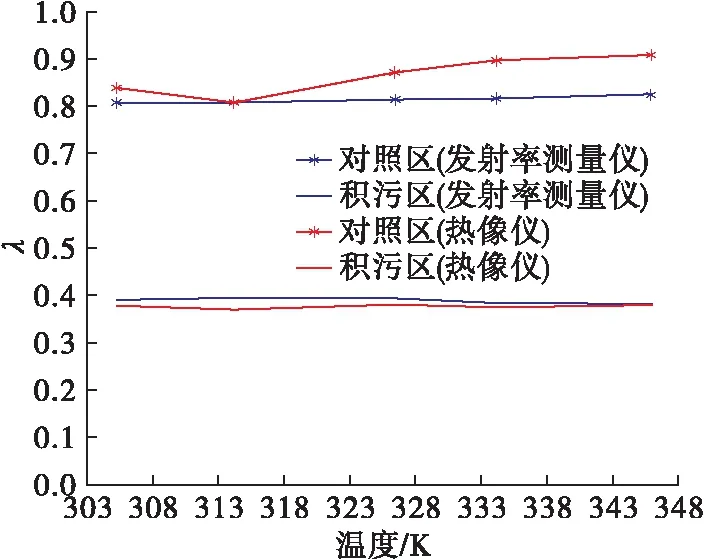

3.3.3 积污对发射率的影响

积污是影响低发射率涂层性能的一个重要因素。本文将黑色积碳置于涂层表面,测量积碳区域的涂层发射率。测量结果如图11所示,在积碳情况下,涂层表面发射率极大的增加。在5种温度条件下,发射率测量仪测得的积碳区发射率增大到0.8左右,热像仪测得的积碳区发射率则大于0.8,且整体随温度的上升而增大。这可能是由于积碳区虽然发射率较高,但其表面状态较为平整,使得基于反射法的便携式发射率测量仪测量结果偏小,且随温度变化不大。热像仪测量法的准确性依赖测温的准确性,但由于测温误差受物体表面温度影响,导致热像仪测量结果受温度影响较大。

图11 积碳区发射率测量结果

4 结语

通过设置5种温度条件,使用便携式发射率测量仪和便携式热像仪对脱落、划痕、积污3种常见失效条件以及对照区的发射率进行测量,对比分析了3种失效条件对红外低发射率涂层性能产生的影响。3种失效条件中,脱落和积污对低发射率涂层的影响较大,虽然划痕对低发射率涂层的影响程度不如脱落和积污,但是划痕宽度和划痕间距对涂层发射率的影响需要定量地测量及评估。对比便携式发射率测量仪和便携式热像仪测量结果,当低发射率涂层未受损伤或损伤状态为脱落时,两者测量结果比较接近,而对划痕区和积碳区的测量表明基于反射法的便携式发射率测量仪受涂层表面状态影响较大,热像仪测量结果受温度影响较大。