UHPC与普通混凝土界面黏结性能研究综述

周建庭,周 璐,杨 俊,王宗山

(1.重庆交通大学 土木工程学院,重庆 400074;2.重庆交通大学 省部共建山区桥梁及隧道工程国家重点实验室,重庆 400074;3.广西交通设计集团有限公司,广西 南宁 530029)

超高性能混凝土(ultra high performance concrete,UHPC)具有超高强度和超强耐久性,契合混凝土结构高强深远、低碳环保的发展趋势.UHPC在桥梁工程领域表现突出,已成功应用于四百余座新建桥梁[1],在桥梁维修加固领域也表现出色,已有关于UHPC维修加固桥面板、桥墩、防撞护栏等方面的研究[2].UHPC优越的性能使加固后的桥梁结构在高强荷载、严苛环境等条件下正常工作,避免了加固材料老化、锈蚀等缺陷,减少后期维护费用,降低能源消耗和碳排放.新旧材料界面的黏结是加固结构中的薄弱环节.瑞士某桥梁桥面板在混凝土修补2年后出现30%~35%黏结面剥离,更严重者仅在修补8个月后便出现黏结面完全剥离[3].所以良好、高效和持久的黏结是成功加固的关键,这决定着桥梁加固工程的安全性和耐久性.因此UHPC与普通混凝土(normal concrete,NC)界面黏结性能的研究逐渐成为热点.为了行文方便,将活性粉末混凝土(RPC)、超高性能纤维增强混凝土(UHPFRC)等超高性能混凝土统称为UHPC.笔者以UHPC-NC黏结界面为研究对象,从影响因素、力学性能与耐久性能3个方面梳理分析当前研究现状和存在问题,并对该领域尚待深入研究的内容进行讨论.

1 UHPC-NC界面黏结性能影响因素

掌握影响UHPC-NC界面黏结性能的因素,有助于提高界面黏结性能.综合国内外文献发现,在UHPC纤维、界面处理情况、浇筑方位、养护方式及龄期等众多因素中,纤维与界面处理情况是影响界面黏结性能的重要因素.

1.1 纤 维

通常在新混凝土中加入纤维材料,能够提高新老混凝土间的界面黏结性能.碳纤维受拉弹性模量超高,能明显提高混凝土基材的拉压比.CHEN P.W.等[4]、谢慧才等[5]在新混凝土中加入碳纤维,发现新老混凝土界面黏结性能提高80%~120%.SHUO F.等[6]研究了长10 mm的碳纤维对UHPC-NC黏结界面的影响,结果表明:试件劈裂损伤延性被改善,其黏结界面滑移量比无纤维的增大38%.

聚丙烯纤维、聚乙丙烯纤维和尼龙纤维等聚合物纤维,添加到修复材料中可显著增强界面黏附力[7].UHPC修复材料的高致密性保证了其常温下的耐久性,却会导致高温下发生爆裂,聚合物纤维的加入可有效提高UHPC的抗高温爆裂性[8],适用于可能发生火灾的加固场景.

钢纤维是UHPC中常使用的材料,其自身强度高于聚合物纤维,形成强大纤维骨架对UHPC力学性能改善做出重要贡献.例如在动载作用下,含钢纤维UHPC的韧性比含聚合物纤维的高出27.3%[9].钢纤维对于修补混凝土界面黏结性能的改善,也比加入聚合物纤维的优越[10].近年来钢纤维的锈蚀问题引起了人们的关注[11-12].如果维修加固现场环境较为恶劣,黏结界面上暴露在空隙中的钢纤维则会锈蚀加剧,从而影响黏结强度.

不同试验中获得的黏结强度不同,纤维加入能显著提升界面黏结强度.为将不同文献的试验结果统一比较,定义混凝土界面黏结强度提高率为

(1)

式中:q1为含纤维混凝土与NC黏结强度;q2为NC与NC黏结强度.

由式(1)可得到文献中含纤维混凝土在单面直剪[10]、双面直剪[4]、劈拉[13]、弯拉[13]和钻芯拉拔[5]试验下获得的黏结强度提高率如图1所示.可见黏结强度提高程度可达到100%以上.

图1 不同试验情况下加入纤维获得的黏结强度提高率

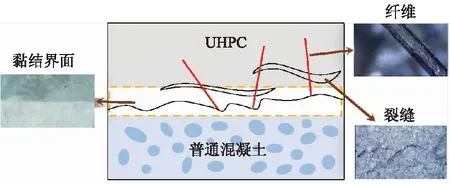

纤维增强UHPC主要是改变峰值后力学响应和约束裂缝.其研究理论有将纤维与基体看作多相体系来分析的复合材料力学理论、将纤维看作裂缝扩展约束的纤维间距理论和损伤力学理论等.纤维界面黏结增强原理如图2所示,主要有如下3方面:① 加入纤维后UHPC收缩量减小,能有效降低收缩应力和收缩裂缝风险;② 无序乱向的纤维提高了UHPC界面的粗糙程度,交界处的纤维伸入普通混凝土界面的孔隙带来更高的机械咬合力;③ 界面受力过程中,纤维与纤维的桥连作用能有效抑制微裂缝发展,改变黏结面破坏形态.

图2 纤维界面黏结增强原理示意图

关于纤维掺量对UHPC-NC黏结强度的影响,存在不同的观点.有研究认为UHPC-NC黏结强度与纤维掺量呈正相关.沈捷[12]对钢纤维体积掺量为0%,0.5%,1.0%,1.5%,2.0%的UHPC-NC黏结试件进行劈拉和抗弯试验,结果表明:当钢纤维体积掺量从0.5%提高到2.0%时,界面黏结强度提高率从36.9%上升到78.1%.而有研究认为纤维掺量并不是影响UHPC-NC黏结强度的原因.L.HUSSEIN等[13]对钢纤维体积掺量为1.0%,1.5%,2.0%的UHPC-NC黏结试件进行劈拉试验,试验结果差异很小,虽然黏结强度有所提高,但提高率受纤维掺量影响不大.另外,界面处的纤维分布量及纤维方向等因素也会对黏结强度造成影响.目前对于纤维的研究多以真实试验为主,借助有限元模拟软件和计算机程序,建立黏结滑移模型、乱向分布模型等分析界面处纤维的力学行为也是新的研究思路.

1.2 界面处理情况

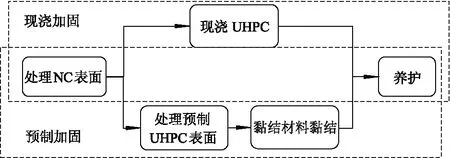

表面粗糙情况、连接键设置、含水量、黏结材料和清洁程度等界面处理情况影响黏结强度.UHPC加固一般步骤如图3所示,无论是现浇加固还是预制加固,界面处理都是加固的首要步骤.

图3 UHPC加固一般步骤

常用的UHPC-NC界面处理方式有钻孔、刷洗、喷砂、切槽和设置连接键等.研究表明:通过清洁混凝土表面灰尘杂质和松动结构,提高表面粗糙程度可以增加黏结性,但并不是混凝土表面越粗糙越好,当粗糙程度超过某一值时会造成原结构损伤,反而降低黏结性能[14].沈捷[12]研究认为,UHPC在实际工程中会出现的最大粗糙度界面为劈裂面(用试验机将已经成型的混凝土试块从中劈裂得到),当人工处理界面的粗糙度超过劈裂面的粗糙度时,反而使黏结面的性能降低.M.SAFRITT[15]使用盐酸处理普通混凝土表面,试验后所有的UHPC-NC试件黏结强度都低于表面未处理试件,说明表面损伤过度,造成黏结强度降低.

喷砂是较理想的混凝土表面处理方式,通过控制喷射速度和时间得到适合的表面粗糙度.B.A.TAYEH等[16]使用喷砂、钢丝刷刷洗、钻孔及切槽方法处理UHPC-NC黏结试件的NC表面,结果表明:处理组的黏结强度均好于未经处理组的,其中喷砂处理组的黏结强度最高,其界面黏结劈拉和斜剪强度比未处理组提高程度均大于100%.LI Z.Q.等[17]研究了喷砂处理对UHPC-NC黏结性能的影响,使用铺砂试验和激光轮廓分析量化混凝土表面粗糙度,指出NC砂浆部分比粗骨料部分更容易变粗糙,结果表明试验中喷砂处理试件黏结面未破坏.

值得注意的是,同种粗糙处理方式的混凝土表面,在承受不同种类荷载时获得的黏结性能不尽相同.所以不能笼统地对某一界面处理方式进行单一评价,要综合考虑界面所承受的荷载种类.

界面连接键能有效提高UHPC-NC的黏结性能.但与NC相比,UHPC利用其强度与自重的优良比例,在复合构件中截面尺寸可明显减小,这时传统连接键适用性不强.为适应轻薄化的UHPC层,学者们[18]认为短栓钉连接较为适用.王兴旺[19]用凿毛、切槽、植入栓钉对NC表面处理,结果表明:栓钉极大提高UHPC-NC界面黏结抗剪强度和延性,其强度比未处理的提高103.3%.张阳等[20]对使用栓钉连接的UHPC加固箱梁顶板进行抗弯试验,试验后UHPC-NC黏结面强度未达到破坏强度,而是NC侧先出现滑移破坏,说明栓钉能够改善黏结面薄弱的情况.

有学者认为UHPC-NC界面连接键非必要,UHPC-NC的黏结性能足以提供足够强度.L.HUSSEIN等[13]对UHPC-NC、UHPC和高强混凝土黏结试件进行了研究,指出UHPC与这2种材料间的黏结强度非常高,可不需要使用界面连接键.

界面干湿程度对UHPC-NC黏结性能有不确定影响.混凝土表面吸水产生气泡影响黏结密实程度,降低黏结性能,KANG S.H.等[21]的试验指出水分使黏结强度降低37%.而UHPC水灰比极低,有大量未水化颗粒,UHPC吸水饱和在黏结面过渡区产生新水化产物,提高黏结强度,KANG S.H.等[21]的另一试验指出水分使黏结强度提高34.7%.

对预制加固的情况,预制的UHPC表面也要经过处理并使用界面黏结材料,如结构胶、砂浆等.界面黏结材料的性能会影响界面过渡区的矿物特性和微观组织性质.张孝臣[22]分别使用结构胶和灌浆料作为界面黏结材料,对使用结构胶黏结的试件只做清污除灰处理,对使用灌浆料黏结的试件表面切槽处理,结果表明结构胶试件组的界面剪切强度明显高于灌浆料试件组.

1.3 其他因素

UHPC浇筑方位影响UHPC-NC界面黏结性能,垂直浇筑时黏结面易出现离析,使界面黏结层不均匀,水平浇筑能获得更好的黏结性能.沈捷[12]通过试验研究指出水平浇筑的UHPC-NC黏结劈拉强度为垂直浇筑的1.1~1.3倍.提高NC强度也能在一定范围内提高界面黏结性能.经蒸汽养护的试件黏结强度要比常温养护的高[21].

综上所述,UHPC纤维、界面处理情况、浇筑方位、养护方式、养护龄期各因素对UHPC-NC黏结性能影响程度不同,UHPC中的纤维参数以及混凝土表面处理方式对界面黏结性能影响显著.但需注意,根据混凝土结构实际受力条件及身处环境,选择适合因素组合才更具工程意义.

2 UHPC-NC界面黏结力学性能

掌握新老混凝土界面黏结力学性能的前提,是选择一种合适的试验方法来进行试验并评价.测试新老混凝土界面黏结力学性能方法很多,常见分类如图4所示,其中关于抗剪性能和抗拉性能的测试研究较多.

图4 界面黏结力学性能试验分类

目前未有统一标准的新老混凝土界面黏结试验方法和评价指标.各国规范标准及文献使用的抗剪、抗拉试验方法很多,如图5所示.

图5 界面黏结力学性能试验示意图

2.1 黏结抗剪性能

ACI 224.1R-072007.03.01《混凝土结构开裂的原因、评估和修补》基于斜剪试验,给出混凝土维修工程中维修材料的最小可接受黏结强度建议:1 d龄期最小可接受强度为2.76~6.90 MPa;7 d龄期最小可接受强度为6.90~12.41 MPa;28 d龄期最小可接受强度为12.41~20.68 MPa.

近年来各国学者对UHPC-NC黏结抗剪性能开展了研究.B.A.TAYEH等[16, 23]配制抗压强度为170 MPa的UHPC,使用尺寸100 mm×100 mm×300 mm,斜剪角度30°的UHPC-NC棱柱体黏结试件进行斜剪试验,使用SEM/EDS扫描电镜对黏结过渡区进行微观检测,结果表明:现浇UHPC-NC试件短期黏结强度较高,破坏基本发生在NC结构中,UHPC-NC界面黏结充分可靠,其界面强度甚至高于NC强度.J.SARKAR[24]、M.A.CARBONELL MUOZ等[25]、A.F.ALHALLAQ等[26]也进行了类似的斜剪试验研究,张孝臣[22]还研究了15°和30°不同斜剪角度对UHPC-NC黏结性能的影响,建立了界面黏结-滑移简化模型.M.SAFRITT[15]对尺寸φ101.6 mm×203.2 mm、斜剪角度30°的UHPC-NC圆柱体黏结试件进行了斜剪试验,并且使用DIC数字图像技术测试黏结试件的变形.KANG S.H.等[21]配制了抗压强度为155 MPa的UHPC,用尺寸为150 mm×150 mm×150 mm的UHPC-NC立方体黏结试件(UHPC部分尺寸为100 mm×150 mm×150 mm)进行单面直剪试验研究其黏结性能.王兴旺[19]配制了抗压强度116 MPa的UHPC,用尺寸为400 mm×460 mm×300 mm(UHPC部分尺寸为50 mm×460 mm×300 mm)的UHPC-NC黏结试件进行双面剪切试验,建立ANSYS黏结数值模型,给出UHPC-NC界面抗剪承载力计算公式.

表1统计了相关文献中UHPC-NC黏结抗剪性能试验数据.其中:破坏模式A为只有NC破坏;B为只有界面破坏;C为界面与NC破坏;D为NC与UHPC破坏而界面未破坏;E为只有UHPC破坏;√表示出现该类破坏模式但文献未给出具体数值.

表1 UHPC-NC黏结抗剪性能试验研究结果

从表1可以看出:斜剪试验获得的黏结抗剪强度约为10~20 MPa,符合ACI混凝土维修指南给出的最小可接受强度.不同试验所得黏结抗剪强度有所差异,纯剪黏结强度在10 MPa以内,斜剪比纯剪的强度高出约4~5倍,因为斜剪界面上的正压力提高了界面间摩擦力.不同试验所得结果的换算关系仍有待研究.从破坏模式分布可看出,单纯的黏结界面破坏(模式B)在总量中所占比重不大,出现最多的为NC破坏(模式A),说明UHPC与NC的界面黏结有效可靠.

2.2 黏结抗拉性能

ACI混凝土维修指南基于直接拉伸试验,给出混凝土维修工程中维修材料的最小可接受黏结强度建议:1 d龄期最小可接受强度为0.5~1.0 MPa;7 d龄期最小可接受强度为1.0~1.7 MPa;28 d龄期最小可接受强度为1.7~2.1 MPa.

C.OZYILDIRIM[27]给出了混凝土界面黏结强度的评价等级,分5等:黏结强度≥2.1 MPa评价为极好;黏结强度为1.7~2.1 MPa评级为很好;黏结强度为1.4~1.7 MPa评级为好;黏结强度为0.7~1.4 MPa评级为一般;黏结强度为0~0.7 MPa评级为差.该评级是基于UHPC加固层与NC基层钻芯取样,在实验室进行轴心黏结拉拔试验给出.

近年来各国学者对UHPC-NC黏结抗拉性能开展了研究.B.A.TAYEH等[16]配制了抗压强度170 MPa的UHPC,用尺寸φ100 mm×200 mm的 UHPC-NC圆柱体黏结试件进行劈拉试验,用SEM/EDS扫描电镜对黏结过渡区进行微观检测,证明黏结过渡区是可靠的.J.SARKAR等[24]、A.F.ALHALLAQ等[26]也进行了类似的试验研究.LI Z.Q.等[17]配制了抗压强度为123.5,158.2 MPa的UHPC,使用尺寸75 mm×75 mm×285 mm的UHPC-NC棱柱体黏结试件进行3点抗弯试验,结果表明:试件整体性良好,破坏后也未出现界面分离.沈捷[12]、F.J.ALAEE等[28]、B.A.TAYEH等[29]也进行了类似的弯拉试验研究.H.H.HUSSEIN等[30]配制了抗压强度158.5 MPa的UHPC,用尺寸φ75 mm×150 mm的UHPC-NC钻芯圆柱体黏结试件进行直接拉伸试验,用试验结果反推摩擦系数.LI Z.Q.等[17]、B.A.TAYEH等[23]、M.A.CARBONELL MUOZ等[25]进行了类似的试验.

表2统计了相关文献中UHPC-NC黏结抗拉性能试验数据.

表2 UHPC-NC黏结抗拉性能试验研究

从表2可以看出:黏结抗拉试验获得的黏结抗拉强度离散性较大,但符合ACI混凝土维修指南给出的最小可接受强度.钻芯拉拔试件的黏结质量评价为好和极好.统计发现UHPC-NC界面黏结劈拉强度为NC整体的65%~115%左右,而NC-NC黏结劈拉强度为NC整体的62%~75%左右[31].劈裂试验中,NC整体试件沿着粗骨料与水泥基体界面破坏,级配优良、受拉区分布均匀的UHPC整体试件的破坏贯穿骨料.约有30%的UHPC-NC黏结劈拉试件沿黏结面或其附近小范围破坏,这类试件界面黏结强度较低,与NC-NC黏结劈拉强度相比提高不大,因此有必要进一步提高UHPC-NC界面黏结强度,获得理想破坏模式.不同试验得出的黏结抗拉强度差异较大,差异原因有待分析.从破坏模式分布可看出,单纯的黏结界面破坏(模式B)在总量中所占比重很低,出现最多的为NC出现破坏(模式A),与黏结抗剪试件的模式分布相似,进一步说明UHPC与NC的界面黏结有效可靠.

2.3 黏结收缩性能

加固层浇筑后,新浇混凝土的收缩受旧混凝土约束产生拉应力,此拉应力大于界面黏结强度时会出现裂缝,降低界面黏结性能,有害物质通过裂缝入侵结构内部,进一步降低加固结构耐久性.针对NC约束收缩性能有较多研究.H.BEUSHAUSEN[32]研究了新老混凝土黏结面在不同影响参数下(环境、养护条件、加固层厚度等)的收缩开裂,讨论了这些因素量化分离及相互组合的影响.刘健等[33]用新老混凝土黏结试件研究了新混凝土约束收缩情况,建立出可计算界面黏结约束力和横截面应变的约束收缩力学模型.陈峰等[34]用Abaqus软件建立新老混凝土黏结约束收缩有限元模型,使用当量温差法进行计算,分析指出黏结面两端存在严重应力集中现象.因UHPC超低水胶比和高胶凝材料量,其收缩量比NC高,UHPC收缩总量为5×10-4~7×10-4[35],而NC的为3×10-4~5×10-4.因此将UHPC作为加固材料时应考虑收缩影响.研究认为热养护是降低UHPC约束收缩开裂风险的有效措施.王兴旺[19]测试了UHPC加固试件NC侧附加应变,发现UHPC在热养护后完成大部分收缩,试件未产生收缩裂缝.若能找到更有效降低UHPC收缩性的方法,如在配合比中使用高吸水性聚合物、减缩剂、优化胶凝材料等,既可降低初始收缩缺陷,也可减免实际加固工程中蒸汽养护的不便.

综上所述,UHPC-NC黏结试件的破坏模式以NC部分出现破坏为主,证明UHPC-NC的界面黏结有效可靠,且比NC-NC界面黏结性能优越.UHPC-NC界面存在约束收缩开裂的问题,蒸汽养护措施能够抑制界面约束收缩开裂.

3 UHPC-NC界面黏结耐久性能

对首要考虑耐久性的待加固混凝土结构,UHPC是很好的选择.UHPC具有优异的抗冻融循环能力和抗渗性能,颗粒紧密堆积设计理论的科学配比设计,有效降低混凝土中的孔隙率.

3.1 抗冻性能

黏结面冻融损伤机理分为2方面[36]:① 冻融循环作用下,进入黏结界面微小孔隙中的水遇冷结冰使黏结面受到拉应力,融化过程拉应力消失,该交替应力导致黏结面损伤并产生微裂缝,降低界面上的胶着力和机械咬合力.同时融化过程中的水分渗入裂缝,再次冻结时因裂缝中的水结冰体积膨胀带来新的拉应力,使黏结面进一步开裂.界面剂结构也由密实变得疏松多孔;② 新混凝土受到旧混凝土约束产生的收缩应力,与冻融循环过程中因温度变化产生的交替拉压应力叠加,加速黏结面开裂.法国UHPC设计规程[35]给出UHPC冻融循环质量损失为0.004~0.006 kg·m-2,而NC的损失量约为UHPC的600倍.关于冻融循环条件对UHPC-NC界面黏结性能的影响,存在不同的研究结果.有研究认为冻融循环后的黏结强度得到提高,因为UHPC水灰比低,存在大量未水化颗粒,UHPC-NC界面混凝土吸水饱和后,有助于在黏结面过渡区产生水化产物,从而在UHPC与NC之间产生高黏聚力.M.A.CARBONELL MUOZ等[25]对UHPC-NC劈拉试件分别进行0,300,600,900次冻融循环试验,结果发现几乎所有试件冻融后的劈拉强度要高于未冻融试件,说明冻融条件能使UHPC-NC黏结性能得到改善.另外的研究认为冻融循环条件会导致UHPC-NC界面黏结性能退化.张孝臣[22]研究了冻融循环后UHPC-NC界面剪切黏结强度和退化规律,给出冻融后界面黏结-滑移退化模型.沈捷[12]对UHPC-NC黏结试件进行了冻融后劈拉试验,结果表明随冻融循环次数增加而劈拉强度下降.M.G.LEE等[37]使用黏结面45°的圆柱形斜剪试件进行了1 000次冻融循环试验,研究了NC-NC、NC与高强砂浆、UHPC-NC、UHPC-UHPC界面黏结的抗冻性能,发现冻融后黏结斜剪强度分别损失69%,44%,34%和3%,NC-NC试件在600次冻融后严重破坏,均为界面失效,而UHPC-UHPC试件的黏结界面并未出现失效,其他试件则是NC破坏或界面失效.

3.2 抗渗性能

新老混凝土黏结面的抗渗性能是指黏结界面抵抗外部物质入侵的能力,如水、气体、侵蚀性离子等.新老混凝土黏结界面并非紧密接触,比整体混凝土存在更多孔隙.介质从黏结面孔隙进入混凝土内部,引起黏结面附近混凝土的溶解腐蚀,造成结构稀松,受力性能下降.我国SL 352—2018《水工混凝土试验规程》推荐使用抗渗仪增加水压,观察试件渗水情况来研究抗渗性能,如图6所示.李平先等[38]使用圆台柱体黏结试件进行相对渗透性试验对新老NC黏结面的透水性进行了研究,结果表明新老NC黏结面的渗透性远大于新老混凝土本体的渗透性,两者相差可达1个数量级,并推导出黏结面等效水力隙宽及渗透系数计算公式.高丹盈等[39]对钢纤维混凝土与NC黏结面的抗渗性进行了研究,建立了钢纤维混凝土与NC黏结面渗流计算模型.

图6 相对渗透性试验示意图

有学者给出混凝土黏结界面氯离子渗透性的评价等级[27],分5等:总电荷值>4 000 C时渗透性评价为高;总电荷值2 000~4 000 C时为中等;总电荷值1 000~2 000 C时为低;总电荷值100~1 000 C时为很低;总电荷值<100 C时为可忽略.该评级是基于UHPC加固层与NC基层钻芯取样,进行氯离子渗透性试验给出.该研究结果显示UHPC-NC黏结试件的渗透性评价为低和很低,说明抗氯离子渗透性很好.

法国UHPC设计规程[35]给出UHPC氯离子扩散系数为10-13m2·s-1,而NC氯离子扩散系数大于10-11m2·s-1.美国材料实验协会(ASTM)推荐用直流电法来研究抗渗性能,记录电池通过的电流来计算氯离子渗透能力,如图7所示.B.A.TAYEH等[40]对UHPC-NC黏结试件进行氯离子渗透性研究,试验测得的总电荷数值属于ASTM C1202中划分的“可忽略不计的氯离子渗透率”的范畴;还对UHPC-NC黏结试件的气体渗透性和透水性进行了研究,试验结果均表明黏结面的渗透性很低.

图7 直流电法示意图

综上所述,UHPC-NC的耐久性能优越.冻融循环作用对UHPC-NC黏结性能的影响程度还存在争议,但UHPC-NC的抗冻性能确实优于NC-NC.UHPC-NC黏结界面的氯离子渗透性能可忽略不计,证明抗渗性能超强.

4 结 论

1)UHPC-NC界面黏结有效可靠.UHPC的纤维及界面处理情况对UHPC-NC界面黏结性能影响显著.纤维掺量、界面连接键、界面干湿程度对界面黏结性能的影响效果存在不同研究结论,待继续论证.关于UHPC纤维的方向、分布、锈蚀程度等黏结性能影响因素的研究很少,结合微观力学、数值模拟等探索纤维对UHPC-NC界面黏结性能的影响是值得研究的方向.

2)UHPC-NC界面黏结力学性能的试验方法和评价指标未有统一标准,已有黏结抗剪性能研究集中在纯剪、斜剪方面,黏结抗拉性能研究集中在劈拉、钻芯拉拔方面.缺少同性能在不同试验方法下获得不同结果的原因分析,UHPC-NC界面黏结试件总量少,未能建立成熟的计算公式,数值模拟试验少.现有研究主要关注UHPC-NC界面单一受力状态下的力学特性,对复杂受力状态下的研究较少,这些问题都需继续研究.

3)UHPC-NC黏结界面的不均匀约束收缩是亟待解决的问题,仍需探寻更加有效的降低UHPC收缩方法,来避免因收缩引起的开裂风险.

4)UHPC-NC界面黏结抗冻性能和抗渗性能超强.对高温环境下的界面黏结耐久性能考虑较少,UHPC-NC界面耐火性能是有待研究的问题.

5)虽然已开展许多关于界面黏结性能的研究,但未见对UHPC-NC本构关系的研究,2种材料性能不同,探究黏结后的应力-应变曲线特点以及拟合公式,可供加固设计、施工计算参考.

6)目前关于UHPC-NC界面黏结力学性能的研究主要关注其静力特性,涉及动力特性(如抗冲击性能、抗爆性能)和疲劳特性的研究相对较少,这些方面仍有待研究.