转油放水站三相分离器界面现场优化

李建斐(大庆油田第六采油厂规划设计研究所,黑龙江 大庆 163000)

1 现状及存在问题

1.1 现状

卧式三相分离器在我厂转油放水站广泛应用。此类设备依靠重力完成油、气、水的分离,依托堰板区分油水出口。内部一般设有斜板、波纹板等聚结组件,以增大油滴直径、促进油水分离。

1.2 存在问题

站库中设备的来液环境、结构尺寸均固化的情况下,调整参数设置是优化运行的关健途径。调查发现生产中主要通过经验控制油水界面,设备处理效果不理想。

2 三相分离器工作原理

2.1 油水界面的对罐内流态的影响

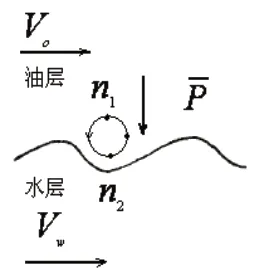

三相分离器处理高含水原油时,水相雷诺数却随水量增加而增大,分离效果受到影响。[1]当分离器进液量出现波动而引起界面波动时,在油水两相间流态差别及界面波动同时存在下,界面低凹处产生涡体,其旋转方向与流速较高的水相方向一致,而与油相流动方向相反。

2.1.1 当界面设置低于堰板高度时

对于涡体上n1点附近的流体来说,因其方向与涡体旋转方向相反而速度变慢、压强增加;n2点附近的流体由于其方向与涡体旋转方向相同而速度变快、压强减少,从而在涡体n1点与n2点之间存在一个横向动水压力p,其方向自n1点向n2点。见图1。由于p 的作用,使涡体进入水层,使污水含油大幅升高。随着油水两相雷诺数差值的增大,涡体数量增多,中间层随之加厚,使油水分离条件急剧变差。

图1 油水两相间流态差别及界面波动

2.2.2 当界面设置超过堰板高度时

界面处油相流速大于水相流速,涡流体进入油层,导致外输油含水大幅上升。同时随着油水两相雷诺数差值的增大,涡体数量随之增多,中间层加厚,油水分离急剧变差。

综上,宜保证油水界面处油、水两相的速度相等或相近,以减少涡体的产生,从而保证处理效果。

2.2 油水界面对处理能力的影响

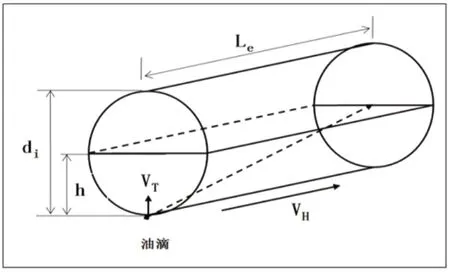

在弱化分离器内部部件的情况下,将油水分离过程简化为油滴在水相空间内从沉降起始端向沉降末端浮升的运动规律。位于圆筒最低点的油滴到达油水界面所通过的水相距离最大。图2 是设备沉降分离段简化示意图。

图2 沉降分离段示意图

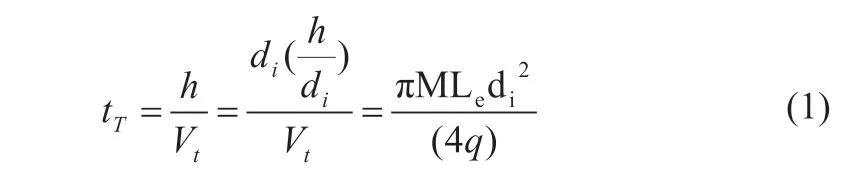

理想状态下,油滴的浮升轨迹如图2-3 虚线所示,油滴从始端最低点正好位移到沉降段末端。它在液流中按斯托克斯定律向上浮升,到达油水界面所需的时间为:

式中:tT为油滴浮升所需时间(s);h 为油水界面高度(m);Vt为浮升速度(m/s);d 为容器内径(m);hD为油水界面相对位置比值(hD=h/d);q 为设定水连续相流量(m3/s);ST为垂直于液流的水相横截面积(m2);S 为垂直于液流方向的容器总横截面积(m2)。

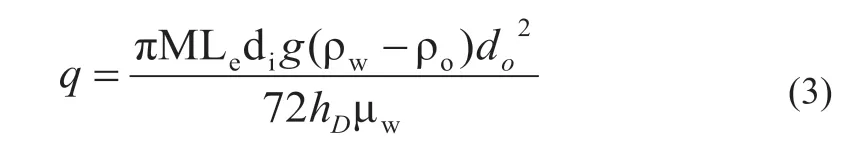

按斯托克斯定律油滴浮升速度为:

(3)不愿做,没有做。有的站区长认为思想政治工作是上级的事,做了也是“无用功”。对职工思想问题袖手旁观,言行举止脱离群众,讲话办事脱离实际,作风不接地气,工作无法落地。“阴天驮穰草,越驮越重”,矛盾日积月累,导致部分基层单位思想政治工作松瘫软。

式中:ρw、ρo为操作温度下水和油的密度(kg/m3);do为油滴直径(m);μw为水相的动力粘度(Pa·s);g 为重力加速度(9.81m/s2)。

结合公式(1)、(2)得出:

从公式可看出,在设备的外形尺寸(设备长度Le、内径d)、操作环境(油滴直径do、油水的密度ρ)等确定的情况下,游离水的水相处理量与M 和hD相关,M/hD的比值越大,处理能力也增大。

已知M=S/ST,hD=h/d,结合面积公式。可推导出:

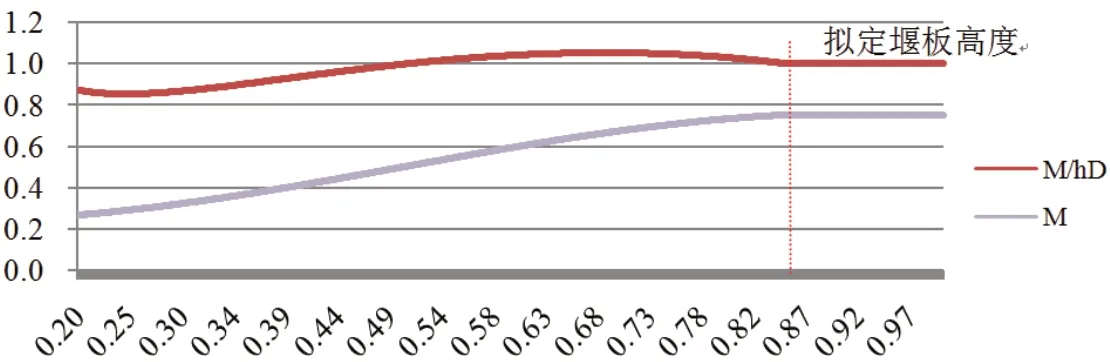

按照操作规范,hD取值0.2~1 之间,利用公式(4)、(5)计算相关性,得出如图3。

综上,三相分离器的油水界面在h=0.687d 时,水相能力出现极大值,理论上可提高处理能力5.45%;拟定堰板高度为0.85d 时,当界面超过堰板高度后,水相处理能力趋于水平,M/hD=1.004,理论上仅提高水相处理能力0.4%。

3 现场验证

为验证理论研究成果,选取喇410 转油放水站作为试验站库。该站采用φ4×20m 三相分离器3 台,设计堰板高度3.3m。

3.1 试验步骤

(1)采集试验站库日常生产数据、界面参数。

(2)调整界面设定值。每天调整油水5cm,同步检测外输指标。

(3)分析数据,绘制曲线,分析界面对于外输指标的影响规律。

3.2 试验效果

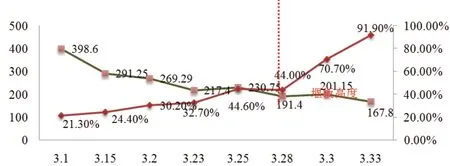

试验以5cm 为区间调整三相分离器界面参数,并检测放水含油、外输油含水等参数变化情况。分析数据变化情况如图4。

通过绘制放水含油-外输油含水与油水界面关系曲线,发现以下变化规律:

(1)外输油含水随界面升高而上升。界面由3.28m升至3.3m时,外输油含水由44%升至70.7%。此时涡流体较多,中间层加厚,影响外输指标;当界面持续升至3.33m 时,外输油含水高达91.9%,此时水淹油室。

(2)放水含油随着界面的升高而下降。在3.25~3.3m 之间达到相对稳定状态;随着界面超过堰板高度,放水含油仍有小幅下降。说明界面设置在堰板高度以下时,水相处理能力随界面升高而不断增加,并在低于堰板高度某一位置出现稳定状态,当界面超过堰板高度后,中间层随水淹进入油室,水相处理能力有小幅提升。

(3)界面为3.25m 处出现明显交点,此界面处三相分离器运行效果最佳。此时外输油含水率44.60%,放水含油230.75mg/L。

(4)当界面高度为3.25m,hD=0.81,大于公式推导值hD=0.678。一方面认为并非所有油滴均从公式设计的始端最低点运动至沉降段末端,一方面认为是内部整流组件对设备能力有综合提升作用。

图3 M和M/hD随hD变化情况图

图4 喇410转油放水站界面参数变化曲线

4 几点认识

4.1 取得认识

(1)油水界面的设置不宜超过堰板高度。以免水淹油室,导致外输油含水超标。

(2)以斯托克斯公式为基础,理论上可确定三相分离器的处理能力并非随油水界面的升高而提高。在极限值处,水相处理能力最大。

(3)试验状态下,设备的外输油含水、放水含油指标存在明显交点,认为该界面高度下,设备运行最佳。

4.2 存在不足

生产中,三相分离器形式多样。本文未能开展更具体的分析与验证。以后将进一步开展分析研究,借以摸清油水界面的变化规律,并用以指导生产实际。