喷动床内气固两相流动进口旋流效应数值模拟

刘 璇, 黄振宇, 苏 雪, 蹇一毫, 吴 峰, 马晓迅,2

(1. 西北大学 化工学院, 陕西 西安710069; 2. 陕西省洁净煤转化工程技术中心, 陕西 西安 710069)

1 引 言

喷动床是一种高效的气固接触器,已广泛地应用于化工生产领域的各种单元操作过程,最初主要用于大颗粒物料的干燥、造粒、粉碎,低品质煤的气化、燃煤烟气脱硫及二氧化碳的去除等[1-6]。数值模拟作为气固两相流动研究的有力工具,近年来不断被研究者所关注[7],HE 等[8-9]最初将喷动床用于干燥处理D 类粗大窄筛分颗粒;CHEN 等[10]采用双流体模型三维数值模拟研究了喷嘴射流的交互影响作用,并预测了挡板在多喷头喷动床内的作用;MOHSEN 等[11]采用双流体模型对喷动床内瞬态气体传热过程进行了数值模拟,研究发现发射系数是影响颗粒行为的关键参数,在喷射区的数值模拟结果比喷泉区数值模拟结果更接近实验值;WANG 等[12]采用双流体模型对锥形喷动床内的气固两相流动进行数值模拟并与实验数据进行对比分析,表明数值模拟所用的曳力系数能够很好地模拟圆柱形喷动床内的流动特性;SEYYED 等[13]在双流体模拟的基础上,模拟分析不同的径向分布函数表达式对喷动床内气固两相流动特性的影响规律,并与实验数据进行相关的对比分析;SEYYED 等[14]采用双流体模型对矩形喷动床内气固两相流动进行流体动力学分析,几何模型采用了二维和三维方法,研究发现三维模型对发射系数和粒子-壁面碰撞恢复系数敏感度较二维模型高。最近, XU 等[15]对喷动床内黏性颗粒的流动特性进行研究,得到了不同黏聚力下喷动过程中流型的演变规律,并比较粘黏性颗粒和非黏性颗粒的颗粒浓度、速度和循环通量;KIECKHEFEN 等[16]采用递归CFD (RCFD)方法模拟了喷动床颗粒表面的涂层过程,分析了喷雾液滴在示踪粒子上的沉积和颗粒表面的覆盖分布;MOLINERAC 等[17]采用CFD-TFM 和CFD-DEM 2 种方法对喷动床进行数值模拟,并对2 种模型进行比较。WANG 等[18]研究发现CFD-DEM 可以更好地再现实验测量结果,但在更大的系统中,CFD-DEM 计算量巨大,需要在应用此模型或其他模型之前评估精度和计算成本。

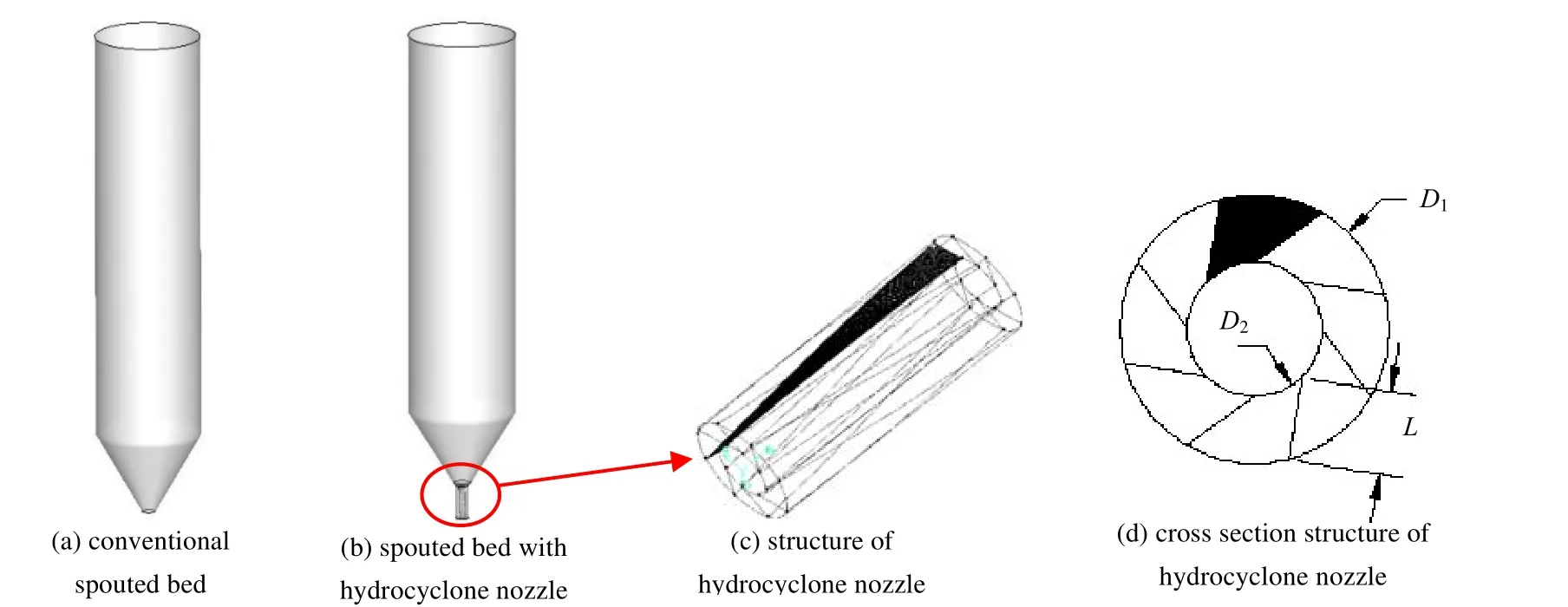

传统喷动床的介质颗粒具有明显的内外分层流动特点,环隙区颗粒运动缓慢,甚至出现流动死区,环隙区与喷射区颗粒、气体缺乏径向混合,物料的处理效率不高,进而影响和降低喷动床的整体物料处理效率及化学反应速率。针对以上缺点,研究者提出改进方法,诸如喷动-流化床[1-7],整体式多喷嘴喷动-流化床[19]及带纵向涡流发生器喷动床[20]等。每一种改进的喷动床结构都有其一定的优缺点,可根据实际应用情况进行优化选择。本文提出旋流器喷动床,气体经喷嘴环形区内旋流片的导流区进入喷动床柱锥区,在喷动床内环隙区、柱锥区附近产生旋流,使气体以一定的角度冲刷喷动床壁面,带动环隙区、柱锥区内颗粒产生径向运动,从而消除喷动床柱锥区颗粒的流动死区,强化气体、颗粒的径向混合,提高喷动床的整体效率。本文参照HE 等[8-9]研究的喷动床结构参数,并以此实验数据作为数值模拟工作的校核标准,采用 Fluent15.0 软件对带旋流器喷嘴喷动床内的气固两相流动特性进行数值模拟,研究对比有无进口旋流器对床内气固两相流动的影响。

2 物理模型与边界条件

采用双流体模型处理离散颗粒相,颗粒相与连续相守恒控制方程形式相同,其质量守恒方程、动量守恒方程以及曳力模型与文献[9]一致,模型的验证工作已在文献[7]中完成。模型校核的喷动床(无旋流器)尺寸与HE 等[8-9]研究喷动床尺寸一致,分析对比2 种结构柱锥型喷动床内气固两相流动特性,旋流器喷动床和常规喷动床计算网格数量分别为234 214 和243 438。数值模拟中气体密度ρg为 1.225 kg·m-3,颗粒密度 ρs为 2 503 kg·m-3,气体黏度 μg为 1.789 4 ×10-5Pa·s,颗粒直径 dp为 1.41 mm,颗粒体积分数 φs为0.588,固定床高H0为325 mm,喷动床直径D 为152 mm,最小表观气速Ums为0.54 m·s-1,模拟采用的实际入口气速为1.6 Ums,喷动床高度H 为700 mm。进口旋流器外管长度为50 mm,直径为19 mm,内管为同样长度50 mm,直径为10 mm。旋流器叶片在旋流器内部环形区域呈环形排列,数量为8。

数值模拟采用双流体模型(TFM),其中气相采用 k-w 湍流模型处理,颗粒相采用颗粒动力学理论模型处理,气固相间作用力采用Gidapow 曳力模型。采用SIMPLE 耦合算法计算压力-速度方程,动量方程采用二阶迎风离散格式。固相体积分数采用一阶迎风离散格式进行计算。时间步长为0.000 02 s,计算的残差小于10-3,恢复系数值为0.8。气体入口为湍流速度分布,表观气速U=0.706 m·s-1,速度方向垂直入口边界,湍流强度为3%,黏性率为0.001 9。气体出口为Outflow 出口边界。气体相和颗粒相均为零滑移剪切应力。

3 计算结果与分析

3.1 2 种喷动床对比

图1 喷动床三区流动示意图Fig.1 Schematic diagram of three-zone flow in a spouted bed

如图1 所示为传统喷动床三区流动结构示意图,稀相喷射区、喷泉区和环隙区。喷射区中颗粒被高速气体夹带而出,并与气体作顺流接触,而当颗粒由喷泉区回落到环隙区后,缓慢下移的同时与环隙区内的气体作逆流接触,即喷动床的介质颗粒具有明显的内外分层流动特点。

本文提出一种新型的带旋流器喷嘴喷动床[10]如图2 所示。颗粒体积分数分布规律是研究喷动床内气固两相流动的重要内容。计算表明,当模拟计算时间t=15 s 时喷动床内气固两相的流动趋于稳定结构,此时喷动床内呈现出明显的三区流动结构。图3 给出了喷动床达到稳定喷动时(t=15 s),常规喷动床(a)及带旋流器喷嘴喷动床(b)在床高z=0.05 m 时横截面内颗粒相体积分数分布云图对比,以及接下来2 个不同结构喷动床数据对比时所取的3 个高度界面示意图(c)。

图2 旋流器喷动床物理模型及尺寸Fig.2 Physical model and size of the spouted bed

图3 床高z = 0.05 m 喷动床内颗粒相体积分数分布(t = 15 s)Fig.3 Particle volume fraction distribution in the spouted bed (t = 15 s)

从图3 中可以看出,加入旋流器后喷动床的喷泉高度明显降低,表明在旋流器作用下,喷动床进口气体实现了螺旋上升,在进入喷动床时一部分气体向四周分流扩散,造成气体部分动能的耗损,整体上降低了喷动床喷射区气体的轴向动能,降低了颗粒相的喷泉高度,同时强化了气体对喷动床柱锥区堆积颗粒的径向流化作用,增强了气体与颗粒之间,颗粒与颗粒之间的动量传递。此外,通过图3 中颗粒体积分数云图对比表明,喷动床的进口旋流作用能够有效消除柱锥区的颗粒堆积现象,即颗粒流动死区,扩大了低床层气体喷射区的影响范围,从而提高喷动床内颗粒处理的整体效率。

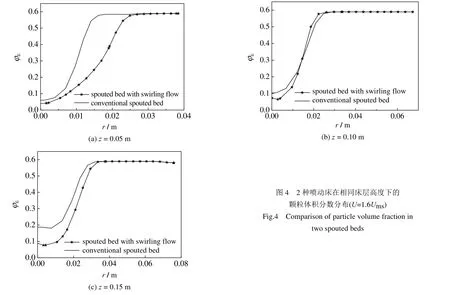

图4 给出了不同床高处喷动床内颗粒体积分数沿径向距离r 的变化曲线。由图可知,在旋流器喷嘴喷动床中,近环隙区域颗粒体积分数值明显低于常规喷动床同位置的颗粒体积分数,这一对比情况可以看出,进口旋流器对近环隙区颗粒实现了有效的流化作用,改变了喷动床内颗粒体积分数的径向分布规律。在低床层区(z=0.05 m),喷动床进口气体旋流效应能够有效降低近环隙区内颗粒体积分数,消弱喷动床柱锥区的颗粒堆积情况,消除颗粒流动死区。随着床层高度的逐渐增加,旋流器的影响效果有所降低。整体而言,喷动床进口的旋流效应在一定程度上降低喷动床环隙区内的颗粒聚积程度,从而改善了喷动内气体、颗粒的径向混合过程。

图5 为2 种喷动床内颗粒径向速度vr沿径向距离的变化对比。由图可知,喷嘴旋流器的加入能够有效增加喷动床内环隙区颗粒径向速度,特别是在柱锥区内。随着床层的增高,相对于常规喷动床,旋流器喷嘴喷动床内颗粒径向速度沿喷动床的径向分布变得平缓,表明在喷动床内颗粒群的动能分布逐渐均匀。另一方面,由于旋流器对进口气体的分流作用,使得带旋流器喷动床喷射区内的气体流量显著降低,加上旋流器外侧气体的旋流耗散作用,整体上降低了喷射区颗粒群的径向速度。

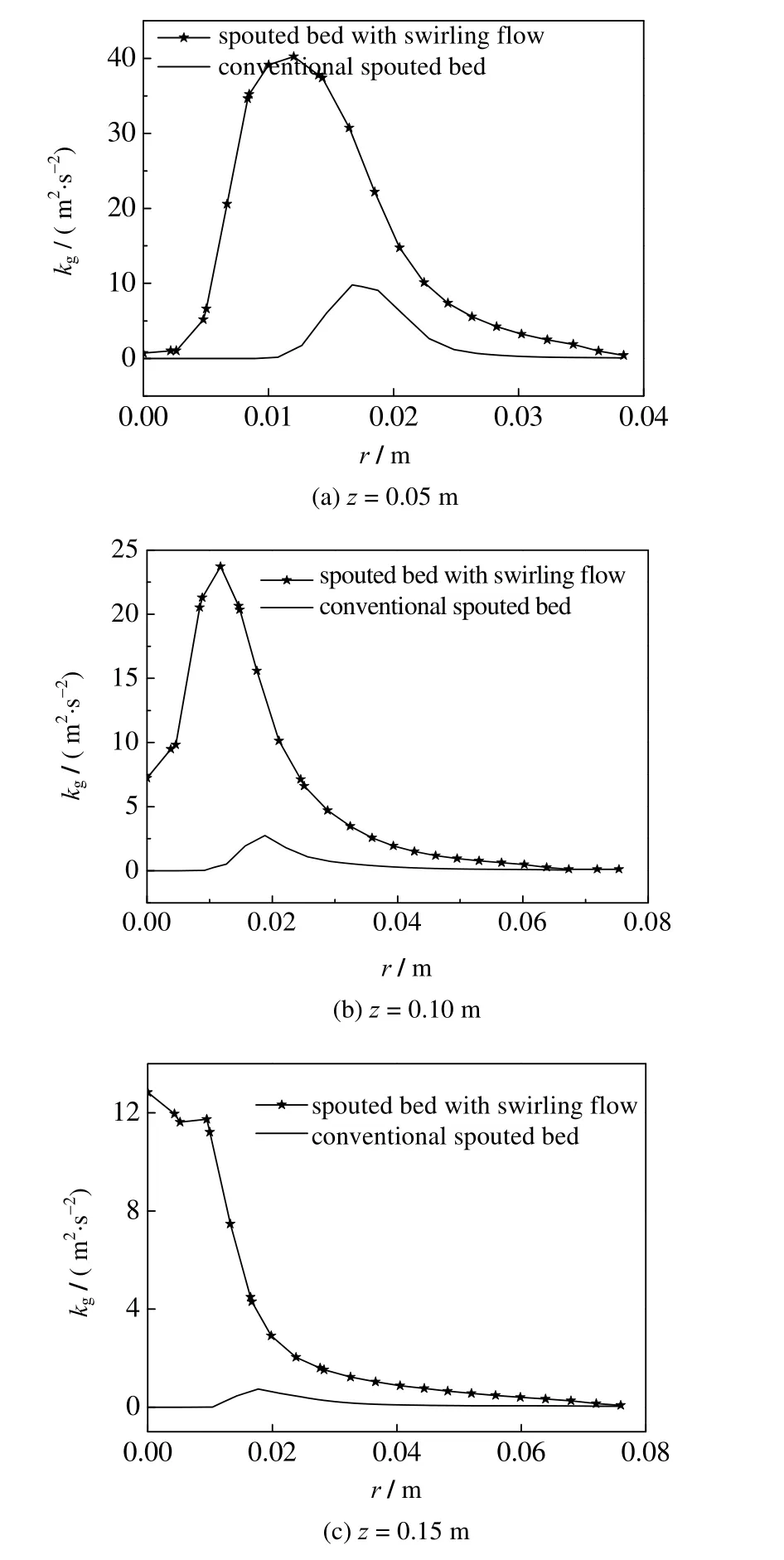

图6 给出了2 种喷动床内气体湍动能kg在不同床层高度、沿喷动床径向距离的变化规律。由图可知,随着喷动床内床层高度的逐渐增加,喷射区的颗粒拟温度会逐渐降低。在同一高度下,带旋流器喷动床内颗粒拟温度明显低于常规喷动床。这是因为旋流器在一定程度上增加了喷动床内的气体湍动能值,强化了喷动床内气体、颗粒的径向动量交换,进而降低了颗粒的拟温度值,使得颗粒拟温度低于常规喷动床情况。

图5 2 种喷动床在相同床层高度下的颗粒径向速度变化(U=1.6Ums)Fig.5 Particle radial velocity distribution of two spouted beds

图6 2 种喷动床在相同床层高度下的气体湍动能分布(U = 1.6Ums)Fig.6 Turbulent kinetic energy profiles of gas phase distribution of two spouted beds at same height

图7 进一步给出了2 种喷动床进出口的总压降p 对比。由图可知,相比较于常规喷动床,带旋流器喷动床的进出口压力降显著增加,其压力降增加了 39.8%。即旋流器喷嘴喷动床在改善了喷动床环隙区内的颗粒堆积状况的同时,另一方面由于气体旋流及颗粒的径向运动,增强了喷动床内气体、颗粒的能量耗散,从而增加了喷动床的进出口压力降。

3.2 旋流器内外径比值影响

在旋流器外管直径D1= 0.019 m 保持不变的情况下,改变旋流器内管直径(取D2= 0.006,0.008,0.010,0.012,0.014 m),进行模拟及数据对比。定义η = D2/D1,η 分别为 0.316,0.421,0.526,0.632,0.737。

图7 2 种喷动床总压降对比Fig.7 Comparison of pressure drop in two spouted beds

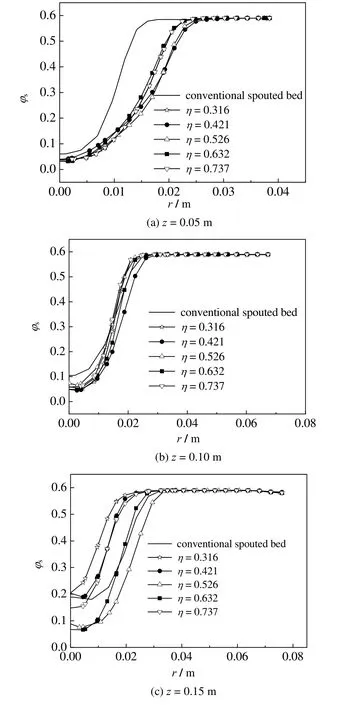

图8 给出了不同η 取值条件下,常规喷动床与旋流器喷嘴喷动床内颗粒体积分数沿径向分布的对比情况。由图可知,在不同的进口气体流量分配情况下,喷动床内颗粒体积分数沿径向呈现出了重新分配的规律。在高床层区(z = 0.15 m),相比较于常规喷动床,旋流器喷嘴喷动床内出现了近环隙区内颗粒浓度局部增加的情况,表明存在着一个合理的旋流器喷嘴内外直径的相对比值,使得喷动床内环隙区的颗粒局部流化与分布最为合理,即图中η = 0.526 时,旋流器外侧分流气体对喷动床环隙区颗粒流动死区的消除作用最为显著。

图8 不同床层高度下不同结构喷动床颗粒体积分数径向分布图(U = 1.6Ums)Fig.8 Comparison of particle volume fraction in spouted beds with different η values

图9 不同 η 值条件下气体湍动能径向分布图(U = 1.6Ums)Fig.9 Comparison of turbulent kinetic energy of gas phase in spouted beds with different η values

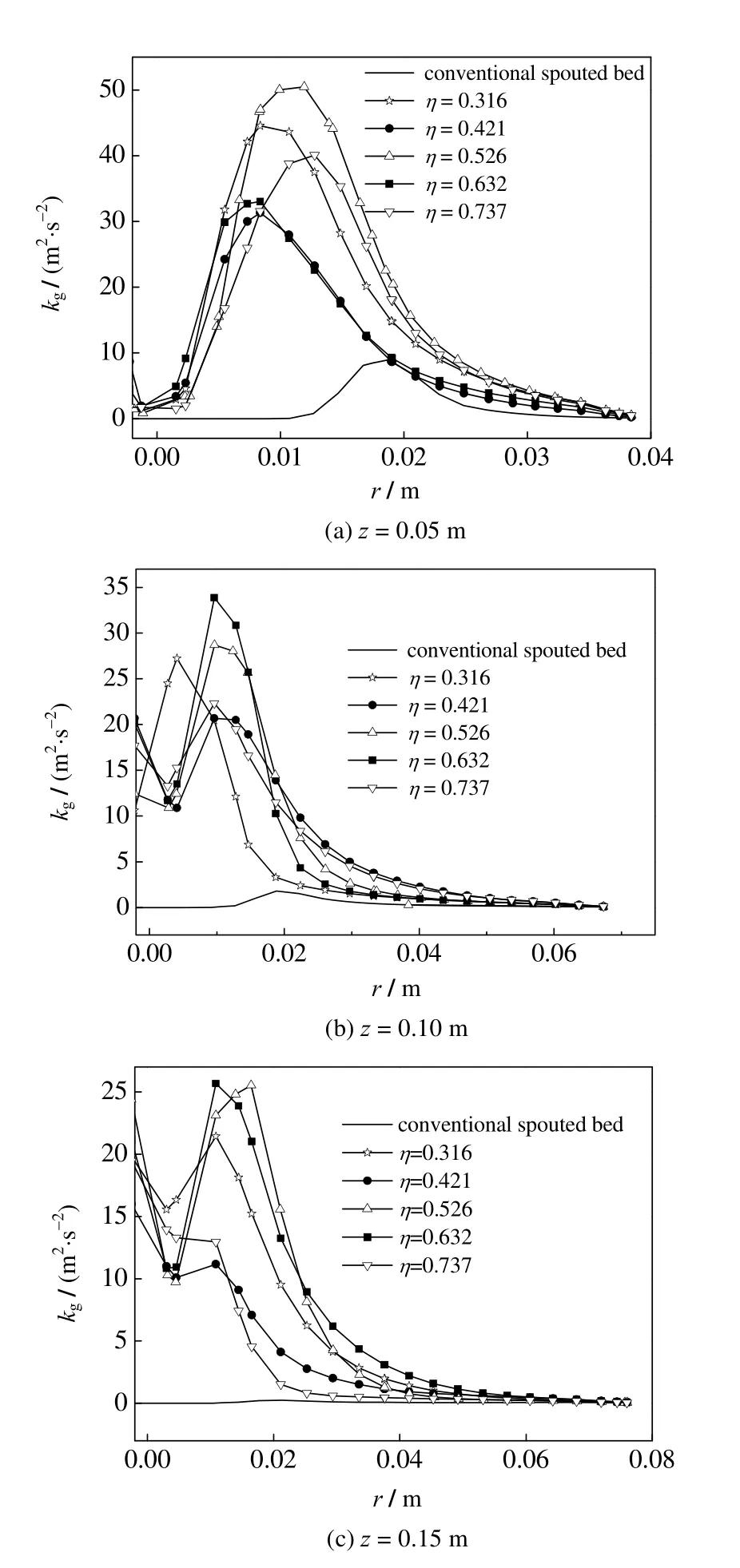

图9 给出了不同 η 值条件下气体湍动能径向分布情况。整体而言,在不同 η 值条件下,旋流器喷嘴喷动床内气体的湍动能值均高于常规喷动床,喷动床内气体湍动能随着旋流器内外直径比值 η 的增加出现了先增大后减小的变化趋势。当η = 0.526 时,带旋流器喷动床内气体湍动能值出现了峰值,即存在着一个最佳的η 值(η = 0.526),使得旋流器喷嘴喷动床内气体对颗粒的流化作用达到最佳状态。相应的,此时旋流器喷动床的总压降值也达到了峰值(见图10)。

图10 不同 η 值条件下喷动床总压降对比Fig.10 Comparison of pressure drop in two spouted beds with different η values

4 结 论

(1) 喷嘴旋流器的存在显著增加了喷动床内气体、颗粒的径向混合与能量耗散,降低了喷动床内颗粒的喷泉高度。同时能够有效消除柱锥区的颗粒流动死区,扩大了低床层气体喷射区的影响范围,从而提高喷动床内颗粒处理的整体效率。

(2) 喷动床进口气体旋流效应能够有效降低近环隙区内颗粒体积分数,并能有效提高喷动床环隙区内颗粒径向速度,特别柱锥区内的颗粒速度。随着床层的增高,相比较于常规喷动床,带旋流器喷动床内颗粒径向速度沿径向分布变得平缓。

(3) 旋流效应能有效提升喷动床内气体湍动能值,强化气体、颗粒的径向动量交换,进而降低了颗粒拟温度值,使得颗粒拟温度随床层高度迅速降低。存在最佳η 值,即η = 0.526 时,旋流气体对喷动床环隙区内流动死区的消除及气体湍动能值的提升最为显著,同时旋流器喷动床的总体压降达到了峰值。