预热器C5旋风筒耐火材料脱落的原因分析

耿锋涛

BS项目为一条境外5 000t/d水泥熟料生产线,工程承接模式为EPC工程总承包模式,当前项目已顺利投产并已移交业主运营管理。

该生产线配置带分解炉的五级悬浮预热器,设备锚固件(材质06Cr25Ni20)和耐火材料均由国内供货,境外现场施工。该项目在生产运营阶段曾出现过预热器C5旋风筒局部耐火材料脱落问题,现就此问题做如下分析。

1 耐火材料脱落情况描述

在项目性能测试结束后的生产运营阶段,预热器C5旋风筒顶部陆续出现耐火材料块状脱落的现象,造成下料管堵塞。从现场照片可看出,部分锚固件与耐火材料结合的位置发生了严重腐蚀,腐蚀区域表面呈红褐色,局部呈黑褐色,锚固件端部减径最严重(图1)。锚固件表面腐蚀产物有明显的分层,表面壳层较为疏松,用刀片轻刮就会剥落。锚固件嵌入的耐火材料孔壁上粘连了从锚固件表面脱落的腐蚀产物。

图1 腐蚀减径后的锚固件及脱落的耐火材料宏观形貌

图2 脱落部位及松脱拆掉后的耐火材料

2 耐火材料脱落原因分析

2.1 锚固件腐蚀失效原因分析

(1)耐火材料脱落部位

现场查看耐火材料脱落部位为预热器C5旋风筒顶板位置,为确保安全,对松脱部位的耐火材料进行了拆除(图2)。

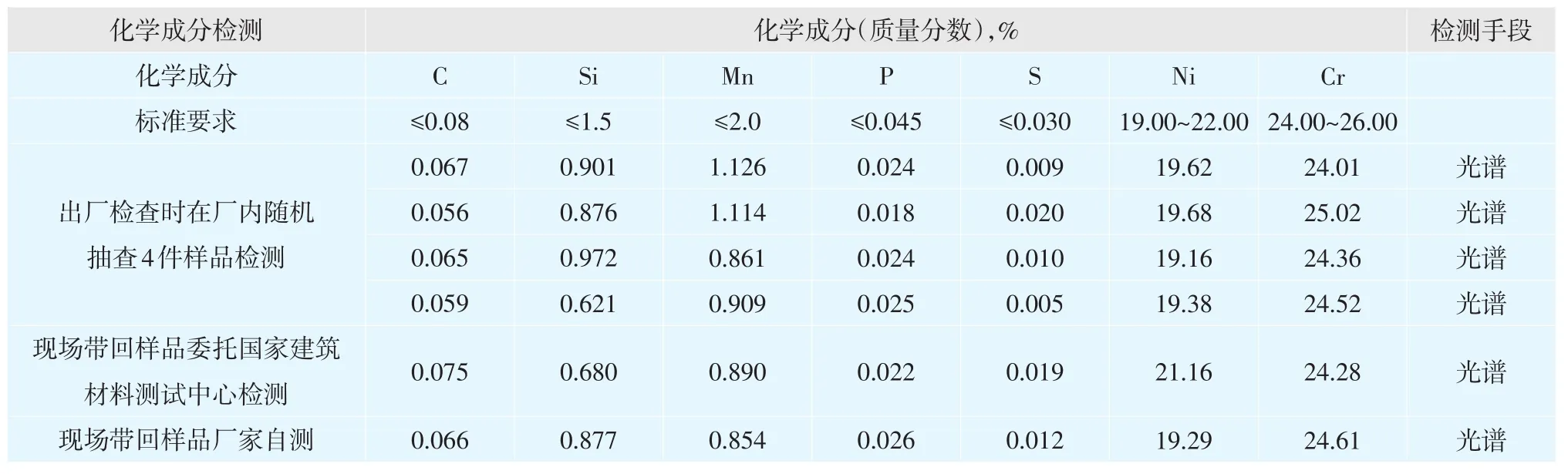

(2)锚固件原材料成分分析

锚固件设计选用材料为06Cr25Ni20,化学成分执行现行国家标准GB/T 20878-2007《不锈钢和耐热钢牌号及化学成分》的有关规定。查证总承包商质检工程师在出厂前的质量检查报告,锚固件各项化学成分均符合国家标准要求。从现场带回已腐蚀失效的锚固件样品,由供应商重新复测化学成分,同时由总承包商委托国家建筑材料测试中心依据国家标准要求进行检验,结论均为“化学成分符合标准要求”,化学成分要求及检测数据详见表1。

(3)腐蚀失效原因分析

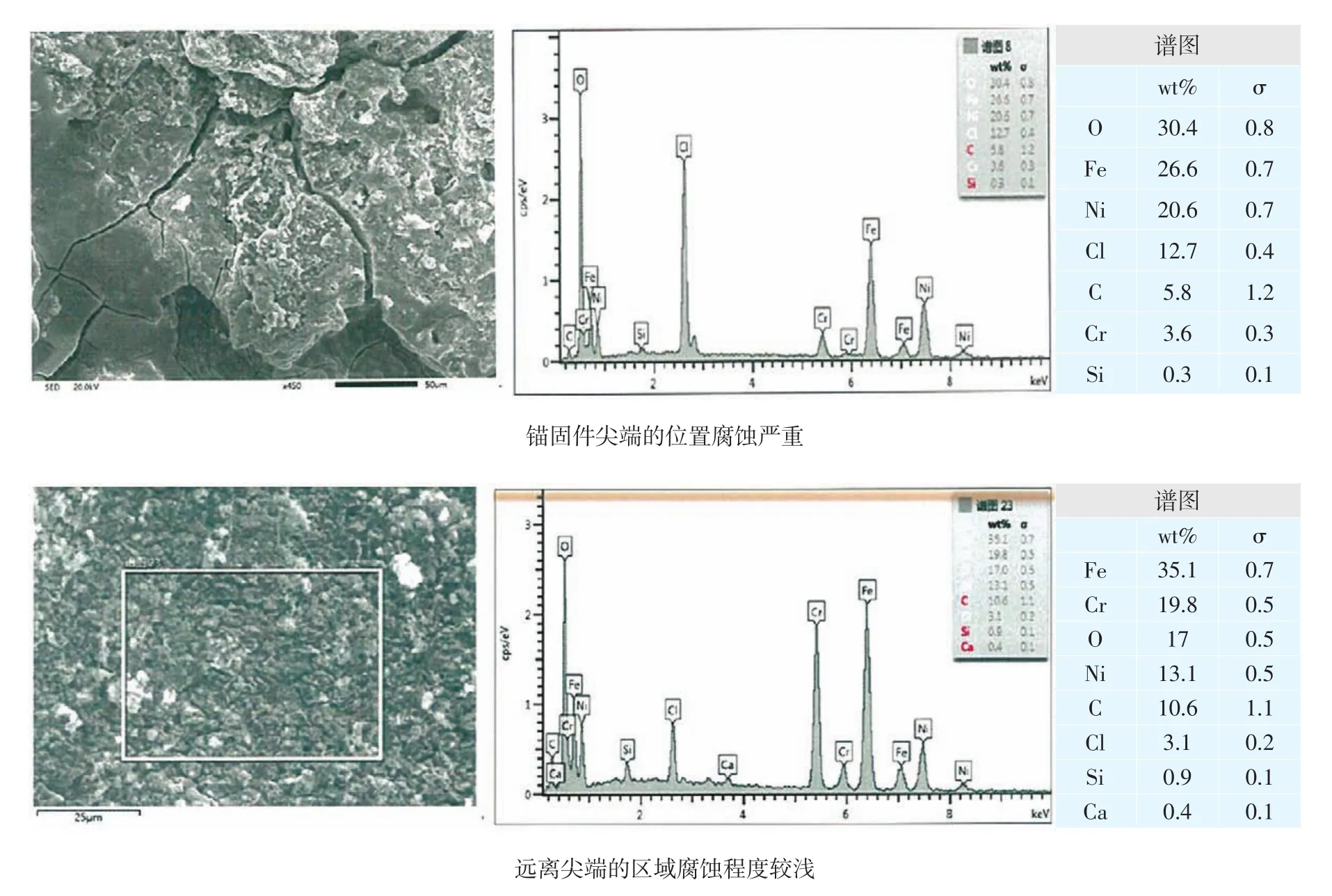

为进一步查证锚固件腐蚀减径原因,总承包商委托国家钢铁材料测试中心对现场带回的腐蚀样品从微观形貌及能谱成分展开腐蚀失效原因分析。

在扫描电镜下观察的锚固件表面腐蚀产物微观形貌如图3所示。表面腐蚀产物呈壳层状分布,壳层较为疏松,容易破裂剥落,典型的微观特征有硬壳状腐蚀产物和具有晶体结构的颗粒状腐蚀产物两种。能谱分析结果表明,壳状腐蚀中的Cr元素含量低于基体,Ni元素含量较低;颗粒状腐蚀产物中Ni元素含量与基体相当,Cr元素含量较低。两种腐蚀产物中均有含量较高的Cl和O元素。离尖端(插入耐火材料的一端)较远的区域,腐蚀产物中Cl和O元素的含量有明显的降低。刮取锚固件表面腐蚀产物,进行XRD物相分析,衍射谱线结果显示,腐蚀产物的主要组分为Fe2O3、CrO3和Cr22.3Fe0.77C6。分析结果表明,服役环境中有较高含量的腐蚀性元素Cl,锚固件表面发生了严重的高温腐蚀。

表1 化学成分要求及检测数据

图3 表面腐蚀产物微观形貌

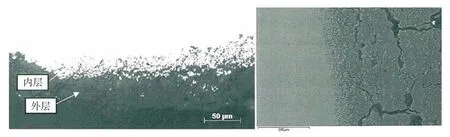

在腐蚀较为严重的尖端区域,制取了横截面金相试样,腐蚀层微观形貌如图4所示。由图4可见,锚固件表面腐蚀层有明显的分层现象,外侧腐蚀产物较为疏松,不具备保护特性。外界腐蚀介质透过外侧腐蚀产物进入基体,导致基体表面发生内层腐蚀,形成密集分布的空洞。表面元素分布分析结果显示,在高温工况的使用初期,基体中的Cr元素被氧化形成较为致密的Cr2O3氧化膜,导致内层区域存在贫Cr层;在使用过程中,氯化物破坏了较为致密的Cr2O3氧化膜,Cr元素随之扩散流失,导致外层腐蚀区域存在贫Cr现象;表层腐蚀产物和内层孔洞区域均含有较高含量的Cl和O元素;内层孔洞区域Ni元素含量明显高于基体。

经上述腐蚀失效原因分析可知,导致锚固件发生严重腐蚀减径的主要原因是,含Cl元素的高温氧化环境导致和加速了锚固件的腐蚀。06Cr25Ni20材料中Cr和Ni元素的含量很高,在空气中能氧化形成稳定的氧化膜,保护基体不受进一步的腐蚀。当环境中Cl元素含量较高时,由于表面沉积的含氯的盐类物质会在高温环境下与材料表面的氧化膜发生氯化-氧化反应[1],比如:Cr2O3+2NaCl+2O2=Na2Cr2O7+Cl2,从而破坏了氧化膜的完整性,产生的Cl2会渗透到合金表面,与金属进一步反应生成氯化物,这类氯化物在一定的条件下同样会被氧化,发生MxCly+O2=MxO2+y/2Cl2反应,重新产生Cl2,Cl元素对氧化膜的破坏和基体的腐蚀均起到加速作用。这种氯化-氧化机制生成的氧化物较为疏松,不具备保护基体的能力,机制循环造成对材料的连续腐蚀,材料的使用寿命大幅降低。

综上所述,在高温工况条件下,不锈钢锚固件表面接触的介质中Cl元素含量偏高,会明显加速腐蚀,大幅缩短锚固件的使用寿命,是锚固件失效的主要原因。从整个施工和工艺流程来看,可能引起Cl元素偏高的影响因素有耐火材料、施工用水和工艺生产中的烟气。

图4 腐蚀层微观形貌

2.2 耐火材料供货质量调查

经对耐火材料出厂质量验收的各项检测数据进行核验,如化学成分分析、体积密度、抗折强度、冷压强度、线变化率等,耐火材料产品质量符合合同技术要求。

2.3 耐火材料施工质量调查

(1)锚固件现场焊接质量检查

对耐火材料脱落后的现场进行了调查,从现场切割下来的C5旋风筒顶部钢板(图5)可以看到,锚固件与旋风筒顶部钢板的焊缝质量完好,断裂来自于锚固件自身。由此,可排除锚固件现场的焊接质量问题。

图5 锚固件断裂位置

(2)耐火材料施工质量调查

从现场调查发现脱落的耐火材料整体完好,有很高的强度,不存在耐火材料流进模板时没有很好的结合而导致衬体分层进而导致耐火材料剥落的情况。

耐火材料施工采用的是当地的原水,根据该项目原水水质报告(图6),氯离子含量825mg/L,不符合耐火材料施工规范中“耐火材料施工用水中氯离子含量≯50mg/L”的要求。施工用水中氯离子含量超标是导致耐火材料中氯离子积聚,最终引起锚固件减径失效的一个原因。

图6 原水水质报告(成分)

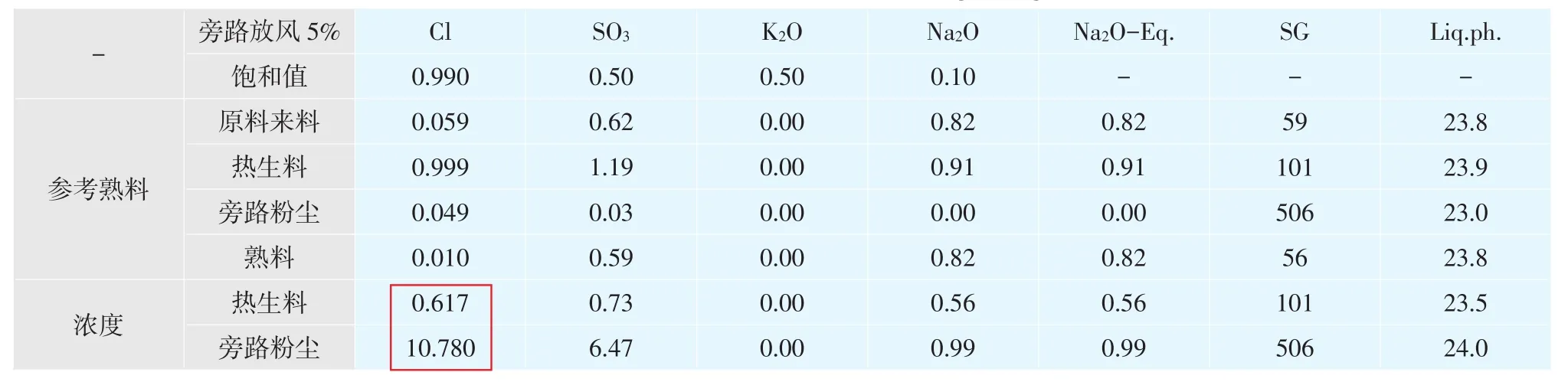

表2 预热器旋风筒C5部位的Cl含量计算,mg/100mg生料

2.4 工艺系统烟气致氯元素含量升高的原因分析

根据该项目原料配料表中混合料中的数据(每100mg生料的氯离子的含量为0.038mg),经计算发现预热器旋风筒C5处每100mg生料的氯离子的含量为0.617mg(表2),该指标常规要求≯0.015mg,实际数据超出规定41倍。虽然设计中设置了旁路放风系统,但因旁路放风系统设置在烟室,导致旁路放风系统对降低该区域氯离子的含量效果甚微。生料中氯元素引起工艺系统的氯离子含量超标,氯离子通过耐火材料的表面气孔与锚固件形成接触反应也是导致腐蚀减径的一个可能原因。

综上所述,耐火材料施工用水中的氯离子超标和由水泥生料中氯元素的含量超标形成的工艺烟气中的氯离子超标,是导致C5旋风筒锚固件腐蚀减径、承载能力下降、耐火材料脱落的主要原因。

3 耐火材料脱落预防措施

(1)根据不同项目原料物料中氯元素的含量情况,在技术设计上选择适宜的锚固件材质和规格尺寸,必要时通过工艺设计优化,降低烟气中氯离子的聚积浓度,以提高锚固件的抗腐蚀性和耐久性。

(2)耐火材料施工用水须满足规范要求,同时严控耐火材料施工质量,加强项目现场耐火材料施工时的取样检查,重点关注耐火材料施工后的体积密度、显气孔率等性能指标。如此则可一定程度上避免或降低高温服役环境中,氯离子与锚固件表面的接触反应。