低温余热发电凝汽式汽轮机真空系统改造

范文礼,杨海林

1 引言

凝汽器、除氧器系统是凝汽式汽轮机组的重要组成部分,凝汽器真空度是汽轮机运行的重要指标,也是反映凝汽器综合性能的一项主要考核指标。凝汽器真空度下降1%,汽轮机组热耗将上升0.6%~1%。因此,保持凝汽器的最有利真空度和良好的运行工况,直接关系到整个汽轮机组的经济性能。

2 运行现状

我公司汽轮机组型号为BN12-1.05/0.20,额定功率12MW,使用老式双通道射水抽气器,抽气器参数为:抽干空气量12kg/h,工作水流量120t/h,吸入室压力0.005MPa。射水泵两台,型号为IS150-125-250A,其中,汽轮机冷凝器射水泵电机功率为45kW,除氧器射水泵电机功率为22kW。

自投产以来汽轮机组存在如下问题:真空表指示降低;排汽温度升高;凝结水过冷度增加;凝汽器端差增大;在调节汽门开度不变的情况下,汽轮机的负荷降低;用水量大,射水箱排污置换用水量15t/h;自用电耗量大,汽轮机发电时,当负荷在11 000kW时,凝汽器真空度在-88kPa~-90.6kPa,除氧器真空度在-87.5kPa左右,除氧效率不高,达不到汽轮机满负荷运行要求。分析影响凝汽器真空度的原因发现,系统使用的射水抽气设备耗能严重,机组运行成本高,有必要对原有系统进行技术改造。

3 原真空泵机组与气冷罗茨水循环机组的比较

3.1 影响水喷射真空泵性能的因素

工作液温度对水喷射真空泵性能的影响较大,高液温工况下,工作真空快速下降,抽气能力大大降低,甚至在某一入口压力下抽气量为零,这就是有些机组在夏天需启动两台真空泵来维持凝汽器真空的原因。另外,工作液温度上升对水喷射真空泵的长期运行也极为不利。随着工作液温度升高,对应的饱和压力也不断升高,当水喷射真空泵抽吸压力小于或等于工作液温度对应的饱和压力时,将使部分工作液汽化,真空泵因抽吸自身工作介质汽化产生的气体而挤占了抽气量,造成出力严重不足。不凝性气体将使传热效果恶化并在凝汽器内积聚,破坏凝汽器真空,水蒸气质量含量占1%的空气能使凝汽器表面传热系数降低60%,从而降低机组的经济性。

除氧器和凝汽器的真空装置在改造前均使用水喷射真空泵,存在同样的问题。

3.2 气冷罗茨水循环机组的优点

(1)在真空设备建立真空的实际正常运行中,可以通过提高机组效率达到节能目的。

(2)常规水喷射真空泵(或喷射泵)效率低(30%),应用高性能气冷罗茨水循环的机组在不同环境、不同设备及不同技术要求下,节能效率可高达70%~90%。

(3)抽吸的气体包括不凝气体(空气)及可凝气体(水蒸气),通过减少真空泵压缩气体总负荷,节能率可达40%~60%。对于真空严密性不合格或在夏季运行的机组,可以提高凝汽器的真空值200~2 000Pa,相应减少发电用煤0.5~5.0g/kW·h。

(4)可节省大量的水循循环系统设备,节约用水,减少管理环节和运行费用。

(5)气冷罗茨水循环机组性能完全不受工作液温度限制,具有提高凝汽器真空的可能性。

(6)启动快,能立即工作。

(7)对被抽气体中的灰尘和水蒸气不敏感。

(8)转子不用润滑,泵腔内无油,驱动功率小,机械摩擦损失小。

(9)结构紧凑,占地面积小。

(10)振动小,转子动平衡条件较好,无排气阀,运行平稳,噪声大幅度减少,符合环保要求。

(11)可靠性高,转子损坏风险低。

3.3 高效节能真空装置的工作原理

在抽真空过程中,增加罗茨泵可增大抽速,节能,同时可提高真空度。

气体在压缩过程中会产生大量的热,这种热量会使罗茨泵,尤其是转子温度升高,因此一般罗茨泵在较低压力下工作,此时气体总量小,发热量有限。当罗茨泵在较高压力下工作时,会产生大量热,为使罗茨泵正常工作,必须使转子降温,降温最常用的方法为气冷法,原理如下。

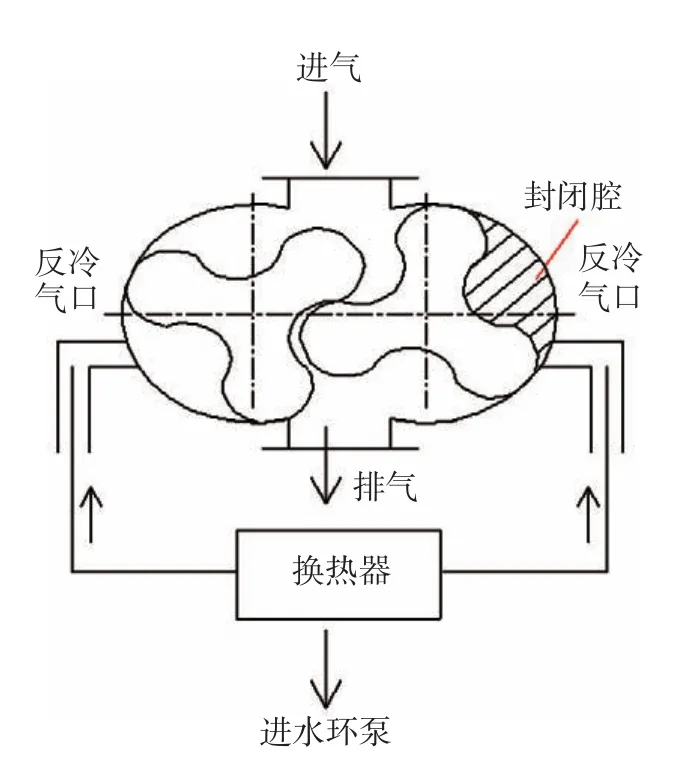

图1所示为进气阶段,此时图中阴影部分腔体与进气口接通。

当转子旋转到图2所示位置时,图中阴影部分与进气口隔离。此时换热器中的气体为冷凝后的气体,温度较低,而其压力与罗茨泵排气端相同,因此冷凝后的气体进入封闭腔使之压力升高,温度降低。

当转子旋转到图3所示位置时,图中阴影部分与排气口接通,温度升高较小,升温后气体进入换热器冷却,冷却后的气体一部分通过换热器进入下一级,另一部分作为冷却气体进入泵腔,对罗茨泵进行冷却。冷却后的气体体积缩小,使前级泵负荷减小,可靠性增加,更加节能。

图1 进气阶段

图2 压缩阶段

图3 排气阶段

4 实施改造

经过研究讨论和实地考察,公司决定采用先进的气冷罗茨水循环机组代替原来的真空泵机组。气冷罗茨水循环系统最大的特点是能耗低(较原系统降低能耗70%)、零耗水、占地空间小、运行稳定、效率高。技术改造方案如下:

4.1 工艺参数

真空度工作压力:500Pa;抽气量:200L/s;总功率:15kW;抽气要求:节能、耐腐蚀、环保。

4.2 工作过程及主要设备

罗茨泵为气冷罗茨水循环真空泵,设计抽气量为200L/s(12m3/min),额定转速50Hz。气体在压缩过程中会产生大量的热,此热量与压缩比有关。在此种组合的工作状态下,罗茨泵采用闭式水循环冷却系统,无外排废水。罗茨泵主要材料采用灰铸铁,转子采用球墨铸铁,过流部件采用化学浸渗镍磷合金。轴承、密封件采用进口元件。

4.3 改造

利用停窑3d时间,投资28.8万元对凝汽器、除氧器真空装置进行节能技术改造。

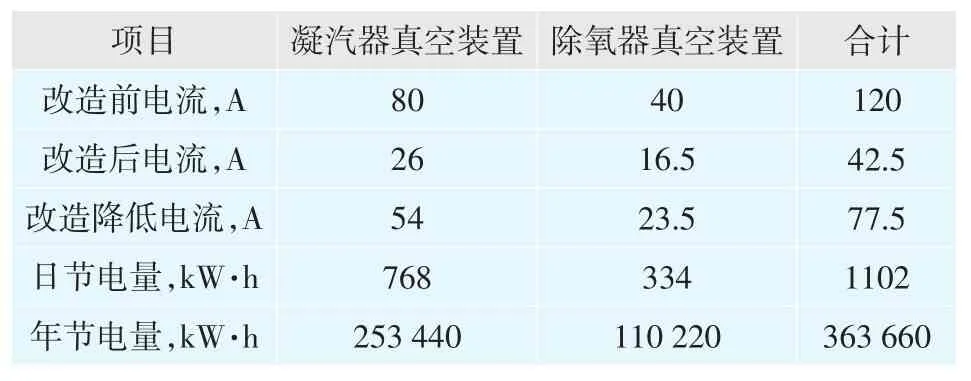

表1 改造前后的节能效果

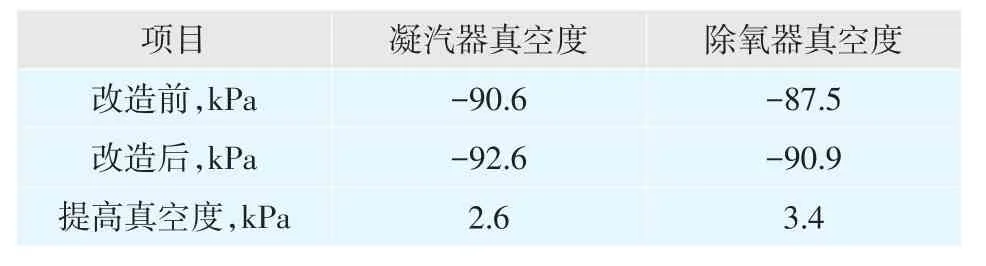

表2 改造前后的真空度情况

5 改造效果

改造前后的节能效果及真空度情况见表1、表2。改造后,经近一年时间的运行,该系统装置节能效果明显,凝汽器真空装置节电率为67.5%,除氧器真空装置节电率为58.8%,按年运行330d、电价0.62元/kW·h计算,仅节电效益每年合计22.55万元,1.28年可全部收回投资。技改后,同工况下凝汽器真空度提高了2.6kPa,发电量提高了520kW,按年运行330d、电价0.62元/kW·h计算,每年多创造效益411.8万元。