水轮机整铸座环加工工艺方法*

徐建平,柏长友,杨 浩

(共享智能装备有限公司,宁夏 银川 750021)

0 引 言

座环作为水轮机的关键部件,一般由上环板、下环板和若干固定导叶焊接而成。用于承受水轮机的轴向水推力,转动及固定部分重量,以最小的水力损失将水流引入导水机构,机组安装时以它为为基准[1]。随着电站对水轮机安装精度要求提高,为消除座环组焊引起的变形,越来越多的水轮机组件采用整体铸造方式然后再使用数控机床加工来提高精度和缩短制造周期。座环整体铸造,采用传统模具制作周期长,成本高,无法满足这种结构复杂,精度要求较高的铸件质量要求。随着集团公司3D打印技术的成熟,采用3D打印出砂型和砂芯,然后进行整体浇铸为一整体,使用3D打印砂型技术费用低,制造周期短,铸件外观质量精度较高,完全能满足铸件质量要求。笔者通过介绍水轮机整铸座环的结构特点和加工难点分析,得出了整铸座环固定导叶加工工艺方法和加工编程方法,提高了整铸座环固定导叶的型线加工精度,缩短了加工周期。对同类产品加工有一定的参考意义。

1 整铸座环结构特点

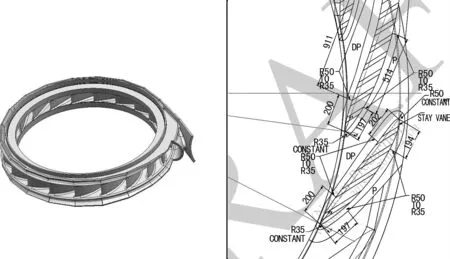

如图1所示的整铸座环固定导叶与固定导叶绕圆周均匀排布相互叠加,外径6 000 mm,内径3 850 mm,总高度855 mm,固定导叶之间间距最小距离200 mm,共有20个固定导叶,铸件净重为20 t。

图1 座环三维图 图2 座环固定导局部图

水轮机固定导叶是座环的水流通道,是座环传递轴向载荷的支柱,又是过流面,所以必须要有足够的强度、刚度和良好的水力性能,型线精度要求较高[2]。整铸座环是上环板、下环板和固定导叶整体浇铸为一体,固定导叶和固定导叶绕圆周均匀分布相互叠遮挡,整体浇铸后由于工件凝固顺序及工件从液态到固态的收缩会导致上环板和下环板中间的固定导叶间尺寸偏差较大,固定导叶型线精度靠铸造无法满足设计和使用要求,基于以上考虑上环板、下环板和固定导叶都需要加工。固定导叶相邻间等距尺寸绕圆周均匀排布互叠加遮挡空间尺寸较小,加工时会出现刀轴干涉加工不到部位,无法满足相邻固定导叶间距尺寸几何公差准确性的要求及型线精度要求,影响水轮机效率及稳定性[3]。

2 整铸座环加工工艺难点分析

(1) 考虑到整铸座环结构特殊性,固定导叶和固定导叶绕圆周均匀分布相互叠,常规划线方法无法确定固定导叶的起始角度,机床加工找正困难,无法确定基准加工。

(2) 固定导叶与固定导叶沿圆周均匀排布相互叠加遮挡,加工时要保证进水边和出水边的基准统一才能保证固定导叶整体加工型线和相邻间距,编程时难度大,一个程序无法满足固定导叶完整曲面的加工,主要难度在于加工固定导叶相互遮挡部位,稍不注意就会发生刀具和固定导叶干涉现象,使加工无法进行[4]。如图2座环固定导叶局部图。

3 加工工艺优化方案

整铸座环结构特殊性,固定导叶数量多,空间小。加工固定导叶使用计算机仿真模拟加工,是整铸座环数控加工工艺中最关键和技术性最强的工作,是制定加工工艺方案和编制加工程序的基础。利用UGNX编程软件进行刀具轨迹仿真,通过仿真加工反复修改完善合理加工方案和具体的加工方法,进行刀具干涉检查和机床运动仿真进行碰撞干涉检查。结合本厂现有设备情况,制定加工工艺流程如图3所示。

图3 加工工艺流程

(1) 划线,确定基准点,由于座环上环板、下环板,固定导叶整体铸造为一体,首先对整铸座环毛坯上环板、下环板和固定导叶的表面周围放置圆形标志点和带有环形编码的标志点和全局标尺,采用专业数码相机,全方位对整铸座环进行拍照,获取包含编码标志点,非编码点,全局标尺信息的照片。然后在计算机中导入所拍照片组进行图像处理,测量出照片组中标点的二维坐标,然后根据二维坐标计算出所有标志点在空间中的三维坐标点,对所有点进行分析和理论三维模型拟合对比,计算出工件表面的加工余量,最后在整铸座环每个固定导叶表面取加工叶型基准测量点。这样大大节约了机床的找正装卡时间,解决了确定起始角度定位和找正困难的问题。

(2) 车床粗加工上环板,下环板内孔端面,要求单边留量2 m。

(3) 数控龙门铣加工固定导叶出水边型线,按照划线提供固定导叶表面测量基准点坐标,对工件进行找平,找正后按照车床加工内孔确定工件圆心。由于固定导叶绕圆周均匀分布20个,通过利用UGNX编程软件进行刀具轨迹仿真模拟,调整叶型面与刀轴间夹角来确定刀轴旋转角度。编程方式选用固定轴曲面轮廓铣(Fixed Contour)的深度轮廓加工方式,如图3编程方式及刀具轨迹模拟。安装角度头附件旋转刀轴至特定角度对固定导叶出水边型线进行粗加工,单边留量1 mm,每加工一个固定导叶旋转一次角度头附件,粗加工完后重新验证工件找平,找正及坐标系后进行精加工,如图4龙门铣加工。精铣程序加工方式和粗铣相同,导叶表面加工留量0.3 mm,用于打磨抛光,加工完后在上,下环板表面刻基准十字线。这样有效的解决了固定导叶出水边型线叠加遮挡部位的加工和加工编程中出现的刀具干涉碰撞问题。

图4 加工编程方式及刀具轨迹模拟

(4) 镗铣床加工固定导叶进水边型线,使用带回转工作台数控镗铣床,放在机床回转工作台上以回转中心为零点,按照龙门铣刻的基准十字线,作为起始角度,通过调整固定导叶与刀轴间夹角来加工表面。以其中一个固定导叶筋线为Z轴建立工件坐标系;由外及内,层层切削叶型表面加工至和内侧加工区域相重合,加工完一个叶型刀具返回到安全平面,转动工作台,根据叶片数量,每转一个角度对固定导叶表面由外至内层层切削加工,所有叶片在一次装卡下完成加工,如图5、6加工固定导叶进水边。这样有效的解决了固定导叶进水边型线叠加遮挡部位的加工和加工编程中出现的刀具干涉碰撞问题。

图5 龙门铣加工固定导叶出水边 图6 镗铣床加工固定导叶进水边

(5) 车床精加工按照龙门铣加工的基准面找平,找正,装卡上环板车下环板其余面,装卡下环板加工上环板其余面。

4 检验及效果

加工后的固定导叶型面检测方法采用与测量铸件毛坯类似的测量方法,即使用照相机拍照对加工完后的固定导叶和上环板,下环板的测量值和三维数模进行比较分析,测量结果完全符合图纸技术要求,采用这种既准确又简单的测量方法通过实践验证是切实可行的。

5 结 语

通过对整铸座环的实践加工验证,这种加工方法能够保证整铸座环固定导叶叶型线尺寸准确,并且保证多个相邻固定导叶间距尺寸公差要求,加工出表面波浪度比较小,表面粗糙度容易得到保证,加工完后流道面由钳工手工打磨抛光以达到图纸表面光洁度和波浪度要求,在加工过程中对刀具消耗较小,生产效率高,对同类产品的加工有重要的参考意义。