燕子山煤矿提升机变频控制系统设计与应用*

赵颖超

(同煤集团燕子山矿,山西 大同 037037)

0 引 言

矿井提升系统广泛应用于煤炭与金属矿山等行业,根据运输任务可以分为主井提升系统与副井提升系统,其中主井主要负责煤炭的运输工作,副井主要负责工作人员、物料、设备上下的运输任务[1-2]。提升系统作为矿井运输的主要工具之一,其工作性能直接影响着煤矿的生产效益与工人的生命安全[3]。近年来,随着自动化技术的快速发展,矿井提升系统的控制技术不断更新换代,其中变频调速技术结合了现代控制技术、互联网技术等,已经成为矿井提升系统的主要控制技术之一[4-5]。

笔者针对大同燕子山煤矿副井提升机设计一种变频控制系统。燕子山矿井地质结构较为复杂,煤炭储量丰富,燕子山矿提升系统目前包括一个主井与两个副井系统,其中主井采用斜井结构,两个副井分别采用立井与斜井结构。主井的提升容器为皮带,负责矿井煤炭的提升,副立井提升容器为罐笼,负责工作人员的运输,副斜井为斜井,负责材料的运输工作。目前矿井提升系统存在集成度低、节能效果差、噪音大等问题,需要开展提升机系统控制技术分析研究,重点提高系统的自动化与节能化程度。

1 煤矿副井提升机技术特征介绍

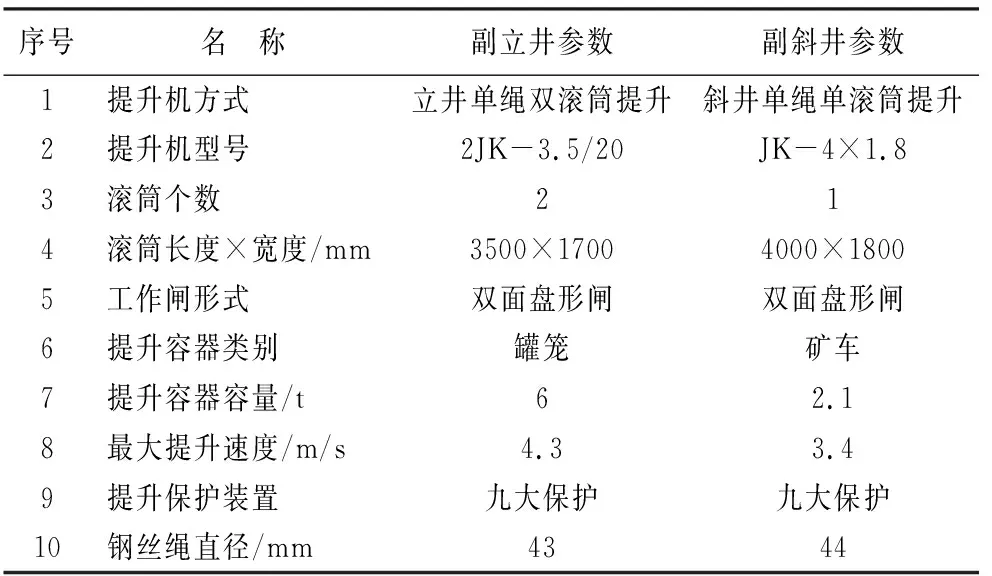

燕子山煤矿副井提升机的技术特征如表1所列。文中以提升机型号、提升容量与最大提升速度为参考依据,通过实际的负载数据,对控制系统的硬件设备与控制参数等进行选型设计。

表1 燕子山煤矿副井提升机技术特征

2 控制系统硬件设计

2.1 系统整体方案设计分析

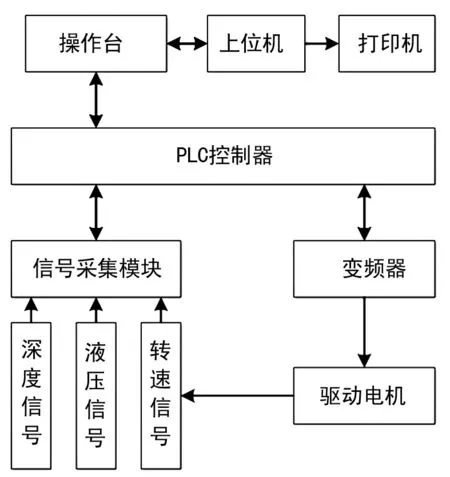

燕子山煤矿两个副井采用独立电控系统,系统主要由上位机、操作台、PLC控制器、信号采集模块、变频器等组成,其整体结构如图1所示。信号采集模块包括提升机深度信号、驱动电机转速信号与液压信号的采集功能,通过模数转换后传输到PLC控制器,PLC控制器根据反馈信息,以变频调速的方式控制电机转速,实现提升机的调速控制功能。工作人员通过操作台触摸屏或上位机实现系统参数的设定与数据的监测。

图1 控制系统整体方案结构图

系统主要实现的功能有:控制系统可实现提升机的自动控制、半自动控制、手动控制功能,并自由切换;可设置变频器完成提升机的无级调速;具有完整保护功能,可及时紧急停车;用户可离线编译系统程序;上位机直接连接管理系统,实时反馈提升机的运行状况;通过各信号传感器实时采集并显示各工作参数,及时发现故障并准确定位。

目前,应用于煤矿提升机的电机调速方式主要有:晶闸管调速、转子回路串电阻调速与变频调速。其中晶闸管调速成本低,但快速性较差,转子回路串电阻调速无法实现电机的无级调速,并且功率损耗较大,所以这两种调速方式均不适用于燕子山煤矿提升机。文中选用交流电机的变频调速方案,利用整流电路与逆变电路分别将频率不可调的交流电转换为直流电,再将直流电逆变为频率可调的交流电。系统通过控制半导体元件的开关,实现电压幅值与频率的调节,进而实现电机的变频调速[6]。变频调速控制方式的调速范围宽、节能效果好,可实现电机的无极调速,因此,广泛应用于煤矿的提升机系统。

2.2 系统主要硬件设备选型

此次选用S7-300PLC控制器作为系统控制核心,主要由CPU处理器模块、电源供电模块、通信模块、信号输入输出模块等组成。其中信号输入输出模块包括数字量输入输出模块SM321与SM322,模拟量输入输出模块SM331与SM332。电源供电模块选用PS307芯片,输入电压为交流120~230 V,输出电压为直流24 V,电流为5 A。CPU选用CPU314-2DP,为一款紧凑型处理器,具备48 kB内存程序容量,处理器内部配置有通信模块,可满足PLC控制器与上位机之间信息传输的要求。

根据两个副井工作情况的不同,选用不同的变频器,其中副立井选用GBP-H型高压变频器,副斜井选用CHIC1000系列高压变频器。GBP-H型变频器工作温度0°~40°,相对湿度<90%,触摸屏为中文操作界面,主电路与控制器之间采用光纤连接,抗干扰性强。CHIC1000变频器为四象限高压变频器,工作温度-10°~40°,采用一体化设计,具有友好的人机交互界面与超长的使用寿命[7]。

系统的信号采集模块主要由A/D转换器、放大滤波电路与各类型传感器组成。电机的转速信号与提升机的深度信号都由编码器测量,具体为欧姆龙增量旋转编码器,编码器安装于电机输出轴,用于测量电机的转速信号,编码器安装于减速器输出轴,用于测量计算提升机罐笼所处深度[8]。

3 控制系统流程设计及工作原理

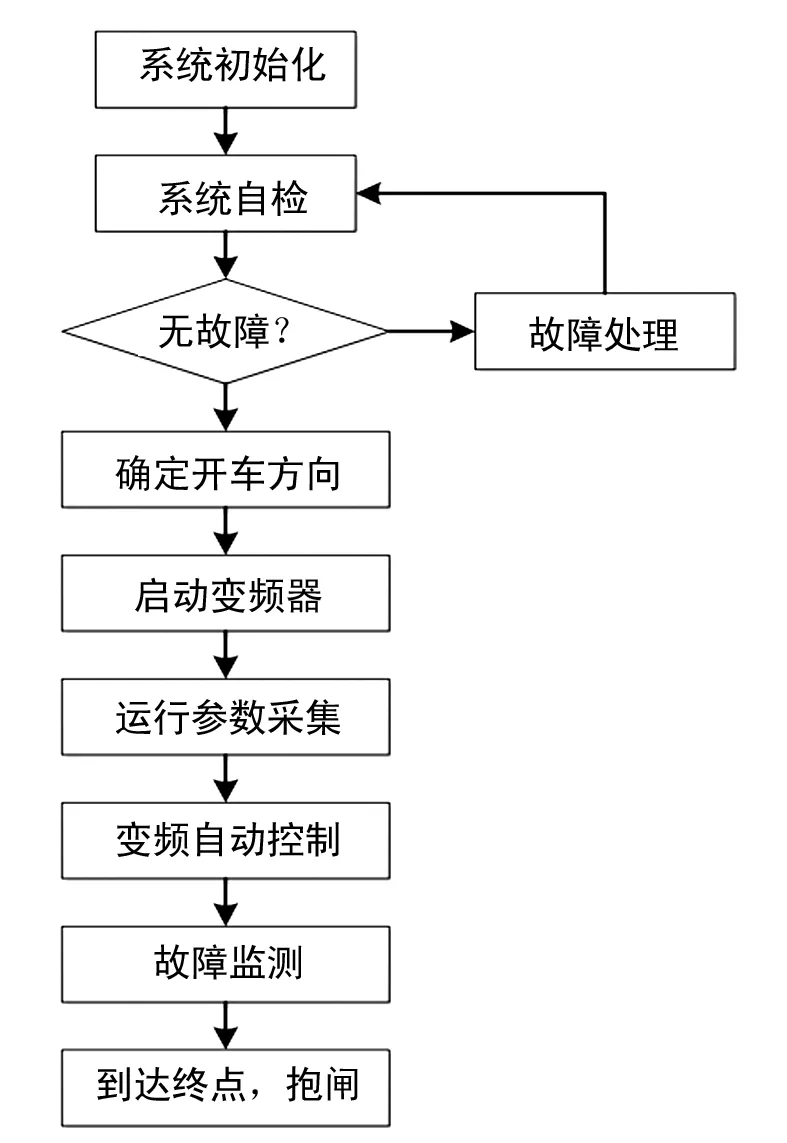

系统控制程序采用西门子公司配套软件STEP7V5.5编译,编程语言包括梯形图、STL、FBD等,程序采用模块化设计,其主程序的控制流程图如图2所示。

图2 变频调速控制程序流程图

系统初始化后进行自检,当确定无故障后,首先确定提升机的发车方向并启动变频器,开启制动泵,通过信号采集模块测量提升机的运行参数,实现变频自动控制与故障监测,当到达终点后,盘型闸抱闸,提升机制动。在提升机运行过程中,工作人员通过操作台或上位机的人机交互模块可实现变频参数的设定,切换变频器的自动控制或手动控制方式。当系统监测到提升机故障时,通过报警指示灯与显示器向技术人员发出警报,对故障类型进行精确定位,并及时将提升机升到井上,派遣检修人员及时维修。

4 系统应用效果

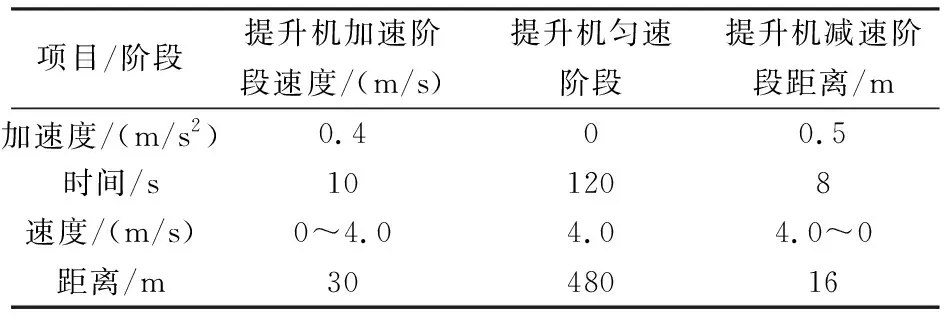

提升机变频调速控制系统应用效果如表2所列。

表2 提升机控制系统应用效果

控制系统此应用后提升机的循环时间为138s,相较于旧系统的循环时间减少了2s,并且消除了设备受到的无功冲击与载荷冲击等,每年节省的维护费用、职工加班费用、提升机电能消耗费用等,总计80万元左右,并有效提高了提升机的自动化与信息化水平,方便了技术人员的远程管理与监测。

5 结 语

针对燕子山煤矿,提出了一种基于PLC的提升机变频调速方案,重点对系统的控制结构、硬件设备与软件工作原理进行了分析设计,通过对系统的应用效果进行分析,证明控制系统有效减少了提升机的循环时间,整合了提升系统的控制功能与故障监测功能,方便了技术人员的参数设定与系统调试,有效提高了提升机运行的可靠性与安全性,为煤矿安全生产提供了保障。