低压轴流风叶轻量化材料研究与应用

周伟峰 周孝华 熊军 徐志亮 董龙 陈民华

TCL空调器(中山)有限公司 广东中山 528400

近年来,家电、空调行业使用的改性塑料发展较快,外观更加美观,安全指标持续提升,轻量化、健康、低成本、节能低碳成为其发展方向。空调轻量化技术是对轻量化设计、轻量化材料、轻量化制造技术的集成应用[1]。苏炳超、刘冬丽等分别通过单体型式试验与整机性能试验,验证了PP-GF28和PP-GF30替代传统轴流风叶材料AS-GF20的可行性[2-3],但均未考虑玻纤增强PP在低温情况下的可靠性及其固有频率变化对整机振动的影响等。本文从材料轻量化入手,以分体空调外机的轴流风叶为研究对象,无需更改模具,仅变更注塑材料,保证变更后的零件单体、整机性能与更改前相当,且提高了其高、低温耐冲击能力,充分验证了零件及整机运行可靠性,实现了零件轻量化设计,降低了成本,提高产品竞争力。

1 材料分析

1.1 玻纤增强AS材料

AS树脂是由丙烯腈与苯乙烯共聚而成的高分子化合物(acrylonitrile-styrene copolymer),为非晶态透明而微黄色的热塑性树脂。AS承受载荷的能力极强,具有良好的尺寸稳定性、耐候性、耐热性、耐油性、抗震动性和化学稳定性,通过添加玻纤作为增强材料是塑料改性的常用方法[4-5]。在AS树脂中加入玻纤可提高其强度,且材料的线膨胀系数小,收缩率较低,适用于制造空调的贯流风叶、轴流风叶、离心风叶及其他高强度零件。但玻纤增强AS的脆性较大,性能提升幅度有限,使用橡胶增韧的改善空间不大[6],室外机轴流风叶在总装生产、整机转运时易导致叶片断裂,增加生产成本。

1.2 复合增强PP材料

PP,是由丙烯聚合而制得的一种热塑性树脂,是当前常用塑料最轻的品种之一,也是轻量化的首选材料。但其最大缺陷是耐气候性差、高温刚性不足、透明性不足、熔融强度小和易烯等[7]。以PP为基体树脂,通过专用设备和工艺生产的连续长玻纤增强材料,可有效提高制品的刚性、抗冲击强度、抗蠕变性能和尺寸稳定性,以塑代钢,已在汽车、家电等领域得到广泛应用[8]。汪克风等在玻纤增强PP复合材料中混入适量接枝PP,改善极性玻纤与非极性PP基体间的界面性能,大幅改善了复合增加PP的拉伸强度、弯曲强度、冲击强度及耐热性,制备出性能与AS/玻纤相当,适用于注塑加工的高性能PP/GF复合材料[9]。

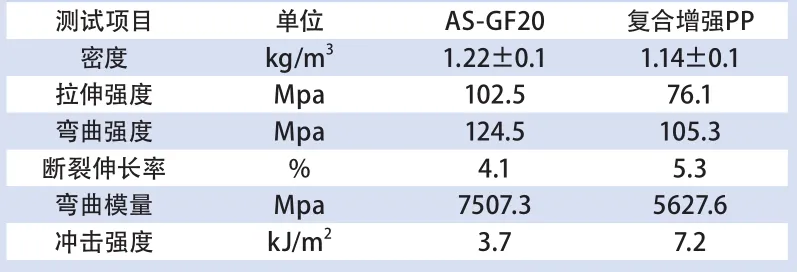

1.3 测试样条力学性能对比

分别将AS、PP与玻纤在双螺杆挤出机中熔融、混合、挤出、造粒,所得的胶粒在注塑成各种标准的测试样条,冷却24小时后进行力学性能测试。

由表1可见,复合增强PP的拉伸强度与弯曲强度较AS-GF20低、冲击强度高,其成分玻纤含量接近30%,提高改性PP的强度,还将经过表面处理的云母增韧填充,增加了高温抗变形能力和低温韧性。

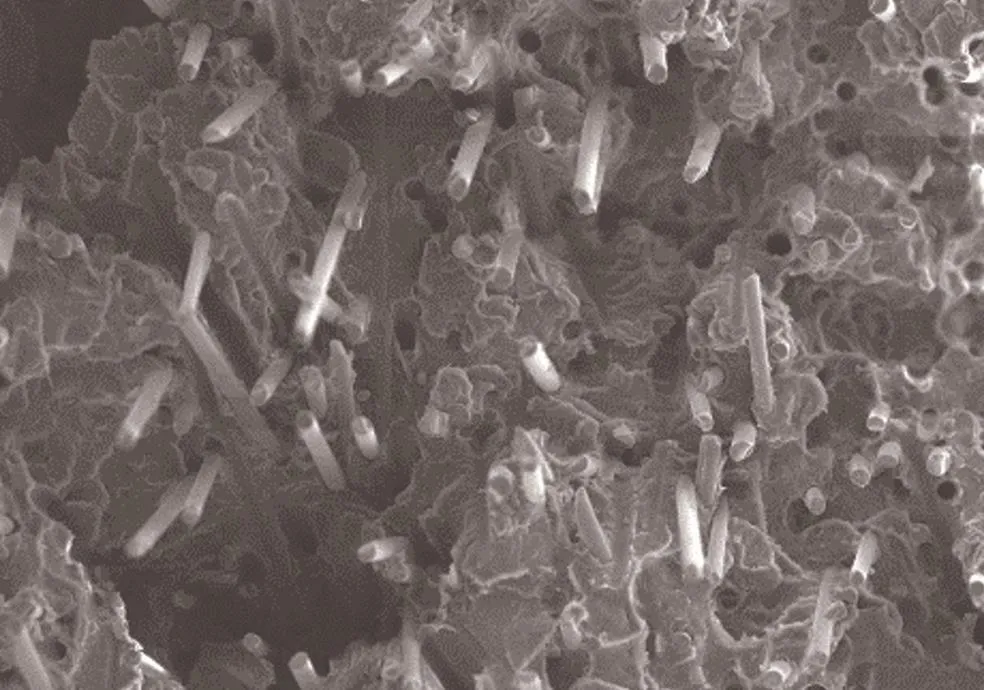

如图1、图2为两种材料淬断表面的SEM照片,显示了其微观形貌。从图片上看,复合增强PP的长玻纤与基体树脂相容性较好,玻纤均匀分散、附着力强,其形貌特性与AS-GF20相近。由于大量纤维在截面断裂时从基体中拨出,在断面上较多的纤维呈裸露状,孔洞和沟壑相间。

2 风叶单体性能对比分析

2.1 基础参数对比

由表2可见,使用复合增加PP的轴流风叶尺寸与ASGF20偏差小于1%,符合图纸公差要求,重量下降41克,约14.2%,轻量化效果显著。

表1 测试样条的力学性能对比

表2 两种材料轴流风叶的尺寸/重量对比

如图3所示,增强AS材料的样件微黄、半透明,增强PP材料的样品呈灰白色,不透明,两种材料均为原色,均可增加色母调整颜色。

2.2 单体型式试验对比

由表3可见,复合增强PP风叶的各项单体型式试验均合格,相比AS-GF20材料,其极限高速运转的破损转速更高,这与其轴向变形后气动载荷减小有关。高温运转试验,复合增强PP样件的变形量略高于AS-GF20,这与其材料的拉伸、弯曲强度略低有关,但φ320×118风叶的直径小,叶片弦长短,高温变形程度不明显,当前各项单体形式试验均符合企标要求。

图1 AS-GF20材料淬断表面SEM照片

图2复合增强PP材料淬断表面SEM照片

图3 外观对比(左:AS-GF20;右:复合增强PP)

为降低轴流风叶破损率,做更苛刻的非标跌落试验。在30℃环境下,将风叶在距地面3米处自由落体,重复3次。如图4所示,AS-GF20材料,有两个叶片开裂,局部断裂,图5复合增强PP材料,叶片无开裂,局部仅发白和磨损。可见,复合增强PP的韧性较AS-GF20有显著提高,可降低甚至避免由于生产转运、长途运输造成的风叶断裂类售后投诉。

表3 不同材料轴流风叶的单体型式试验对比

图4 30℃环境非标跌落(AS-GF20)

图5 30℃环境非标跌落(复合增强PP)

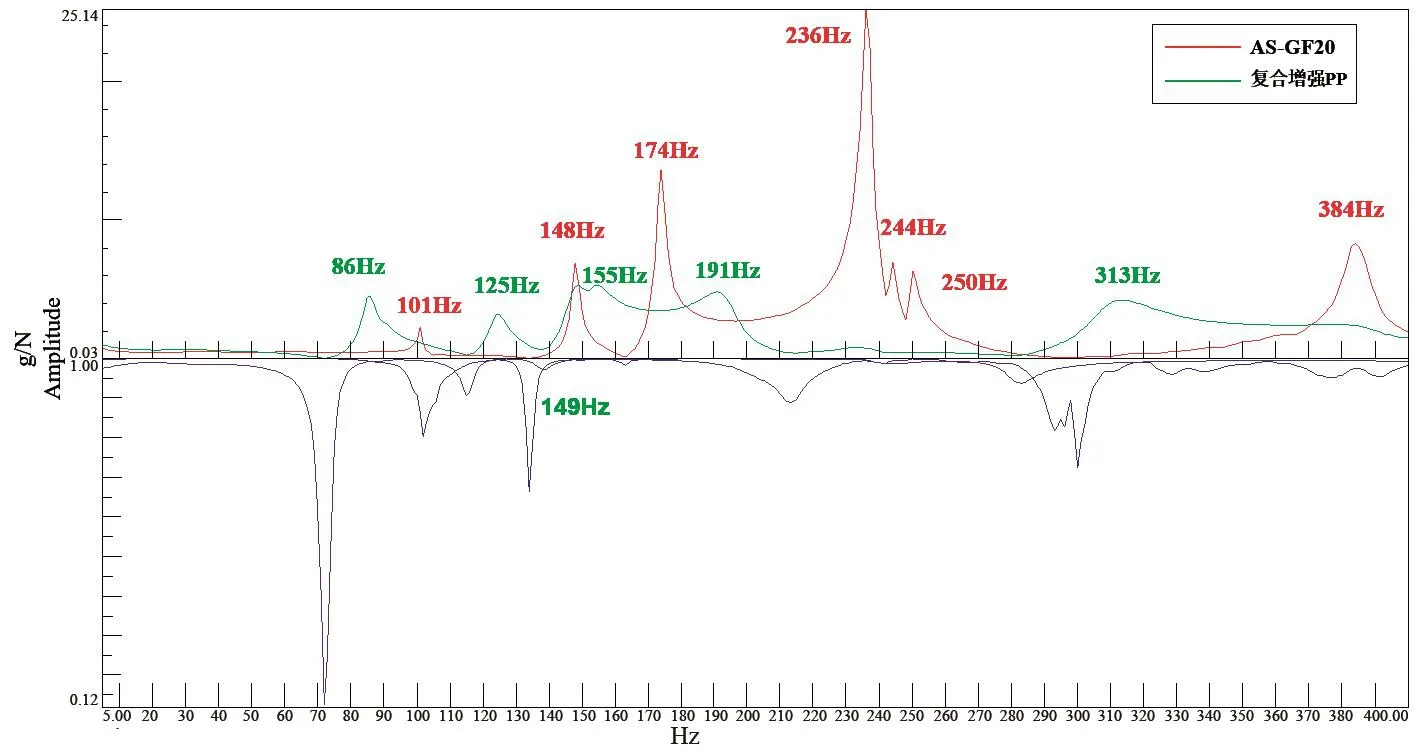

2.3 风叶固有频率对比

用锤击法测试风叶的固有频率,采用LMS公司的测试力锤、采集传感器、便携式数据采集器完成固频锤击测试。原理上,风叶的固频只受其质量和刚度的影响,其规律为:质量增加,固有频率降低,刚度增加,固有频率增大。复合增强PP材料风叶的质量降低、刚度减弱,固有频率实测降低,避开了旋转频率基频、电源频率。

由于叶片质量降低、刚度减弱,复合增强PP样件的固有频率降低,如图6所示,400 Hz内复合增强PP有6个峰值,AS-GF20有7个。额定转速920 rpm时,旋转基频为46 Hz,与两种材料风叶的固频均未重合。

2.4 -40℃低温可靠性验证

由于PP基材在-35℃下会脆化,需要验证其在低温环境下的耐冲击性能。将上述两种材料的风叶样件同时放入-40℃的可程式恒温恒湿试验箱中,72小时后取出进行标准跌落试验:叶片外缘向下,离地面0.3米高,自由下落到水泥地板上。两材料风叶的标准跌落均合格,需进行更苛刻的非标跌落试验。将风叶放置距离地面3米处自由落体,重复3次。如图7、8所示,AS-GF20材料的一个叶片破损,复合增强PP材料的叶片无开裂或破损,仅局部发白和磨损。试验证明,在-40℃时,经过共混改性的复合增强PP材料未出现脆化,且韧性优于AS-GF20。

图6 固频对比

表4 整机风量、噪音、功率对比

表5 整机振动对比

图7 -40℃冷冻后非标跌落(AS-GF20)

图8 -40℃冷冻后非标跌落(复合增强PP)

3 整机性能、可靠性对比分析

3.1 送风风量、噪音、功率对比

某出口1P定频机使用φ320×118轴流风叶,无直流电机配置,这里仅对交流电机进行对比分析。由表4可见,送风模式下,与AS-GF20相比,复合增强PP材料轴流风叶的转速、风量、功率、噪音水平相当。

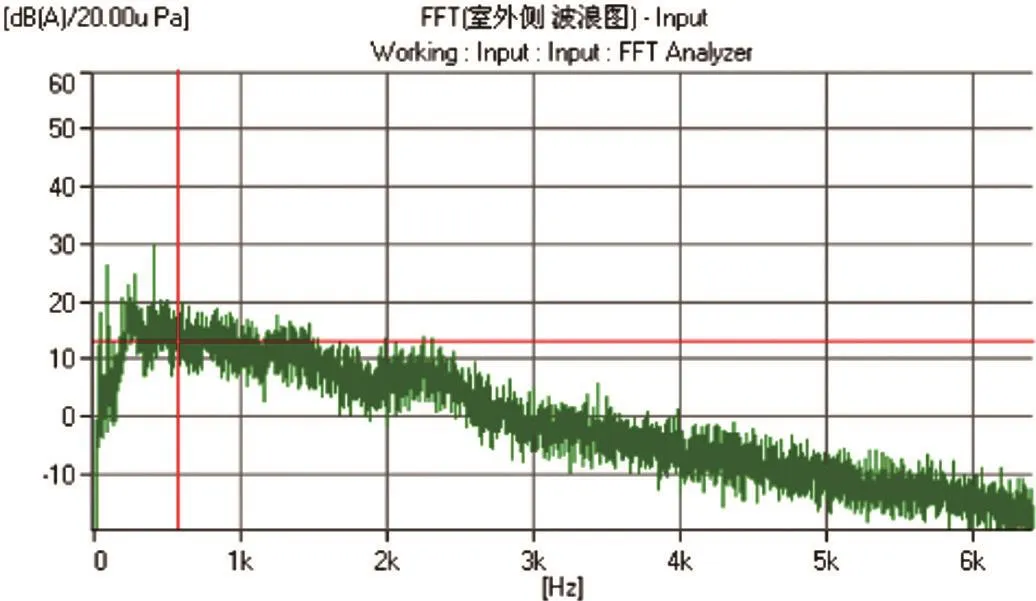

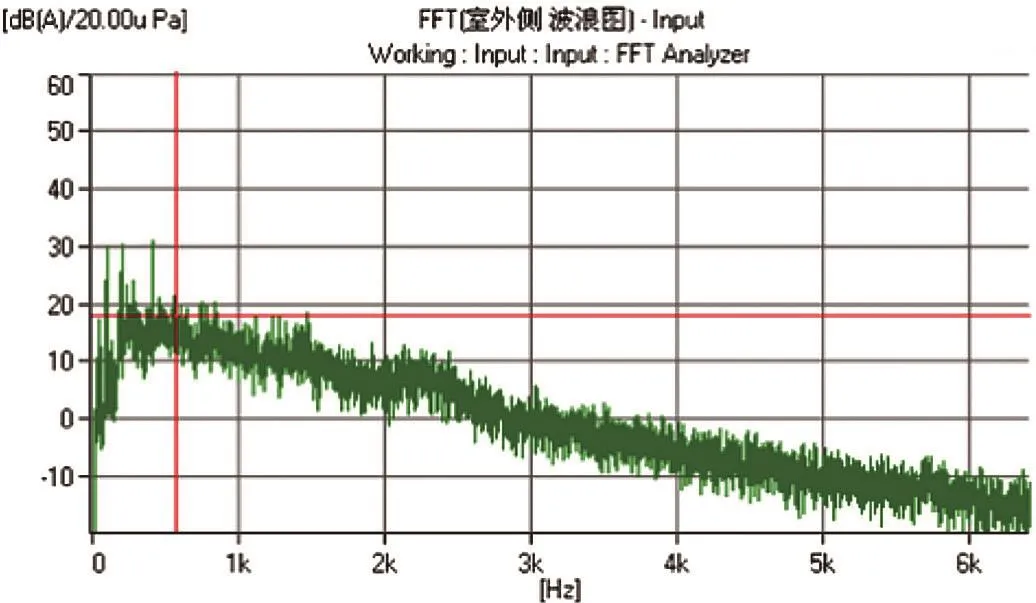

如图9、10所示,复合增强PP材料的轴流风叶送风噪音值略高0.4 dB(A),峰值高1.2 dB(A),峰值频率相近,噪音音质体验无明显差异。

3.2 整机振动可靠性对比

送风模式,在整机关键位置:电机支架、顶盖板、前面板分别安装振动传感器,通过测试振动加速度来对比两种材料的轴流风叶对整机振动方面的影响。由表5可见,电源频率为50 Hz、60 Hz情况下,复合增强PP的风叶样件较AS-GF20的样件整机振动更低,60 Hz时尤为明显。

3.3 长期高温运行对叶片轴向高度的影响

如图11所示,两种材料的轴流风叶随整机进行了100天室外环境为45℃的高温制冷长期运行可靠性试验,期间记录了同一叶片的轴向长度变化数据。由图12所示,77天后叶片轴向长度趋于稳定,第100天复测,复合增强PP的风叶样件比AS-GF20的轴向尺寸短1.4 mm,占比1.1%,差异较小不影响整机可靠性。

4 结论

图9 声压级频谱(AS-GF20)(噪音总值:44.17分贝;峰值:29.48分贝;频率:417赫兹)

图10 声压级频谱(复合增强PP)(噪音总值:44.58分贝;峰值:30.68分贝;频率:415赫兹)

(1)规格为φ320×118的轴流风叶,复合增强PP材料的风叶尺寸相比AS-GF20材料偏差小于1%,重量下降41克,约14.2%,轻量化效果显著。

(2)常温下,复合增强PP的拉伸强度、弯曲强度分别较AS-GF20材料低25.8%、15.4%,冲击强度高94.5%,即刚性降低、韧性增强,将经过表面处理的云母增韧填充,增加了高温抗变形能力和低温韧性;-40℃低温环境放置48小时,复合增强PP材料未出现脆化,且韧性优于AS-GF20材料。

(3)复合增强PP样件的极限运转破损转速更高;高温运转试验,其变形量较AS-GF20材料仅高0.4%;其韧性较AS-GF20材料有显著提高,可降低由于生产、转运造成的风叶断裂类售后投诉数量。

图11 长期高温运行试验

图12 长期高温运行对风叶轴向长度的影响

(4)整机送风模式下,复合增强PP材料的轴流风叶与AS-GF20材料相比,其转速、风量、功率、噪音值相当,且音质体验无明显差异,且整机振动更低,交流电机在60 Hz时差异更为明显。

(5)经过100天的连续高温运转,复合增强PP样件与AS-GF20材料相比轴向变形量仅大1.5%。

综上所述,规格为φ320×118的轴流风叶使用复合增强PP替代AS-GF20材料,其单体和整机的性能、可靠性等各项指标均达到量产要求。后续可对更大直径的轴流风叶或离心风叶进行相关试验研究,进一步推广复合增强PP材料在空调零部件轻量化方面的应用。