基于爬壁机器人的EH36船用高强钢立焊工艺研究

曹立超,刘晓光,,蒋晓明,张浩,王振民

(1.广东省智能制造研究所 广东省现代控制技术重点实验室,广州 510070;2.华南理工大学 机械与汽车工程学院,广州 510641)

高强度的海洋工程用结构钢板具有良好的综合机械性能[1]、焊接性能和工艺性能[2],适用于近海、深海采油平台、大型船舶、沿海发电厂、码头设施等结构件[3—6]。随着国内造船业的迅速发展,我国已成为世界最主要的造船大国之一[7—8]。高强钢的应用在节约钢材,减轻焊接结构自重方面起到了积极作用[9—13]。

目前在船体焊接组装过程中,主要通过人工焊接和铺设轨道的焊接小车来完成[14],生产效率低,成本高,同时无法保证焊接质量的均匀性[15]。由于船体的外形尺寸比较大,船身绝大部分焊缝都是长直焊缝,需要一种特殊的焊接设备来完成[6]。磁吸附无轨爬壁机器人越来越广泛地应用于船舶的喷涂、探伤、检测、除锈等方面,但是采用无轨爬壁机器人进行自动化焊接的应用还很少。

为了提高船体等大型钢结构设备的焊接工作效率、降低焊接成本,文中在自主设计搭建的立焊实验平台上采用磁吸附爬壁机器人进行EH36船用钢板的焊接工艺研究,探究基于爬壁机器人焊接船用 EH36钢板垂直立焊上的焊接工艺参数。

1 材料及焊接工艺方法

1.1 材料及参数

结合场地及设备的复杂性,本次实验用钢板为武汉钢铁公司生产的船用高强度钢板 EH36,板厚为5 mm。主要化学成分及力学性能如表1所示,屈服强度≥395 MPa,抗拉强度≥520 MPa,伸长率≥21%,−40 ℃冲击功≥34 J。

表1 船用EH36高强钢的主要化学成分(质量分数)Tab.1 Main chemical compositions of marine EH36 high-strength steel (mass fraction) %

1.2 焊接工艺参数

由于本次实验用钢板为5 mm厚薄板,为了提高焊接质量和成形效果,采用熔化极气体保护焊,保护气为富氩混合气体(82% Ar+18% CO,体积分数)。使用国产E711(Q)焊丝,焊丝直径为1.2 mm。平板堆焊,本次实验的主要焊接工艺参数如表2所示。

表2 焊接工艺参数Tab.2 Process parameters of welding

1.3 分析测试方法

首先采用放大倍数在6~10倍之间的蔡司Stemi-305型体视镜对焊缝正反面进行宏观成形形貌观察,然后采用 DK7735型线切割机将材料加工成10 mm×10 mm×5 mm矩形试样,进行金相显微试验,经过研磨、抛光,以及用体积分数为 4%的硝酸酒精溶液腐蚀后,采用蔡司 Axioskop40型光学显微镜对试样进行显微组织观察。

采用MH-3型显微硬度计进行硬度检测,选取的加载力为300 g,保压时间为12 s,相邻两个测量点之间的距离为0.5 mm。在CMT-5150型万能力学试验机上进行样品的拉伸试验。

2 实验

2.1 设备

实验采用广东省智能制造研究所自主研发的WRobot-50型磁吸附爬壁机器人,其结构紧凑简单,能够利用磁轮的结构特点,实现平面、曲面、大型钢体等各种复杂导磁面的爬行和转向,利用操作机构的中铝合金型材的连接实现各类作业模块的有效组合,准确高效地完成焊接、探伤、除锈、清洗等作业任务。该爬壁机器人的型号为WRobot-50,本体质量为52 kg,负载能力为110 kg,最小爬行的曲面直径为D>0.35 m,爬壁角度为 0~180°,行走能力为 0~20 m/min速度可调,曲面上稳定行走,可自由转向,可跨越宽度为50 mm,高度为15 mm的焊缝,工作高度为50 m,工作温度范围为−10~40 ℃,可以搭载焊接、清洗、喷涂、检测、打磨等作业平台。

2.2 焊接实验平台搭建

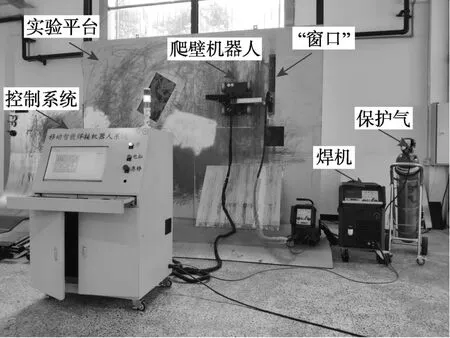

为了模拟实际的大构建焊接场景,在实验室搭建如图1所示的焊接实验平台,同时考虑到实验的可重复性,在焊接平台上开出了几种不同的“窗口”,方便更换实验板。焊机型号为乐驰 S8,最大焊接电流可达400 A,满足本次实验5 mm薄板的焊接需求。

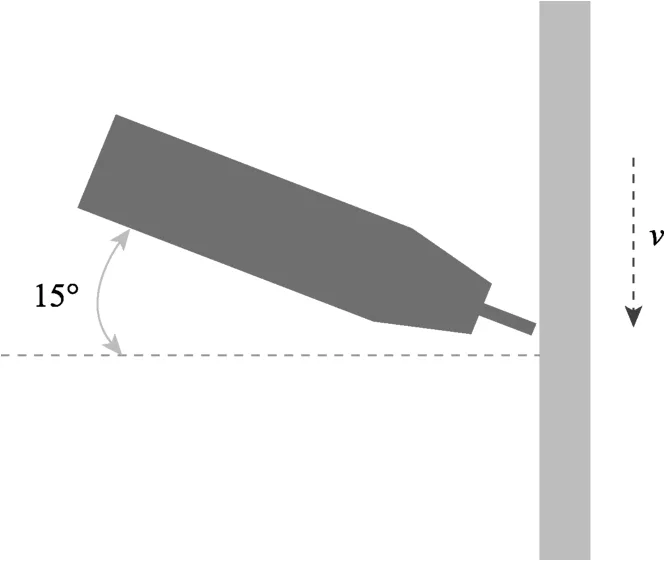

采用爬壁机器人在试验平台上进行EH36船用钢立焊工艺研究,采用下行焊,焊枪夹角及焊接方向如图2所示。

图1 焊接实验平台Fig.1 Experiment platform of welding

图2 焊枪角度及焊接方向示意图Fig.2 Schematic diagram of welding torch angle and welding direction

3 结果及分析

分别对焊缝的宏观形貌、微观组织、硬度和拉伸性能进行观测和测量。

3.1 焊缝宏观形貌

从图3中1#—3#焊缝可以看出,随着焊接电流的减少,焊缝宽度越来越小,其中1#和2#焊缝有少量飞溅,3#焊缝由于焊接电流最小,几乎没有任何飞溅产生,但是1#和3#焊缝的焊缝宽度不是很均匀,有部分位置出现了变窄或变宽的现象,2#焊缝整体很均匀,几乎没有明显的宽度变化现象。

图3 焊缝宏观形貌Fig.3 Macro appearance of weld

对比图3中2#,4#,5#焊缝可以看出,当焊接速度减小(4#焊缝)时,焊缝宽度变大,焊缝宽度方向上整体变得很不均匀,外观上出现了很多缺陷;当焊接速度增加(5#焊缝)时,焊缝宽度变小,同样在焊缝宽度方向上出现了不均匀的现象。

为了进一步对焊缝成形的最佳参数进行确定,对焊缝的横截面进行了测量,得到图4所示的焊缝截面。

图4 焊缝横截面Fig.4 Cross section of weld

对比1#—3#焊缝,随着焊接电流的减小,焊缝的深宽比越来越大,每一组焊缝均未产生缺陷;对比4#,2#,5#焊缝,随着焊接速度的增加,焊缝的深宽比越来越大,其中4#焊缝中出现了缩孔缺陷。对比以上5组焊缝可以看出,2#焊缝的深宽比适合,焊缝外观成形良好,焊缝中也没有出现气孔缩松等缺陷,是本体立焊工艺中试验的最佳工艺参数。

3.2 焊缝微观组织

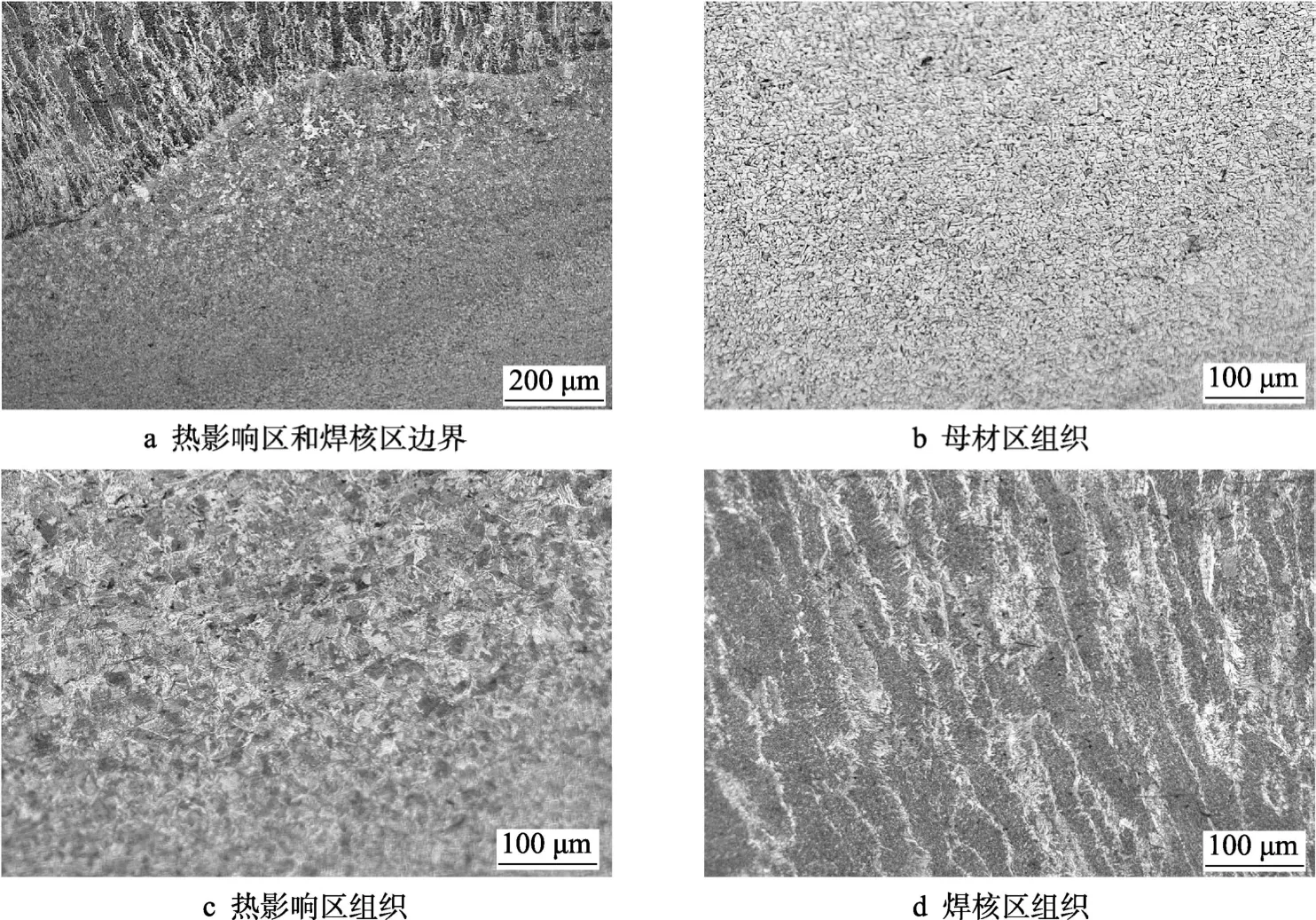

对2#焊缝进行微观组织观察,分别观测焊核区、热影响区以及母材区的组织。

从图5a可以看到母材区、热影响区和焊核区界限明显,图5b为母材区组织,以细小的等轴晶为主,图5c为热影响区组织,以粗大的粗晶奥氏体为主,热影响区由于受到 MIG焊急热急冷的热循环作用,使得热影响区的粗晶区晶粒急剧长大,粗大的晶粒硬且脆。图5d为焊核区组织,以长条状的柱状晶为主。焊核区中的晶粒在熔合区附近被加热到半熔化状态,附着在基体金属表面形核,以柱状晶形态不断向焊核中心生长,最终长成为长条状的粗大柱状晶。

图5 焊缝微观组织Fig.5 Microstructures of weld

3.3 焊接接头的硬度

接头试样的显微硬度取样位置如图6所示。材料不同区域的显微硬度值分布如图7所示。

图6 焊缝取样位置示意图Fig.6 Schematic diagram of weld sampling position

母材区的硬度值较低,平均硬度值在 HV170左右,说明高强钢基体金属的强度和韧性都比较高,力学性能优良;热影响区的硬度略高于母材区,平均硬度值在 HV185左右,分析是因为热影响区由粗大的粗晶奥氏体组成,导致显微硬度略有升高。

焊核区的硬度最高,平均硬度值达到了 HV220左右,由于焊核区的晶粒长成了粗大的长条状柱状晶,导致焊核区的硬度显著升高。

图7 显微硬度值分布Fig.7 Distribution of microhardness

3.4 焊接接头的拉伸性能

拉伸试样的取样位置为沿着焊缝的方向,对拉伸试样进行拉伸试验,拉伸完成后试样断裂位置如图8所示。可以看到,由于采用平板堆焊的方式进行焊接试验,所有拉伸试样的断裂位置均分布在试样的中部,且断裂位置不一致。结合图3中焊缝横截面可以看到,平板堆焊的堆焊层很浅,所以拉伸试样的拉伸性能主要以母材的性能为主,所以所有的焊缝断裂位置均集中在中部。

图8 拉伸试样断裂位置Fig.8 Fracture position of the tensile specimen

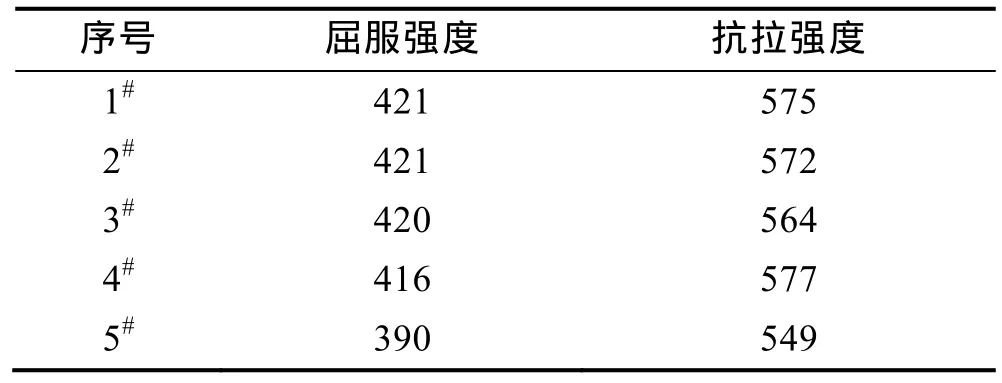

所有拉伸试样拉伸过程中测得的屈服强度和抗拉强度见表3,屈服强度的平均值为412 MPa,母材屈服强度为395 MPa;抗拉强度的平均值为567 MPa,母材抗拉强度为520 MPa。

表3 不同焊缝抗拉强度和屈服强度值Tab.3 Tensile strength and yield strength of different welds MPa

从表3可以看到,经过堆焊后5组焊缝之间的屈服强度和抗拉强度和母材比较差别不大,也说明了由于堆焊层较浅,性能以母材为主,其中屈服强度较母材约提高了4.3%,抗拉强度较母材约提高了9.0%,说明经过堆焊后,堆焊层可以增加组织的屈服强度,而抗拉强度不会降低。

4 结论

通过自主设计搭建的实验平台以及爬壁机器人进行了EH36船用钢竖直立焊的工艺研究,通过对焊缝的宏观形貌、微观组织、硬度和拉伸性能进行分析,得到以下结论:在电流为160 A、电压为24.5 V、焊接速度为0.6 m/min条件下,焊接5 mm厚EH36船用钢,可以得到外观成形较好、内部没有任何缺陷的立焊焊缝;通过对试样的硬度和拉伸性能进行分析,证明爬壁机器人完全适用于船用 EH36钢的竖直立焊,并且可以应用到船舶、石化等大型钢结构件的焊接工作中。