高压旋喷防渗墙生产性试验探究

田贵智

(山西省水利工程质量与安全监督站,山西 太原 030000)

1 工程概况

1.1 工程简介

某河道治理工程主要任务是防洪、河道蓄水、游船通行,以及为两岸景观建设搭建平台,包括河道拓宽、新建壅水闸坝及船闸、堤防及二级平台填筑、滩岸防护、两岸新建排污暗涵等建设内容。根据设计要求,高压旋喷主要用于南北与东西向防渗的连接处以及跨河管线等部位的防渗。

1.2 工程地质条件

工程区地处太原—晋中断陷盆地北端,地貌单元属汾河洪冲积平原区。地层岩性自上而下分七层:第①层为现代人工堆积(QS)杂填土,包含低液限粉土、碎石混合土等,厚0.4~10.5m;第②层为第四系全新统洪冲积(Q4pal)级配不良砂,厚7.5~17m;第③层为第四系全新统洪冲积(Q4pal)低液限粘土(粉土),厚2.2~30m;第④层为第四系全新统洪冲积(Q4pal)级配不良砂,厚度1.8~21.8m,局部夹低液限粘土透镜体;第⑤层为第四系上更新统洪冲积(Q3pal)低液限粘土(粉土),厚度1.8~6.9m;第⑥层为第四系上更新统洪冲积(Q3pal)级配不良砂,厚度10.8~21.9m;第⑦层为第四系上更新统洪冲积(Q3pal)低液限粘土(粉土),该层未揭穿。地下水埋深1.5~13.0m。

1.3 设计技术要求

高压旋喷防渗墙设计桩径和桩距参考值分别为0.8m 和0.6m,墙身抗压强度不小于3 MPa,防渗墙渗透系数不大于A×10-6cm/s(1<A<10)。

2 试验准备

2.1 高喷试验区的选定与布置

根据施工图纸及施工技术要求,本次高压旋喷试验选择在具有代表性的地层进行。试验区采用3 组参数(方案1~3),每种试验参数方案采用三管法喷射六个孔,分二序施工,先施工Ⅰ序孔,再施工Ⅱ序孔,喷射完成后对试验段进行围井施工以检测墙体的整体透水性。高压旋喷按照设计拟定的桩距为0.6m,桩径为0.8m。

2.2 施工临建

2.2.1 制浆站

根据施工现场实际条件,临时制浆站布置在东岸大提上。搅浆站与高压泵房、空压机房紧邻布置在同一高程上。在制浆站的附近搭设临时水泥储存台,作为施工用水泥或其它制浆材料储存库。制浆站制备好的浆液,通过专用输浆管输送至施工现场。

2.2.2 施工用水

依据就近原则,施工用水采用4 kW 的潜水泵抽取地下水储存在水箱内,通过各专用输水管路输送到各所需用水点,以供施工使用。

2.2.3 排污系统

本次施工时产生的废浆液就近设置沉淀池进行沉淀。对于可利用的浆液,通过专用集浆池收集,并通过泥浆净化装置进行过滤后直接输送至制浆站,重新利用;对无再用价值的浆液,采用反铲在现场适宜位置设置的明沟收集后,集中流入沉淀池内沉淀。

3 高喷施工

3.1 施工工艺流程

本次旋喷均采用三管法分两序进行试验,先施工Ⅰ序孔,后施工Ⅱ序孔。喷射时均选用直线双喷嘴。高喷施工工艺流程为:风水浆管铺设及临建设施场地准备,测量放线,安装钻喷一体机、空压机、高压泵等,浆液制备,下设喷管(钻孔),提升喷射,结束、移机,孔口补浆,桩体质量检查。

3.2 钻喷设备配置

本次试验采用的施工机具为一台钻喷一体机、一台(套)空压机和一台(套)高压泵。

3.3 钻设旋喷桩孔

根据本工程地质情况并参照类似工程施工经验,本次施工采用1 台GP-1800 型钻喷一体机进行施工。为保证钻孔的开孔精度,经测量放线后埋设固定桩中心。技术要求如下:一是采用水平尺对钻机的垂直度复核后进行钻孔,孔位偏差控制在5 cm 内;二是钻孔孔斜率采用水平尺进行检测,不得超过1%;三是桩孔深度采用量测钻杆钻距长度的方法进行测量。

3.4 浆液制备回收

根据设计要求,旋喷试验施工中选择水泥基质浆液作为注浆胶结材料。浆液施工顺序包括浆液制备、贮存、输送和回收。

3.4.1 浆液制备

本次试验采用标号P.O 42.5 级的普通硅酸盐水泥。纯拌合时间不少于90 s,同时采取措施保证连续制浆。制备浆液的水灰质量比选用1∶1、0.8∶1 两组配比,其所需各种材料用量见表1。所有的制浆材料称量误差应不大于5%。

表1 浆液材料用量表

3.4.2 浆液贮存

储浆桶内已制成待用的浆液,采用低速搅拌机搅拌,以防浆液沉淀影响到浆液均匀性;浆液温度保持在不低于5℃,否则应做好防高温或冬季施工措施。浆液宜在开喷前1 h 以内配制。使用时,滤去硬块、砂石等,以免堵塞管路和喷嘴。浆液从制备至用完时间不能超过4 h,超过时间的浆液应废弃。

3.4.3 浆液输送

本次旋喷试验采用带有高压易拆卸的输浆管来实现浆液的输送。

3.4.4 浆液回收

本次三管法施工时根据孔口翻浆情况对方案3 采取了浆液回收处理。浆液回收时采用旋流净化设备对其浆液中的大颗粒砂子进行净化处理。处理后的水泥浆液经过比重检测并加入水泥进行二次搅拌以达到进浆比重要求。

3.5 旋喷墙体施工

高压旋喷防渗墙墙体施工时,自孔底至孔口全孔实施喷射作业。试验墙体旋喷注浆施工顺序为:

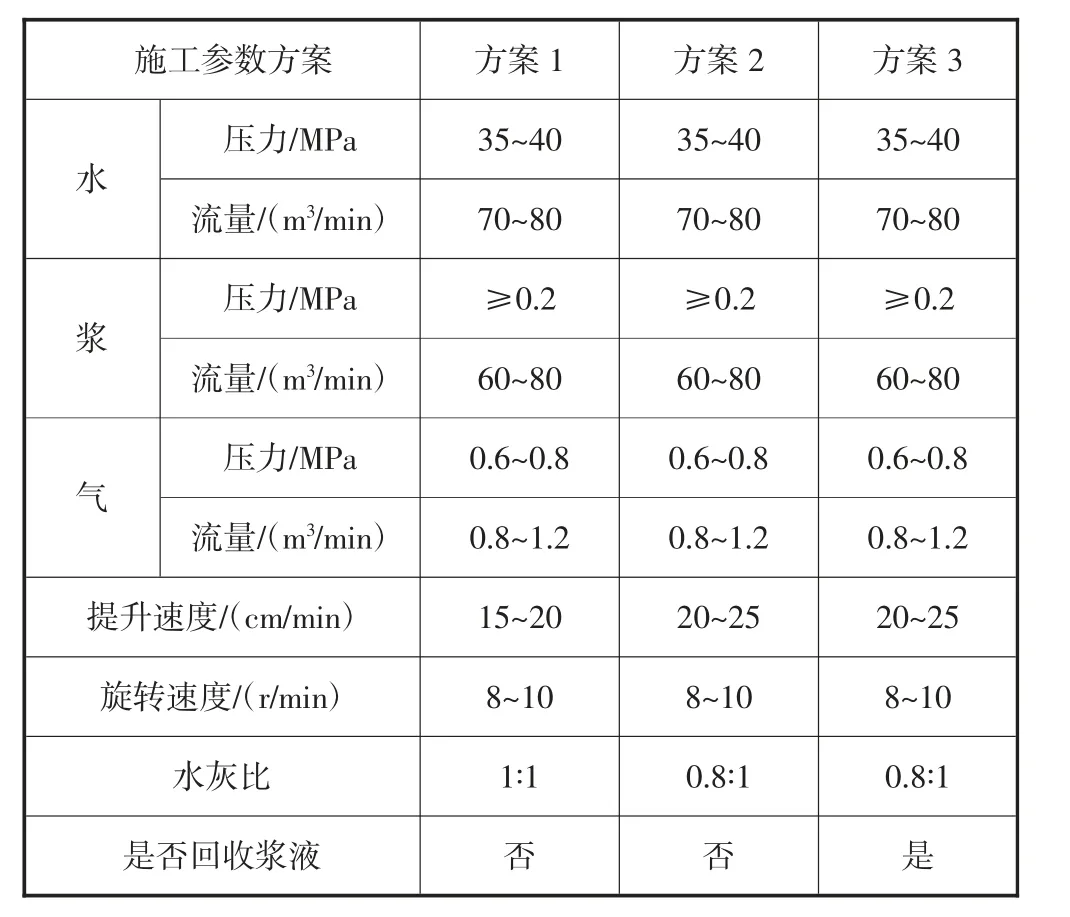

开启注浆高压泵。钻孔经现场监理人员验收合格后,开启高压注浆泵,原地喷射,观察压力表和流量表是否正常,达到试验压力和流量参数后开始正式喷射。正常喷射。正常喷射作业时,采用的施工控制参数为方案1~3,详见表2。

表2 高喷施工拟采用控制参数

喷射注浆结束后,把钻机等机具设备移到新孔位上,进行下一孔的施工作业。

正常喷射旋转提升时,应注意的事项:一般地,喷射管旋转和提升速度越慢,喷射范围就越长,形成墙体也就越大;提升速度应与注浆量匹配。即供浆量与喷管提速匹配,提速应满足喷射孔距长度。

3.6 施喷作业特殊情况处理

在旋喷喷浆过程中,出现串浆、漏浆等异常情况时,应停止喷射作业,待查明原因后尽快恢复作业。

第一,喷射过程出现与相邻孔发生串浆时,首先填堵被串孔,继续串浆孔的旋喷注浆。待其结束后,尽快进行被串孔的扫孔、喷射或继续钻进。

第二,在喷射时漏浆,可在浆液中掺加适量的速凝剂,缩短固结时间,使浆液在一定的土层范围内凝固;或可在空隙地段增大注浆量,填满空隙后再继续旋喷。

第三,一般情况下当冒浆量超过20%或完全不冒浆时,应立即采取措施:当地层中有较大空隙引起不冒浆或严重漏浆时,应加大钻进泥浆的浓度、在泥浆中掺加砂子或向孔内填入其他堵漏材料,使其恢复孔口正常返浆;当冒浆量过大,可通过提高喷射压力、加快喷射的提升和旋转速度或减少注浆量来减少冒浆量。

3.7 终喷后回灌浓浆

喷射灌浆结束后,充分利用孔口回浆对已完成孔进行及时回灌,直至浆液面不下降为止,以保证桩体的高程。

4 高喷防渗墙试验成果汇总与分析

本次试验墙体质量检查方法,按照设计指标要求检查项目有墙体的抗压强度、渗透系数。采用钻孔取芯、围井试验等方法进行检验,综合评价施工效果。

围井试验。本次试验段对每组试验墙体进行了围井试验,对其成墙效果的渗透系数进行评价。试验一区(方案一)围井注水渗透系数为5.05×10-6cm/s,试验二区(方案二)围井注水渗透系数为4.06×10-6cm/s,试验三区(方案三)围井注水渗透系数为3.64×10-6cm/s。从三个试验区的围井检测数据来看,试验三区墙体渗透系数最为理想。

钻孔取芯检测。对每组试验墙体进行钻孔取芯检测,检测结果为芯样完整、连续,芯样强度均大于设计强度。

根据施工时的实际情况并结合试验结果来看,试验三区(方案三)施工各项参数均能满足设计指标要求。因此在后续的施工中采用施工方案三的施工参数。