IRIS技术在在役换热管束检测中的应用*

吕 驰

(中国石油化工股份有限公司天津分公司,天津 300271)

换热设备在石油化工等行业占有重要地位,但在运行期间换热管束容易出现泄漏故障。对于在役换热器无损检测方面,除了射线、磁粉、渗透、着色四大无损检测方法外,近几年又相继出现了一些新的专用无损检测新技术,使以前在装置停车大修时不能检测的设备或部位,有了相应的检测技术手段。

对于新制造换热管束的检测,目前可以采用漏磁和涡流等检测方法,技术较为成熟,检测难度较低。对于在役换热管束的检测,由于管束形式较多(光管、翅片管、钉头管)、内壁结垢以及现场检测条件恶劣等因素的制约,目前只有采用内窥镜及涡流测厚技术来检测,但内窥镜一般只能观察到管束内表面状态并且会受到管束内壁的光洁度的影响。涡流检测一般采用内穿过式差分探头,通过样管与被检管束信号比对来确定被检管束厚度变化,受管束材质、缺陷形状等因素影响较大,并且由于翅片管、钉头管外壁附着翅片及钉头,涡流检测效果较差。而旋转超声检测技术(IRIS)的出现,解决了在役换热管束检测的难题,可以在检修过程中对换热管束进行检测,了解在役换热管束的腐蚀状态、剩余壁厚及内部缺陷。

1 IRIS检测原理及适用范围

1.1 IRIS检测原理

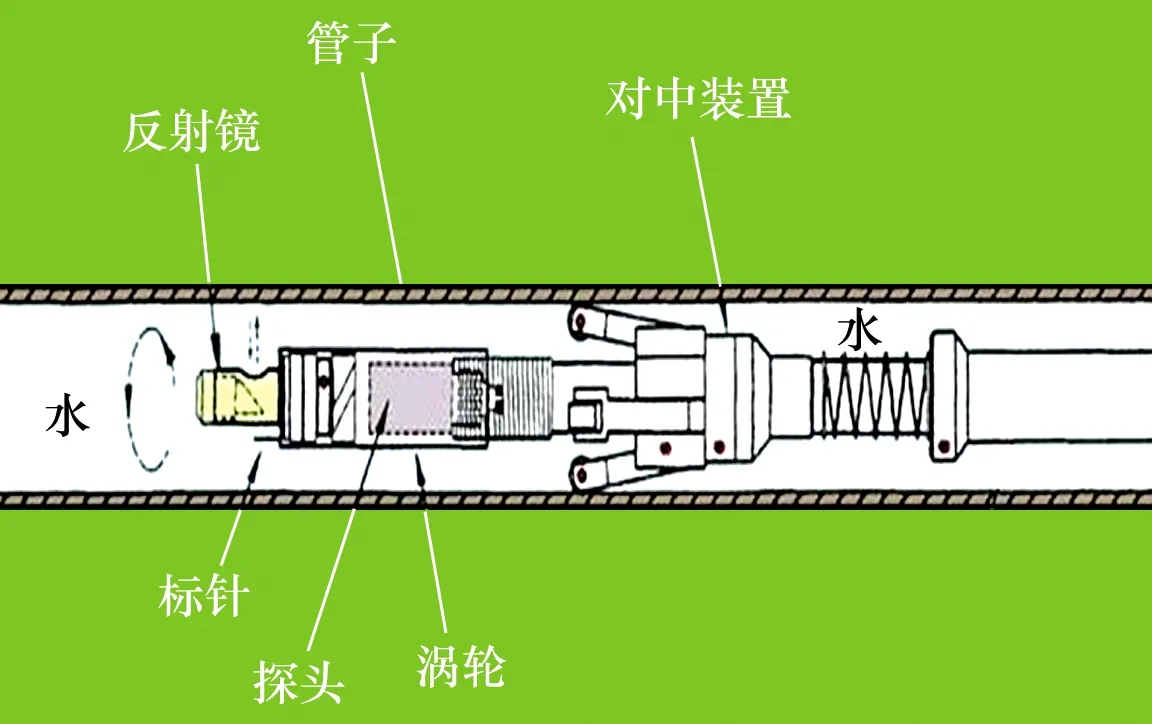

反射镜连接着水涡轮,水泵产生的高压水使水涡轮360°持续旋转,每旋转一周就可以检测一圈管子壁厚,探头移动,超声波以螺旋形式扫描管壁每一点的壁厚,就可以了解整根管子的情况,其原理示意见图1。

图1 IRIS检测原理示意

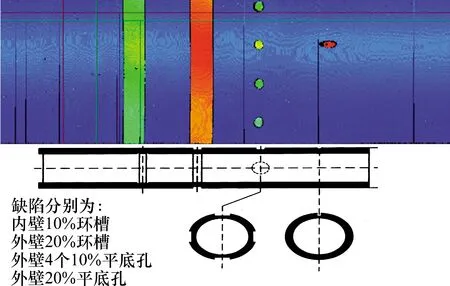

IRIS检测可以认为是水浸超声的一种,IRIS可以检测铁磁性、非铁磁性、非金属材料,不受材料电导率或磁导率的影响,能精确测量管子的内径及壁厚,能提供管子腐蚀减薄的准确位置,能实时显示管子横截面图(B扫描)、管壁展开图(C扫描)以及管子纵向截面图(D扫描),见图2。

图2 成像效果示意

1.2 适用范围

IRIS检测适用于直径为φ13~75 mm、壁厚为1~20 mm的金属管和非金属管的检测,对管束的形式没有特殊要求,适用于常见的光管、翅片管以及钉头管。

2 实际应用

2.1 某蜡油加氢装置换热器管束检测

某蜡油加氢装置E-103换热器,内部介质为石脑油、氢气以及硫化氢,压力为12 MPa,温度为208 ℃。该换热器为U型管式换热器,材质为合金825,规格为φ19 mm×2 mm,单程长度为7 m。

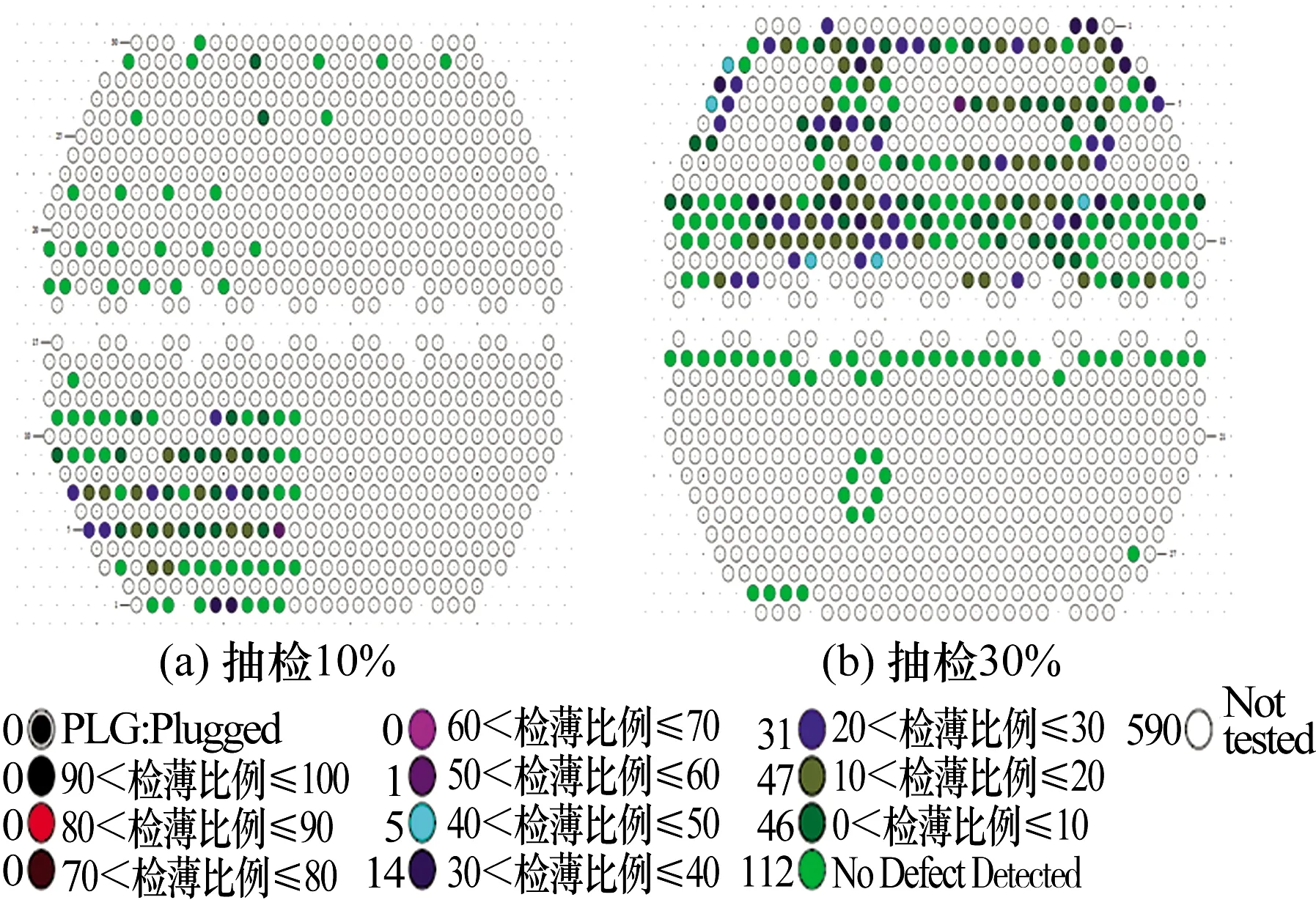

由于在运行过程中发现该换热器管束发生泄漏,常用的检测手段无法确定管束泄漏的具体位置,故使用IRIS检测技术进行抽检,抽检起始比例定为10%,但在检测过程中发现管束存在减薄现象,故扩大检验比例,最终抽检了30%的管束(见图3)。

零工经济(Gig Economy)中的零工(Gig)原意是指临时工,是一些劳动者无法获得正式工作,只能从事一些临时性工作[1]。由于产业的周期性以及季节的周期性,有些工作并长期不雇佣劳动力,往往是需要的时候才雇佣工人,此时就会出现大量劳动力以团队形式暂时的集聚于某一地方或某一产业的现象,例如农民工[2,3]。由这种临时工所形成的经济现象被称为零工经济。改革开放以来,我国的很多城市中都出现过这种“零工”现象。

图3 检测部位及减薄比例示意图

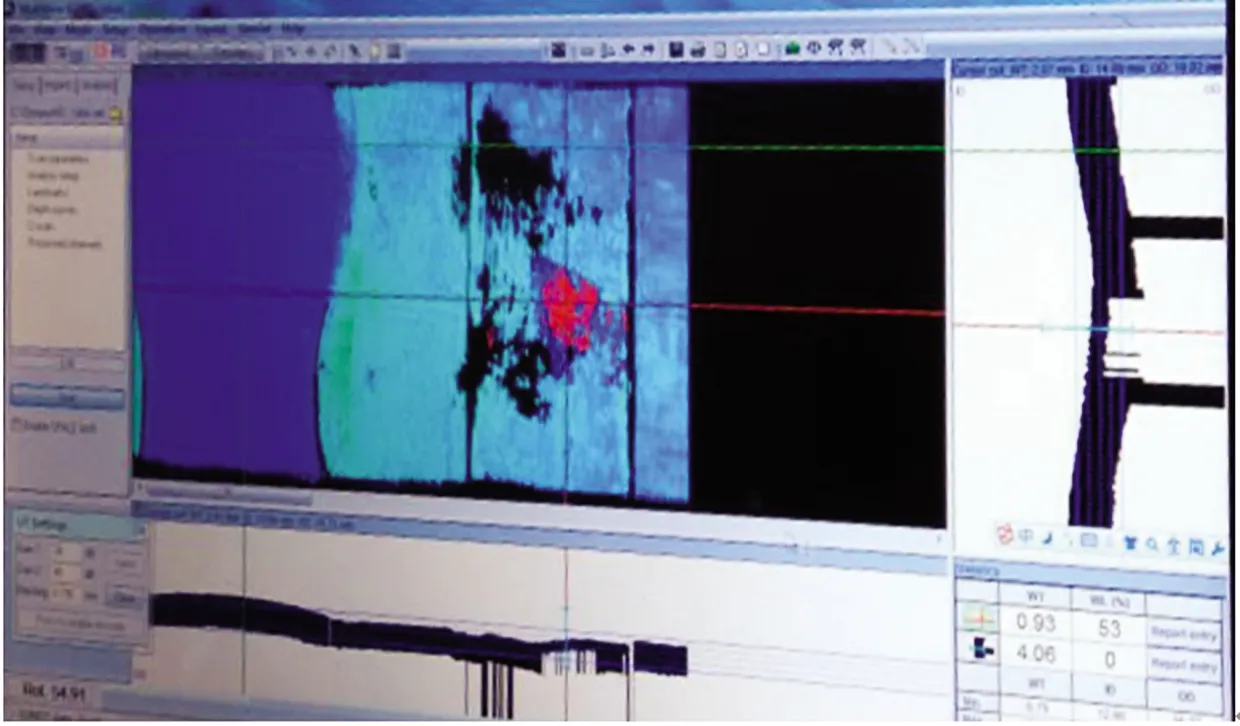

该次共抽检357根管子,发现大部分管子存在5%~20%的壁厚减薄,其中编号为5-13的管子减薄最为严重,距管口200 mm处剩余壁厚仅为0.79 mm,减薄比例为60%(检测图谱见图4)。图4中黑色部位为信号缺失部位,缺失的原因为内壁清洗不净,图4中红色部位为减薄部位,最终对于减薄较为严重的管子进行了堵管处理。

图4 减薄部位检测图谱

2.2 某常减压蒸馏装置空冷器管束检测

某常减压蒸馏装置A101空冷器,内部介质为常顶油气;压力为0.095 MPa;进口温度为107 ℃,出口温度为50~70 ℃;空冷器换热管材质为09Cr2AlMoRE,规格为φ25×2.5 mm,长度为9 m,换热管束形式为翅片管。

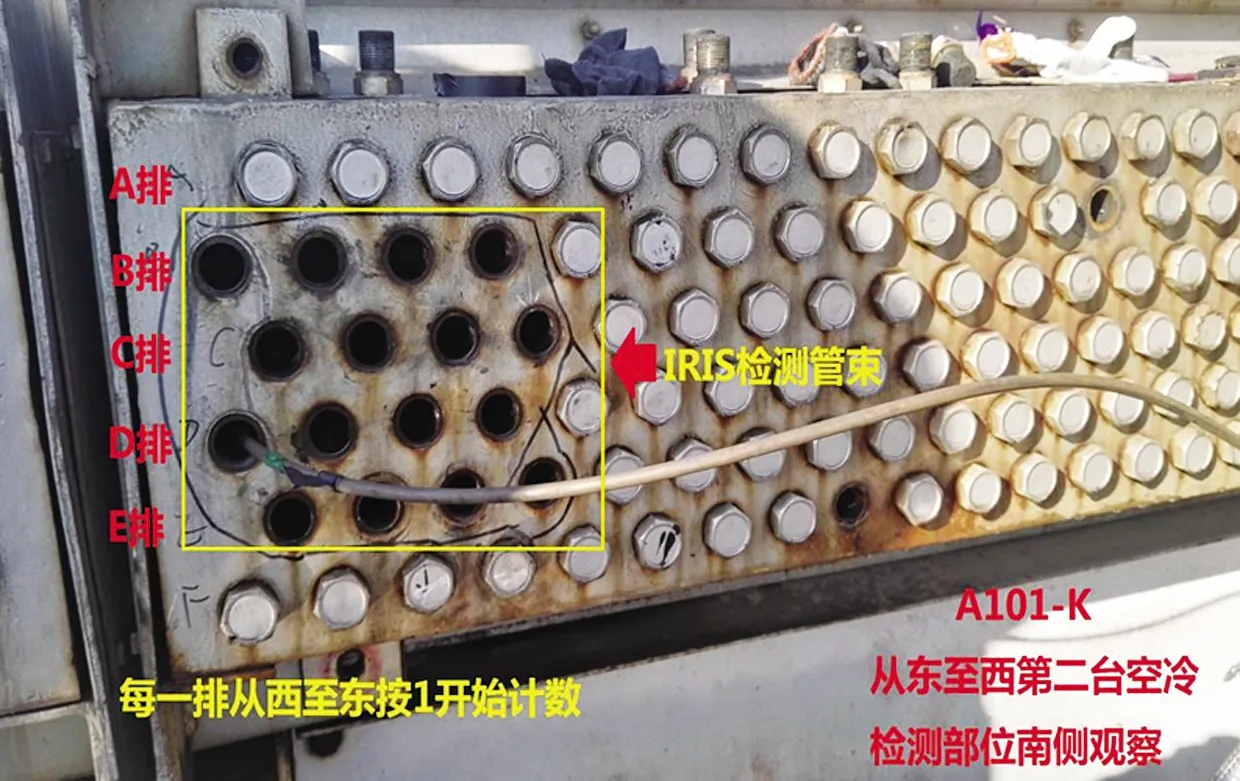

在运行过程中发现该空冷器管束发生泄漏,并且由于空冷器管束管口部位被管箱遮挡,常用的检测手段不能进行检测,故采用IRIS检测技术进行抽检,以便于掌握其余管束腐蚀状态以及剩余壁厚。由于现场条件以及空冷器结构限制,本次抽检只针对部分管箱已开丝堵部位的16根管子(检测部位现场图见图5)。

图5 A101空冷器检测部位

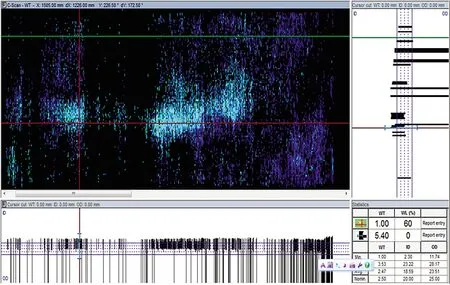

经过对检测信号进行分析,发现所检测管束均存在腐蚀,平均减薄量在25%左右。上两排(B和C)管束腐蚀大多分布在北侧,最大减薄量为60%(出现在B4管束,检测图谱见图6),剩余壁厚为1 mm。下两排(D和E)管束大部分为整根断续腐蚀,最大减薄量为36%(出现在D3管束),剩余壁厚为1.59 mm。

图6 减薄部位图谱

本次检测由于管内壁未清洗,对检测结果有一定影响,检测的结果与实际腐蚀减薄会存在一定的误差,每根管子检测图谱有效数据为30%~70%之间(图谱中除黑色部位外的区域)。在检测过程中,为了寻找更好的检测信号每根管子均检测5遍,最终对腐蚀较为严重的管束进行了堵管处理。

3 IRIS检测现场应用结果分析

3.1 在役换热管束IRIS检测的优缺点

通过对以上检测案例的过程以及结果进行分析,可知IRIS检测技术对于在役换热器管束检测有以下优缺点。

3.1.1 优 点

(1)对在役换热器管束的检测工作都是在装置一个运行周期之内的检修工作中进行的,一般情况下不会进行规模较大的设备拆解工作,IRIS在检测过程中只需要打开换热器的管箱或者空冷器的丝堵就可进行检测工作,对现场正常的检修工作影响不大。

(2)常规无损检测方法往往只能对裸露在外侧的管束进行检测,而IRIS检测技术可以对管束的任何部位进行检测,并且实时得出具体的测厚数值以及壁厚分布图,可以直观地显示出管束内部的腐蚀情况。

(3)IRIS检测技术可以通过更换探头来适用于目前绝大部分不同规格的换热器管束的检测,并且对于材质以及管束形式没有特殊的要求(在已知材料声速的前提下),适用性较为广泛。

(4)检测效率较高,在管束内壁清洁度达到要求的前提下,检测速度可以达到40 mm/s左右,并且由于配备了柔性探头,故对于U型管换热器一次即可对整根管束进行检测。

(5)检测图谱可以保存,检测结果具有可追溯性。

3.1.2 缺 点

(1)现场准备工作较多,需配备220 V电源以及不间断水源等。

(2)为了保证数据的准确性,对换热器管束内部清洁度要求较高,往往需要多次对管束进行清洗。

3.1.3 注意事项

(1)在检测之前应多次清洗换热管束,避免由于管束内壁不清洁而引起的检测信号大面积缺失的现象,影响检测效率及灵敏度。

(2)现场耦合用水不能采用脱离子水以及脱盐水,应采用消防水或者工业水,避免由于水质的原因引起的检测问题。

(3)由于仪器目前未配备移动电源,现场应配备220 V电源。

通过分析以上优缺点,可知IRIS检测技术可以作为一种检测手段应用于在役换热器管束的腐蚀检测,具有良好的实用性。

3.2 在役换热管束IRIS检测的准确性

通过分析以上案例,IRIS检测发现了局部腐蚀、均匀腐蚀以及点蚀这三种类型的缺陷,并且发现了最高腐蚀比例为60%的局部腐蚀缺陷。针对已经发生泄漏的A-101空冷进行腐蚀原因分析,发现管束中的介质含有硫化氢和水,硫化氢质量分数达到2 000 μg/g。通过露点计算,该部位的露点温度应略高于90 ℃,实际换热管束运行的温度仅为10 ℃,并且有资料记载露点位置pH值为2.0~3.0,说明该空冷器管束内发生露点腐蚀。

IRIS检测的结果为所检测管束均存在平均减薄为25%~36%,最大减薄为60%,分析认为,IRIS检测结果符合现场实际情况,具有良好的准确性。

由于IRIS检测为水浸法超声检测,因此在保证管束内部清洁度以及探头与管束的同心度的前提下,其测厚数据可以达到常规测厚仪的灵敏度(±0.1 mm),检测数据精度较好。

3.3 在役换热管束IRIS检测的适用性

IRIS检测技术适用于管径为φ13~75 mm、壁厚为1~20 mm的金属管和非金属管,并且在检测探头等硬件条件允许的情况下,也可适用于更大管径以及壁厚的管束检测工作。与涡流、漏磁等检测方法相比较,IRIS检测技术对于管束形式没有特殊要求,适用于光管、翅片管以及钉头管的检测。

IRIS检测对于U型管换热器管束检测效率高,而且由于配备了柔性探头,可以适用于一些常规检测手段不易检测的部位及设备(例如管束弯头以及带管箱的空冷器内部管束等),并且IRIS检测不局限于换热器或者空冷器管束的检测,对于其他设备内部管束均具有良好的适用性。

4 结 论

(1)IRIS检测技术优点明显,但对于现场管束内壁清洁程度以及检测用水质有一定的要求。

(2)IRIS检测技术具有较高的检测灵敏度,可以发现管束腐蚀状态、剩余壁厚和内部缺陷,检测结果可信度以及准确性较高。

(3)IRIS检测技术使用范围较广,对于管束的材质没有特殊要求,可以作为一种常规检测手段应用于现场在役换热管束的腐蚀检测及泄漏点的查找等工作,并且不局限于换热管束的检测工作,也可推广用于其他设备内部管束的检测工作。

(4)该技术对于在役换热管束检测具有较高的准确性以及广泛适用性等特点,建议将该技术作为石化装置大修中换热管束检测的主要手段进行应用。