锚梁支护在大断面回撤通道中的应用

刘 昭

(神府经济开发区海湾煤矿有限公司三号井,陕西 神木 719314)

0 引言

陕北浅埋煤田储量丰富,地质赋存和开采条件简单,2-2煤层可采厚度较大,随着矿山机械设备的发展,大采高综采是主要的开采方法[1-2]。目前,大采高的开采高度一般在5~7 m,最大高度达8.3 m。采高的增大,矿山机械设备搬家回撤时需要的空间越大,而工作面结束后设备回撤是综采作业的一个重要环节[3]。工作面推采结束后,需要一个安全可靠的空间,来保证设备的安全撤出[4-5]。神府矿区大都采用预掘回撤通道[6-7]的方法,进行综采工作面回撤。回撤通道在布置工作面时,同工作面顺槽及安装切眼一并形成。回撤通道的安全可靠性主要通过支护手段来实现,选择合理的支护形式和参数对设备安全快速的回撤至关重要[8-9]。

随着支护设备和工艺的不管发展,我国煤矿支护改革取得了显著成绩,尤其是回采顺槽的支护改革从以往的被动支护阶段过渡至以锚杆、锚索为代表的主动支护阶段。被动支护代表性的有木垛支架和刚性金属梯形支架,然而主动支护的技术性能较差,在当前矿区已经被逐步淘汰或大幅度减少使用。此外,主动支护阶段如以锚杆支护为主的现代支护手段正在迅速推广和应用。锚杆支护是一种主动支护方法,借鉴悬吊理论和组合梁理论,通过提高围岩的整体刚度可以达到加强岩体整体性的效果,也有提高岩体变形能力这方面的效果。从锚杆的作用机理可以知道锚杆主要发挥其组合梁与组合拱的作用,起到加固岩体的效果,但是受锚杆为刚性材料的约束,锚杆长度存在一定尺寸约束,不可能很长,这就导致组合梁和组合拱的厚度具有局限性,锚索支护技术能够很好的改善这一状况,因为锚索为柔性材料,能够具有一定的长度,这也就增加了组合梁和组合拱的厚度。由于锚索长度较长,这种优势能有效的将大尺寸、不稳定、易冒落的顶板与稳定顶板进行组合,充分调动围岩自身的承载特性,阻止容强裂隙带和冒落带的发育范围进一步扩大,增大共同承载的巷道围岩的范围,给锚索施加一定的预紧力,变被动支护为主动支护,更能有效控制围岩变形[10-12]。

海湾煤矿三号井2202综采面回撤通道为大断面巷道(宽6.5 m、高5.0 m),巷道应用“锚索+钢梁”的支护方式,在综采工作面回撤时,有效控制了巷道围岩变形,保证了工作面的安全快速回撤。结合矿井实践对大断面回撤通道“锚索+钢梁”的支护形式进行探讨,以期为同类型巷道支护提供参考。

1 研究区概况

海湾煤矿三号井位于陕北侏罗纪煤田神木北部矿区海湾井田西北角,行政隶属陕西省神木市孙家岔镇。矿井生产能力90万t/年。开采2-2煤层,煤层平均厚7.46 m,采用综采大采高一次采全高采煤工艺,设计采高7.0 m,倾角0°~1°,煤层埋深107~159 m,属于浅埋煤层大采高工作面开采。顶板以粉砂岩为主,其次为泥岩和细粒砂岩,底板为粉砂岩和泥岩。在浅埋大采高综采工作面回采过程中,由于采出空间较大,工作面覆岩将不存在传统意义的覆岩“三带”,基本上为冒落带和裂隙带“二带”,工作面来压期间顶板有明显的台阶下沉和动载现象,顶板控制不好,易出现压垮支架、巷道底鼓、冒顶等顶板事故[13]。当采高增大到6.0 m以上,煤壁的暴露面积增大,稳定性变差,容易出现大面积片帮。煤壁的稳定如果控制不好,就会在来压时造成工作面的空顶距不断加大,存在安全隐患[14]。

2202工作面位于2-2煤层,沿煤层走向布置,工作面长1 172 m,工作面宽224 m。2202回撤通道位于2202工作面停采线处,巷道长度224 m,宽度为6.5 m,高度为5.0 m。巷道沿2-2煤层底板掘进,留设2 m顶煤。直接顶为厚8.75 m的粉砂岩;老顶为厚22.96 m的粉砂岩,距2-2煤顶13.6 m,老顶与直接顶之间为厚4.81 m的中粒砂岩。与2202回撤通道间隔20 m保安煤柱,平行2202回撤通道布置有2202辅助回撤通道,两通道间通过3个联巷连通。2202回撤通道为2202综采工作面回撤时期的安全作业空间,如图1所示。

图1 2202回撤通道位置关系

2 2203回撤通道支护

2203工作面为2-2煤的首采工作面,与2202工作面的地质条件、巷道布置方式以及开采方法基本一致。

2.1 支护方式

顶板支护:2203回撤通道顶板采用“菱形网+锚杆+W钢带+锚索”联合支护,菱形网选用8#铁丝菱形勾花网;锚杆选用φ18 mm×2 000 mm圆钢锚杆,锚杆间排距1 000 mm×1 000 mm;W钢带宽200 mm、厚4 mm、长6 000 mm,通过锚索固定在顶板上;锚索选用φ17.8 mm×7 000 mm钢绞线锚索,每排3根,间排距2 250 mm×1 000 mm。2203回撤通道正帮未支护。

副帮支护:2203回撤通道副帮采用“菱形网+W钢带+锚杆”联合支护,菱形网选用8#铁丝菱形勾花网;锚杆选用φ18 mm×1 500 mm圆钢锚杆,间排距1 000 mm×1 000 mm;W钢带沿巷帮横向布置3排,间距2 000 mm,通过锚杆固定在巷帮上,如图2所示。

图2 2203回撤通道支护

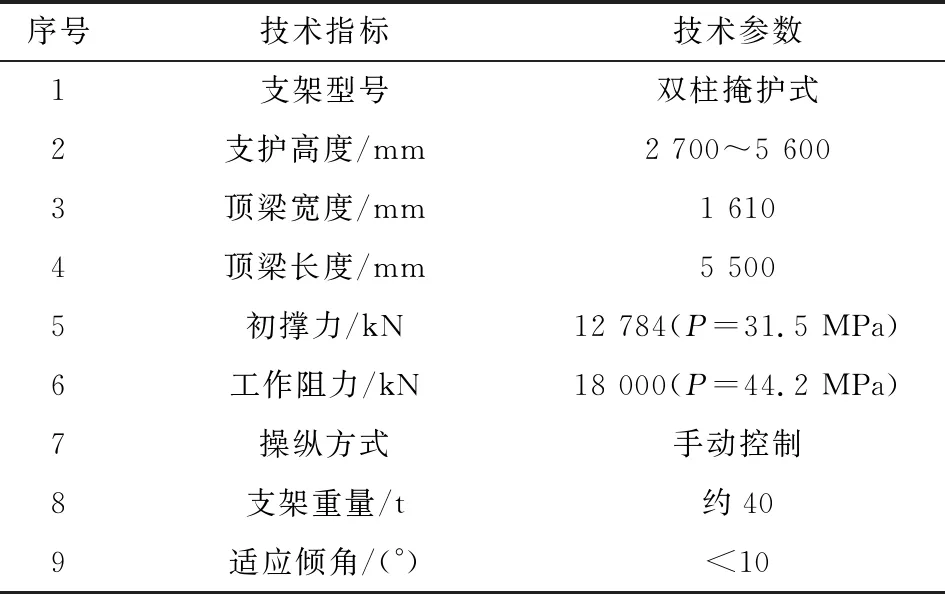

补强支护:在2203工作面距停采线50 m时,在回撤通道内打设两排垛式支架,见表1。在工作面推采至停采线50 m处时,开始向回撤通道运输垛式支架,进行补强支护。支架平行巷道放置,放两排,排间距1 m,列间距0.5 m,第1排垛架距非工作面帮1 m,共安设垛架83架。

表1 ZDD18000/27/56型支掩式支架技术特征表

2.2 存在的问题

2203工作面回撤期间,回撤通道内压力显现明显,顶板下沉、破碎严重,部分锚索被拉断,局部顶板漏顶,且有部分垛架及工作面支架被压死,副帮煤壁片帮严重,采空区大量漏矸涌入工作面,给工作面设备回撤带来了极大困难。矿井通过搭设钢梁棚、注浆加固顶板等手段对顶板进行维护,历时80d才完成工作面回撤。因此,为了保证2202工作面安全快速回撤,2202回撤通道支护设计需进一步优化。

3 2202回撤通道支护设计

3.1 工作面支护思路

顶板及副帮:2202工作面为2-2煤的第2个工作面,2202回撤通道煤层底板标高为+1 115~+1 122 m,对应地表为地势较为平坦的黄土峁梁区。标高为+1 240~+1 250 m,煤层平均埋深125 m。2202回撤通道支护设计,深刻吸取2203回撤通道支护的经验教训,采用“锚索+钢梁”的支护形式控制顶板,采用“锚杆/锚索+钢带”的支护形式控制副帮,加强对巷道顶板及副帮的支护。

矿压观测:在工作面推进至距回撤通道15~20 m时,根据贯通前100 m到50 m范围内矿压观测的数据,对工作面来压步距及来压强度等进行分析,预测工作面贯通前的来压位置。通过调压、让压、等压等措施,确保距贯通点5 m左右时,末采最后一次周期来压结束,贯通点避开周期来压。

末采支护设计:工作面末采使用的是两片柔性树脂纤维网支护。第1片网224 m×5 m,强度400×400 kN/m,网边均编入1根φ18.5 mm钢丝绳;第2片网是由224 m×5 m(强度600×600 kN/m)与224 m×8 m(强度800×800 kN/m)的网片拼接而成,一边编入1根φ18.5 mm钢丝绳,在强度为800×800 kN/m的网片编入9根φ18.5 mm钢丝绳,钢丝绳间距0.8 m。当工作面贯通后,保证网片与主回撤通道顶部旧网搭接300~500 mm,柔性网在金属网之下,搭接处链接网扣间距200 mm。

3.2 回撤通道支护方式

顶板支护:基于上述矿压数据的监测和工作面支护措施的有效保障。2202回撤通道顶板采用“双菱形网+锚杆+双11#工字钢梁+锚索”联合支护,菱形网选用11#铁丝菱形勾花网,双层铺设于顶板上;锚杆选用φ18 mm×2 000 mm圆钢锚杆,间排距1 000 mm×1 000 mm;双11#工字钢梁采用矿用11#工字钢并排焊接而成,宽180 mm、厚110 mm、长6 000 mm,在梁上预留3个穿线孔,通过锚索固定在顶板上;锚索选用φ21.6 mm×9 000 mm钢绞线锚索,每排3根,间排距2 250 mm×1 000 mm。

副帮支护:2202回撤通道正帮未支护。2202回撤通道副帮采用“菱形网+W钢带+锚杆/锚索”联合支护,菱形网选用11#铁丝菱形勾花网;锚杆选用φ18 mm×2 000 mm圆钢锚杆,间排距2 000 mm×1 000 mm;锚索选用φ15.24 mm×3 000 mm钢绞线锚索,间排距2 000 mm×1 000 mm;W钢带沿巷帮横向布置3排,间距2 000 mm,通过锚杆、锚索固定在巷帮上。

4 结语

通过优化2202回撤通道支护设计,在2202工作面回撤期间,回撤通道顶板及副帮得到有效控制,仅局部区域顶板下沉量大并破碎。双工字钢梁在破碎顶板的控制上,发挥了关键作用,通道内未发生压架及漏矸现象。顶板控制达到了预期的效果,为工作面安全快速回撤提供了保障。2202工作面回撤仅用时24 d,很大程度的节省了回撤时间。同时,“锚索+钢梁”支护形式在2202回撤通道支护中的成功应用,为同类型大断面回撤通道支护提供了借鉴实例。