马兰煤矿切顶卸压护巷技术实践

苏国强

(西山煤电集团有限责任公司马兰煤矿,山西 古交 030200)

0 引言

我国是一个煤炭资源储量大国,常年来我国的煤炭产量一直位居世界前列。由于煤炭资源属于不可再生资源,所以随着开采时间的不断增大,易开采的煤层存量已经不多,煤层的开采已经逐步从易开采煤层向难开采煤层转变。坚硬顶板难垮难落一直是我国矿山面临的重要难题,由于坚硬顶板难垮难落造成大面积的悬顶,悬顶一旦垮落会造成巨大的冲击地压,对煤矿的机械设备和人员安全造成极大的威胁。同时大面积的悬顶会加大护巷煤柱的尺寸,降低了煤矿的经济效益。所以对坚硬顶板的治理十分重要。此前,史先锋[1]等对冲击地压进行研究,通过分析冲击地压的形式,提出了削弱静载荷、降低动载荷、增加巷道的抗冲能力、对冲击危险性的监测进行预警,通过这4个方案对冲击地压进行了治理。段宏飞[2]等采用室内的实验对不同预制裂缝角下的和注液速率下的压裂进行了研究,对治理坚硬顶板提供了一定的理论支持。李跃文[3]等通过理论研究和矿震的监测得出了坚硬顶板和采掘扰动及断层构造对巷道的掘进过程冲击灾害的影响,并提出了切顶卸压来治理坚硬顶板的方法。王康[4]等对特厚煤层坚硬顶板下综放面的煤柱预留情况进行了研究,通过理论分析和数值模拟对煤柱的宽度进行分析,针对坚硬顶板的煤柱设定提供了方案。为此,以马兰煤矿18301工作面为研究背景,通过切顶卸压对坚硬顶板的治理方式探索,以期提出相应的解决方案。

1 切顶卸压数值模拟

马兰煤矿南五下组煤采区辅助运输下山、910水平东大巷已服务近20 a,受南五下组煤采区工作面回采影响,巷道多次受压。由于巷道的煤柱松软造成巷道大变形,其中两帮的变形量最高可达2 m。18301工作面在回采完成后,受到工作面的动压影响,部分18301工作面段的巷道变形较为严重,所以计划在18301和18504的两个工作面回采及末采期间,采用深孔爆破技术对坚硬顶板进行预裂。

1.1 建立模型

为了研究不同停采线的煤柱宽度对巷道的影响,采用FLAC3D数值模拟软件对此进行分析。并为了保护巷道的稳定性,对巷道顶板进行切顶卸压,建立模型的尺寸为140 m×2 m×100 m,约束模型的边界,限制模型的XY的方向位移。对模型进行网格划分,网格的划分对计算的精确性有着较大的关联,若模型的网格划分过细,模型计算时间较长,模型网格划分较少时,模型的精确性大打折扣[5-7],所以建立切顶和未切顶模型网格划分示意图,如图1所示。根据实际的地质情况对模型各层参数进行设定,并根据实际情况对模型的上端部进行载荷设定,根据上覆岩层的属性计算出载荷设定为7.4 MPa。

图1 切顶和未切顶模型

1.2 模拟结果分析

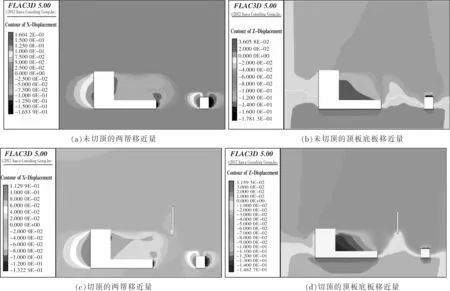

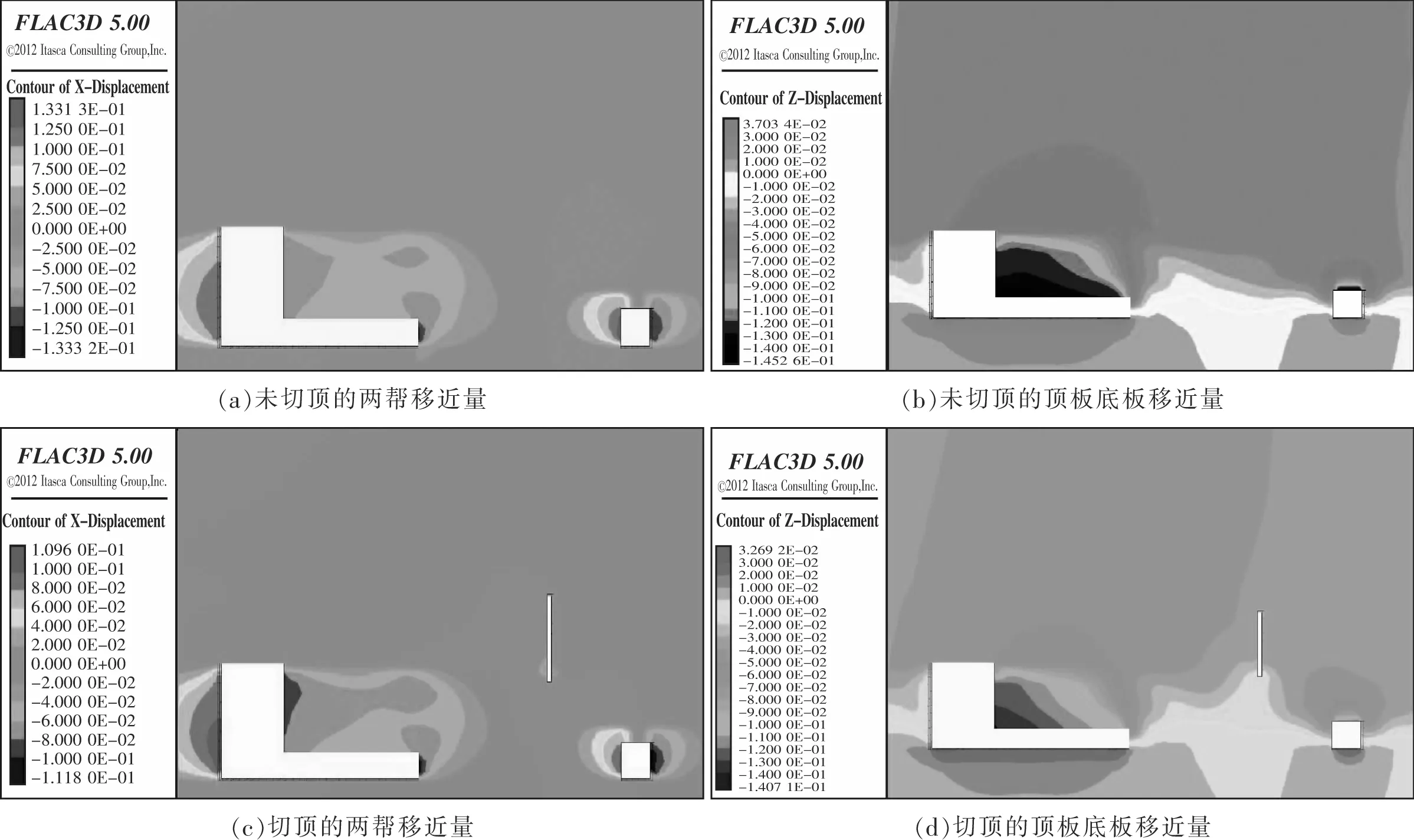

煤柱宽度为20 m:图2为切顶卸压和未切顶卸压的顶板底板两帮变形量。为了研究切顶和未切顶的围岩变形量,从图中可看出,在选定巷道的支护煤柱宽度为20 m的前提下,在未进行切顶模拟中,左帮的移近量最大值为150 mm,右帮的移近量最大值为165 mm,所以两帮的移近量为315 mm,巷道的顶板下沉量为178 mm,最大的底鼓量为36 mm。而从进行了切顶卸压的模型模拟的结果可以看出,左帮的移近量最大值为112 mm,右帮的移近量最大值为132 mm,所以两帮的移近量为244 mm,巷道的顶板下沉量为148 mm,最大的底鼓量为31 mm。对比可以看出切顶卸压后的巷道变形量明显较小,两帮的移近量减少了71 mm约为23%,顶板和底板的移近量减少了16%,所以切顶卸压可以有效地减小巷道的变形量,减少巷道的支护成本,增加煤矿的经济效益[8-10]。

图2 切顶和未切顶的巷道变形量(20 m)

煤柱宽度为30 m:为了对比不同护巷煤柱尺寸下的巷道变形,在选定巷道支护煤柱宽度为30 m的前提下,在未进行切顶模拟中,左帮的移近量最大值133 mm,右帮的移近量最大值130 mm,所以两帮的移近量为263 mm,巷道的顶板下沉量为145 mm,最大的底鼓量为37 mm,巷道的支护煤柱30 m下的切顶和未切顶的变形量,如图3所示。从进行了切顶卸压的模型模拟的结果可以看出,左帮的移近量最大值为109 mm,右帮的移近量最大值为110 mm,所以两帮的移近量为219 mm,巷道的顶板下沉量为110 mm,最大的底鼓量为24 mm。对比可以看出切顶卸压后的巷道变形量明显较小,两帮的移近量减少了44 mm约为17%,顶板和底板的移近量减少了26%。对比不同护巷煤柱的宽度下的巷道变形量可以看出,随着支护煤柱尺寸的增大巷道变形量明显减少。在未切顶的巷道模拟情况下,较煤柱尺寸20 m的煤柱,煤柱宽度30 m的煤柱巷道的两帮移近量减少了52 mm,顶板底板的移近量减少了32 mm,而在切顶卸压后的两帮移近量减少了25 mm,可以看出经过切顶卸压后的巷道变形量从煤柱的宽度20 m到煤柱宽度30 m的效果有了明显的下降,所以治理巷道变形不能一味的加大煤柱的宽度,应当取煤柱的宽度和切顶卸压的合理值[11-13]。

图3 切顶和未切顶的巷道变形量(30 m)

2 现场实测

2.1 支承压力监测

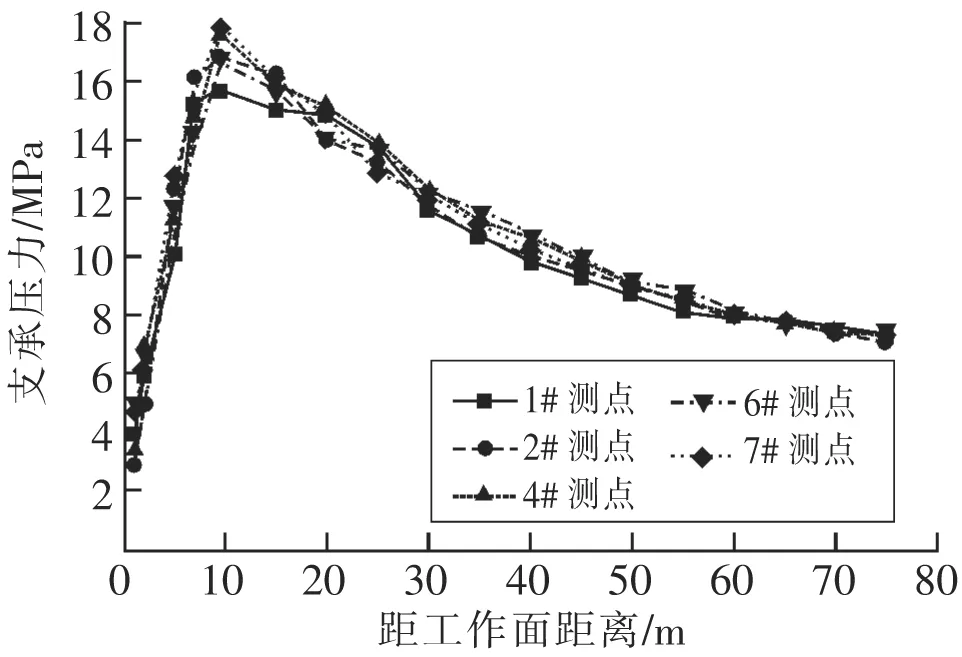

选取马兰煤矿现场巷道进行支承压力监测,利用GMC-20型压力传感器对次进行监测,每2 h进行一次监测。对煤层的超前支撑压力进行记录分析,在皮带的顺槽超前工作面的100 m处安排一个测站,测站内部布置7个监测点,监测点的布置应当距离工作面的长度逐步减小,眼深的直径为42 mm。对监测后的数据进行分析,由于3#、5#两个监测点的数据监测有误,所以仅对5个点的监测数据进行统计分析,监测点的记录数据如图4所示。

2.2 监测结果分析

从图4的支撑压力监测图可以看出,在1#测点距工作面73 m左右时,支撑压力为7.5 MPa。随着1#测点距离工作面的距离逐步缩减的过程中,支撑压力逐步增高;当1#测点距离工作面9.5 m时支撑压力最大达到15.8 MPa,随后在测点距离工作面的长度再度缩短后支撑压力迅速降低;当距离工作面小于1 m时,此时支撑压力最小为4.12 MPa。2#测点在距离工作面72 m左右时,支撑压力为7.1 MPa,随着测点距离工作面的距离的缩进,支撑压力缓慢上升;在测点距离共勉10 m附近时,支撑压力达到最大值16.9 MPa;之后随着距离的减小,支撑压力迅速减小,降到了3.2 MPa。4#测点和6#测点及7#测点都呈现出类似的趋势,在70 m附近时,支撑压力开始上升;当测点距离工作面的距离在10 m附近时,支撑压力都达到最大值,随着测点距离工作面的距离的减小支撑压力开始迅速下降,达到最小值。所以,测点的支撑压力峰值出现在9.3~10.2 m的范围内,而影响的距离一般为工作面走向的70 m附近。

图4 支撑压力监测

3 结论

(1)为了分析切顶卸压的效果,利用数值模拟软件对巷道的两帮移近量和顶板底板的移近量进行了一定的分析,发现在预留煤柱20 m下的切顶后的巷道两帮移近量和顶板底板移近量分别减少了23%、16%,切顶卸压的效果明显。

(2)通过对不同的预留煤柱宽度下切顶卸压的效果分析发现,随着煤柱的尺寸增加,巷道的变形量有效的降低,但切顶卸压的效果得到了削减,所以适当的考虑煤柱的宽度和切顶卸压的应用可以有效降低巷道的变形量。

(3)通过现场对超前支撑压力的监测分析,发现超前支撑压力峰值出现在9.3~10.2 m的范围内,而影响的距离一般为工作面走向的70 m附近,为切顶卸压的作用距离提供了参考。