臭氧氧化半干法燃煤脱硝关键技术及技术经济分析

李 婷

(1.煤科院节能技术有限公司,北京 100013; 2.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013; 3.国家能源煤炭高效利用与节能减排技术装备重点实验室,北京 100013)

0 引 言

对于氧化部分,关键是选择高效的氧化剂和采取最佳的工艺条件。在种类众多的氧化剂中首选臭氧,因臭氧的氧化性很强,且低温下(<160 ℃)臭氧的热稳定较好,对NO的氧化效率和氧化选择性强。王智化等[5]、张瑞等[6]分别对不同温度、进口浓度条件下O3的热分解特性进行测试。结果表明,O3在150 ℃下10 s内分解率约为20%,而O3与NO的化学动力学反应时间仅需0.01 s,可见低温下臭氧自身分解对与NO的氧化反应影响不大。王智化等[5]对(100~200)℃下 O3对NO的氧化效率进行测试,结果表明在150 ℃、[O3]/[NO]=1.0 条件下,NO氧化率达到85%。纪瑞军等[7]通过对比O3氧化主要基元反应的化学动力学参数发现,O3与NO的氧化反应速率远大于SO2、HCl等的反应速率。由于氧化产物种类及物性对吸收环节有影响,相关研究较多。研究发现,O3与 NO的氧化产物组成受反应条件影响,主要影响因素有O3/NO 摩尔比、温度和停留时间[8-10]。O3/NO 摩尔比直接决定氧化产物种类,反应温度对反应速率和氧化产物都有影响,反应所需停留时间则受前两个因素的影响。当 O3/NO摩尔比不大于1时,NO 的氧化产物为 NO2,NO 氧化效率随着[O3]/[NO]的增大而增大;当 O3/NO摩尔比大于1时,部分NO2被氧化为 NO3,NO3与NO2反应生成 N2O5。

臭氧氧化脱硝的温度窗口与燃煤锅炉排烟温度(<160 ℃)基本重合,可直接利用锅炉尾部烟道作为氧化场所,特别适合燃煤工业锅炉的烟气净化。另外,该工艺还具有无二次污染(臭氧易分解成氧气),可结合脱硫技术实现硫硝重金属多污染物协同脱除等优点。以下重点介绍了1种臭氧氧化结合半干法吸收的脱硝工艺,并与其它2种常见烟气脱硝方法进行技术经济对比分析,为研究适合燃煤工业锅炉的烟气脱硝技术提供指导。

1 臭氧氧化结合半干法吸收脱硝

臭氧氧化结合半干法吸收脱硝工艺可将臭氧氧化与高倍率灰钙循环脱硫(NGD)工艺相结合[14],在同一装置内实现硫硝同时脱除,另外对重金属也有协同脱除作用。

以下对臭氧氧化结合NGD氧化脱硝的关键技术点进行介绍。

1.1 工艺原理

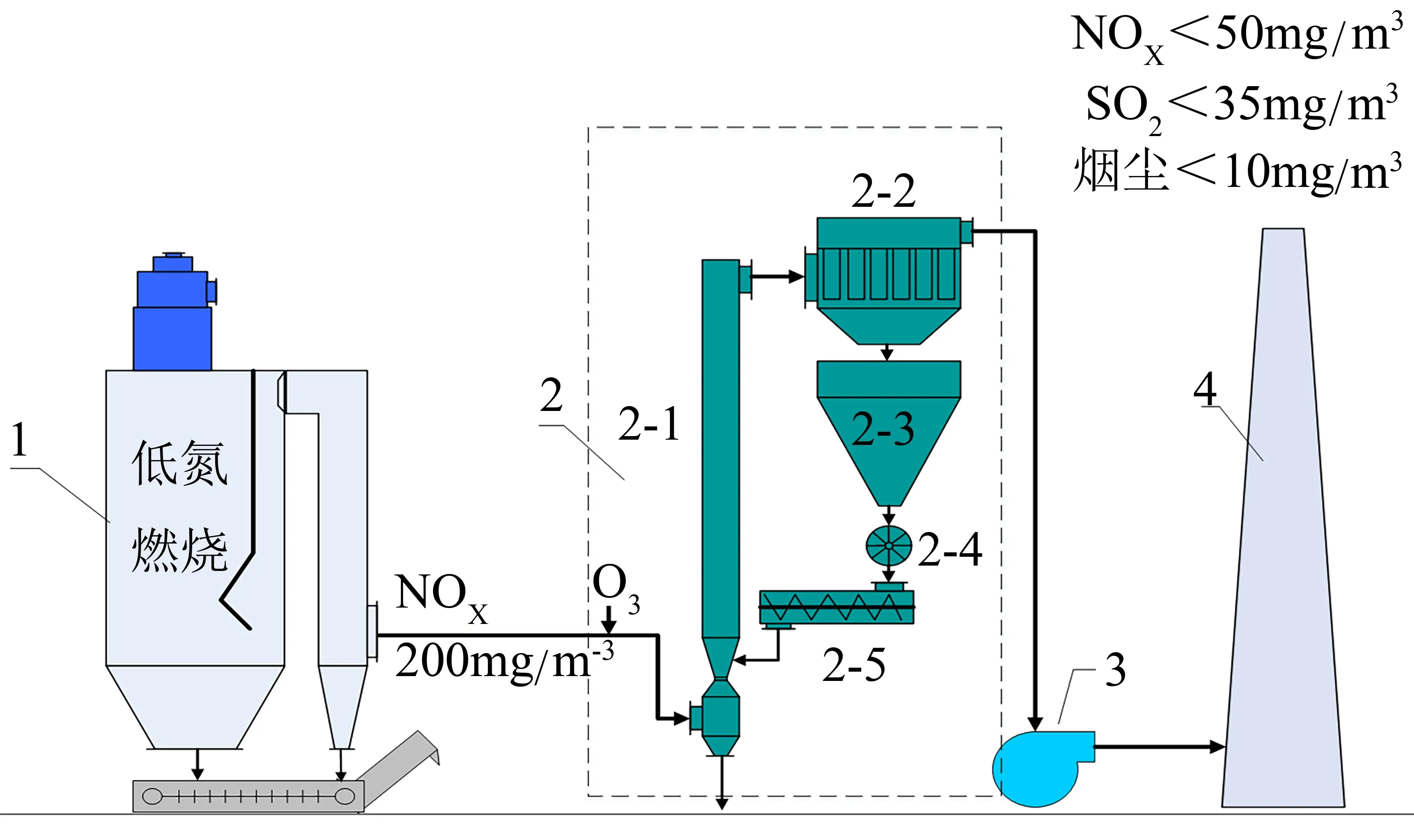

臭氧氧化结合NGD脱硝工艺流程如图1所示。NGD装置前部的一段烟道被作为氧化场所,从锅炉省煤器(或空预器)排出的热烟气进入氧化烟道,用强氧化剂臭氧将烟气中的NO氧化成高阶NOx,之后进入NGD反应器,在快速降温和潮湿条件下,烟气中的SOx、NOx、HCl等酸性气体与从增湿混合器送入反应器的高倍率循环灰中钙基活性组分在极短时间内发生中和反应,生成硫酸盐、硝酸盐等产物。高固气比的烟气出NGD反应器,经布袋除尘器除尘后其洁净烟气排入大气,未反应完全的吸收剂与脱硫脱硝灰均收集至循环灰仓,煤粉锅炉运行过程中不断产生新的飞灰,当循环灰仓富集的飞灰超过高料位时,旁路卸灰阀开启,超过有效循环量的多余飞灰自动卸入出(输)灰系统。从吸收剂储罐卸入吸收剂仓泵的新鲜消石灰也定期补充汇入循环灰仓,仓内富含吸收剂的飞灰通过底部供料器定量送入增湿混合器。出混合器的增湿飞灰借助负压作用被均匀送入吸收反应器并重新开始下一个循环。臭氧氧化结合NGD脱硝装置由臭氧发生装置、NGD反应器、给料阀、增湿混合器、工艺水系统、布袋除尘器、循环灰仓、仓泵、吸收剂储供等构成。

1—锅炉;2—高倍率灰钙循环吸收装置;2-1—吸收反应器; 2-2—布袋除尘器;2-3—循环灰仓;2-4—给料阀;2-5—增 湿混合器;3—引风机;4—烟囱图1 臭氧氧化结合NGD脱硝工艺流程Fig.1 Process flow chart of denitration by ozonation combined with NGD

1.2 氧化及脱硝效果

臭氧氧化结合NGD脱硝工艺在神东某锅炉房20 t/h煤粉锅炉上进行工业示范,已累计运行200 h,平均锅炉负荷18 t/h。氧化剂采用臭氧,吸收剂为粉煤灰和Ca(OH)2的混合物。额定工况下的氧化剂脱硝效果如图2所示,测试工艺条件为:初始NO浓度231 mg/m3~423 mg/m3、吸收温度75 ℃、氧化温度140 ℃、[O3]/[NO]为0.9~1.8。由图2可知,钙基吸收剂对NOx的吸收率为83%~89%,NO氧化率为74%~97%,总脱硝率为66%~87%。氧化率和脱硝率随 [O3]/[NO] 的增加呈上升趋势,氧化后NO浓度及装置出口NOx浓度则随之减少。在进口NO浓度为231 mg/m3、[O3]/[NO]为1.8时,脱硝率最高,试验装置出口的NO浓度达30 mg/m3,已达到超低排放水平。

图2 不同[O3]/[NO]对氧化、吸收及脱硝效果Fig.2 Different effects of [O3]/[NO] on oxidation, absorption and denitration

臭氧与NO的氧化属于快速不可逆过程,王智化等[5]研究发现,当[O3]/[NO]≤1时,NO的氧化产物主要是NO2;当[O3]/[NO]>1,即臭氧过量时,O3继续氧化NO2生成其它更高阶的NOx,如NO3、N2O5等,其水溶性比NO2高,相应的钙基脱除率也高。因此,在一定范围内 [O3]/[NO] 越高,脱硝效果越好,但臭氧逃逸也随之增多,因此在实际操作时需控制在合理范围。

2 技术经济分析

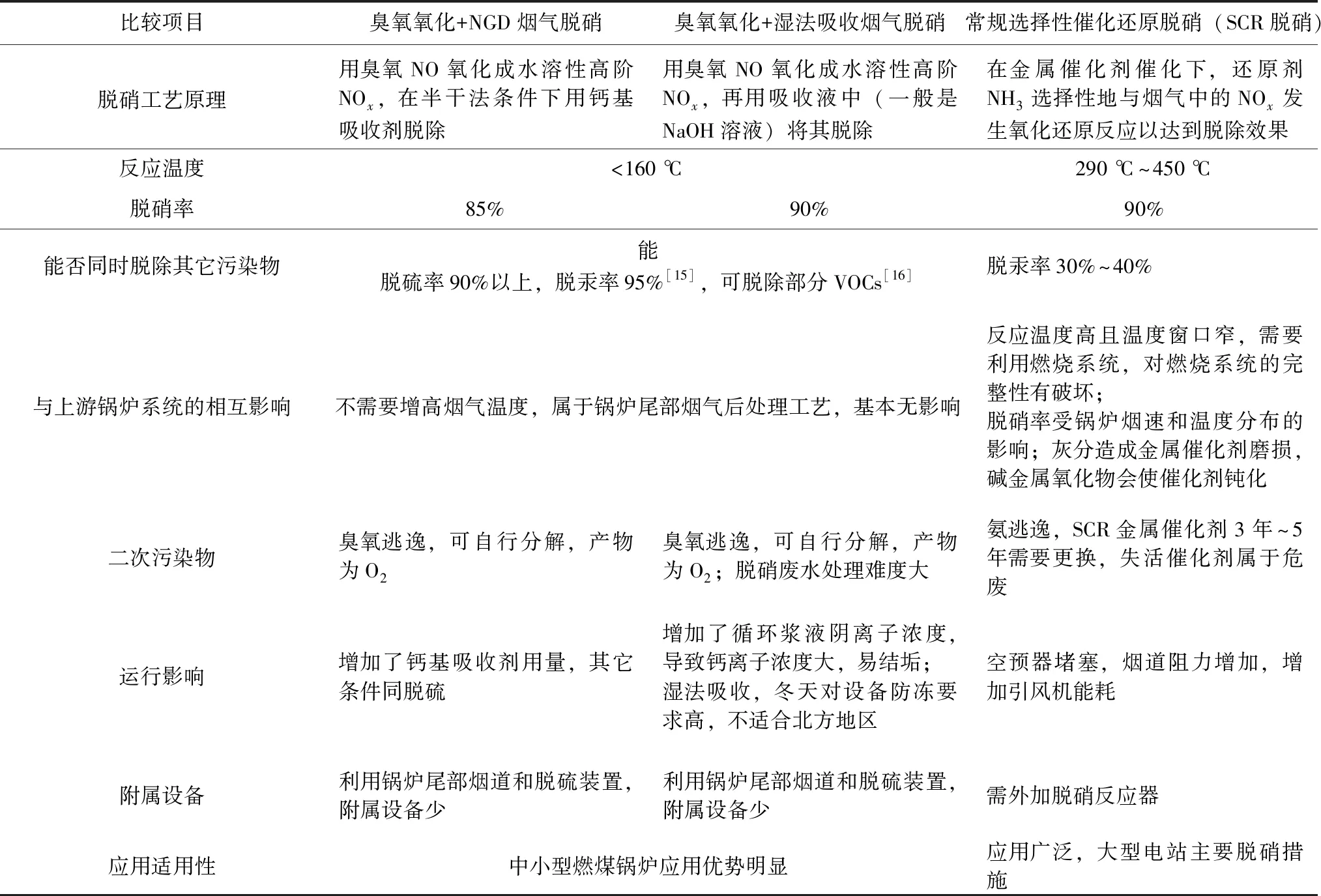

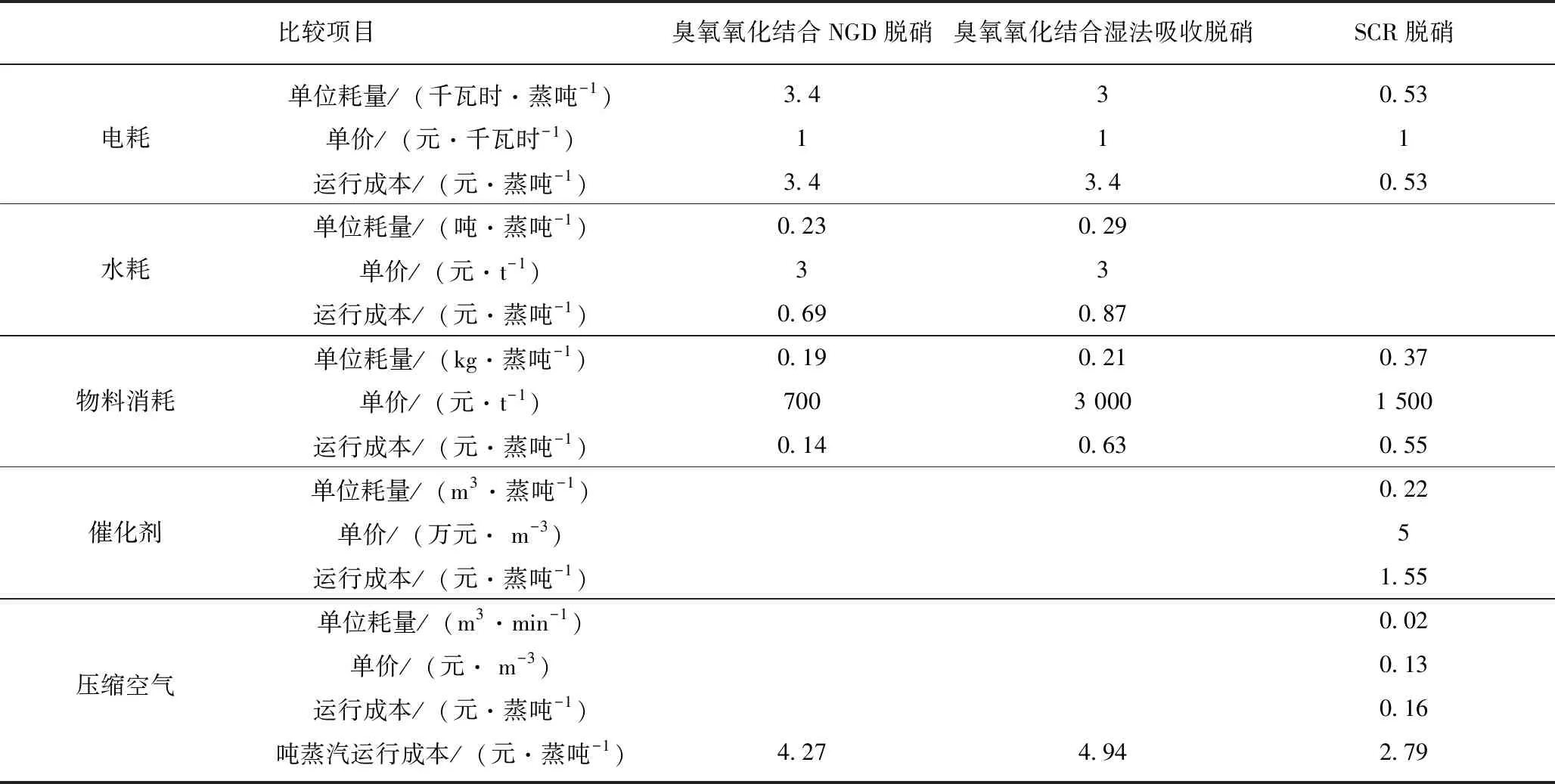

以臭氧氧化结合NGD脱硝与臭氧氧化湿法吸收脱硝、SCR脱硝的工艺特点、NOx超低排放物耗运行成本进行对比分析,结果见表1和表2。

由表1可知,SCR脱硝是主流烟气脱硝技术,脱硝效率高,但反应温度较高且对温度窗口有要求,反应器需要合适的安装空间,而中小型燃煤锅炉通常布局紧凑且场地有限,因此二者的匹配性较差。而臭氧氧化脱硝针对较低温度烟气(烟温<160 ℃),对烟气组分和灰分不挑剔,对安装位置亦无特殊要求,且能够同时高效脱除Hg和部分VOCs等污染物,因此其适用范围更广阔。其中,臭氧氧化结合NGD脱硝由于采用半干法吸收工艺,在节水及无废水产生等方面更具优势。

表1 不同烟气脱硝方法的工艺特点对比Table 1 Process characteristics comparison of different flue gas denitration methods

由表2可知,臭氧氧化脱硝的物耗运行成本总体高于SCR脱硝成本,其中氧化耦合NGD脱硝的费用相对采用碱液吸收的臭氧氧化湿发吸收工艺要低。但臭氧氧化脱硝同时具有脱硫功能,而SCR脱硝属于单一脱硝工艺,下游还需要配置烟气脱硫装置。因此,串联脱硫后,臭氧氧化结合NGD脱硝脱硫与SCR脱硝+湿法脱硫工艺的综合物耗成本基本持平。

表2 不同烟气脱硝方法的NOx超低排放物耗运行成本对比Table 2 Ultra-low NOx emission operation-cost comparison of different flue gas denitrification methods

3 结 论

臭氧氧化脱硝法是1种适合燃煤工业锅炉的高效低温烟气脱硝工艺。重点针对臭氧氧化半干法吸收脱硝的工艺原理及效果展开论述,并与其它烟气脱硝工艺的技术经济性进行分析讨论,主要结论如下:

(1)臭氧氧化脱硝法可利用碱液吸收和半干法钙基吸收工艺实现对氧化产物NOx的脱除,臭氧氧化结合NGD氧化脱硝采用半干法钙基吸收工艺,经工业试验验证,该氧化脱硝工艺的脱硝率最高可达87%,实现了NOx超低排放。

(2)通过技术经济对比分析,与臭氧结合湿法吸收脱硝法和SCR脱硝法相比,臭氧氧化结合NGD的半干法氧化脱硝工艺在技术上具有优势,硫硝脱除综合物耗成本比氧化结合湿法吸收工艺低,与SCR脱硝加湿法脱硫的工艺相当。

(3)臭氧脱硝运行成本中最大的一部分来源于臭氧发生电耗,因此该工艺的未来优化方向为进一步降低臭氧产生能耗以降低臭氧脱硝运行成本。