水煤浆提浓技术及其工业应用

苏 鑫

(1.煤科院节能技术有限公司,北京 10013;2.国家水煤浆工程技术研究中心,北京 100013; 3.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013)

0 引 言

煤炭是我国重要的基础能源,在未来相当长时期内煤炭引领能源的现状难以改变[1]。水煤浆是洁净煤技术的分支之一,其是由煤、水以及添加剂混合而成的煤基液体燃料和气化原料。水煤浆技术自20世纪80年代引入我国后,历经30余年的科技攻关与生产实践,生产与应用规模均处于全球领先地位[2-4]。水煤浆的应用范围极广,涉及冶金、化工、电力、建材、轻工、石油等领域,根据用途不同可将其分为燃料水煤浆和气化水煤浆。其中燃料水煤浆用于工业锅炉或中小电站锅炉,具有高效节能、环保排放、密闭清洁等优点。据统计,我国燃料浆的使用量已达2 000万t/a。在气化水煤浆领域,随着GE气化技术的引进,尤其随着我国具有自主知识产权的多喷嘴对置式水煤浆气化技术的研发成功,气化浆的用量也在急剧上升[5]。据不完全统计[6],截至2017年底,采用水煤浆为进料的气化炉,如GE、多喷嘴、多元料浆等,已投产数量超过300台,用浆量达2亿t/a以上,且随着大型新建项目的相继投产,其用量还将继续增加[7-8]。

在水煤浆研究初期,制浆用煤多以中等变质程度的煤种(气煤、1/3焦煤等)为主[4],但随着类似煤种的不断开采,其储量也日益减少,与此同时相应的煤价亦逐渐增加,因此,变质程度较低的低阶煤逐渐被用作主流的制浆用煤[9],如长烟煤、不黏煤。但低阶煤的煤质特征使得用户在使用常规制浆工艺的条件下很难制出具有优良流变特性的高浓度水煤浆,不利于燃烧和提高气化炉效率[10-11]。有研究表明,气化水煤浆浓度每提高1个百分点,生产1 000 Nm3合成气的煤耗、氧耗分别降低10 kg、10 Nm3[12]。因此,无论水煤浆锅炉或气化炉,水煤浆作为原料都是其生产中需控制的重要环节,而水煤浆浓度属于其核心指标,浓度越高则进入炉内的水分越少,也就更有利于燃烧和气化,因而如何利用低阶煤制备出具有优良流变特性的高浓度水煤浆已成为行业内急需解决的问题。粒度级配是水煤浆制浆及提浓技术的关键,根据该核心理论,国内众多科研院所和企业展开研究[13-14],逐渐探索出“分级研磨制浆工艺”并将其应用于实际生产。

1 级配理论

1.1 分形级配理论

分形几何学可定量描述不同形状颗粒群体的空间特性,对于复杂的几何形体可采用分形理论。水煤浆具有复杂的微观结构,其属多级、多层次的复合燃料体系,尤其煤粉的粒度级配具有突出的自相似性,满足分形理论的应用条件。

分形理论可以很好地描述水煤浆粒度级配状态,应用PFC2D(Particle Flow Code in 2 Dimension)/PFC3D(Particle Flow Code in 3 Dimension)软件可以通过模拟颗粒堆积状态预测分形级配模型,进而计算出颗粒的堆积效率。以下为模型的推导建立过程。

由分形理论分形维数的定义可得:

(1)

经整理可得:

(2)

式中,N(r)为粒径小于r的颗粒含量;N(rmax)为不同粒径的颗粒总量;r为某颗粒粒径,μm;rmax为最大颗粒的粒径,μm。

根据上式可得在[r,r+dr]粒径区间内的颗粒含量为:

(3)

式中,yv(r)为表示粒径小于r的颗粒百分含量,%;V(r)为表示粒径小于r的颗粒数量;V(rmax)为表示总的颗粒数量;r为表示煤的颗粒粒径,μm;Df为表示分形维数;rmin为表示最小煤颗粒的粒径,μm;rmax为表示最大煤颗粒的粒径,μm。

1.2 粒度分布与成浆性关系

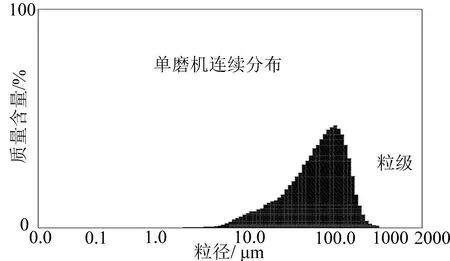

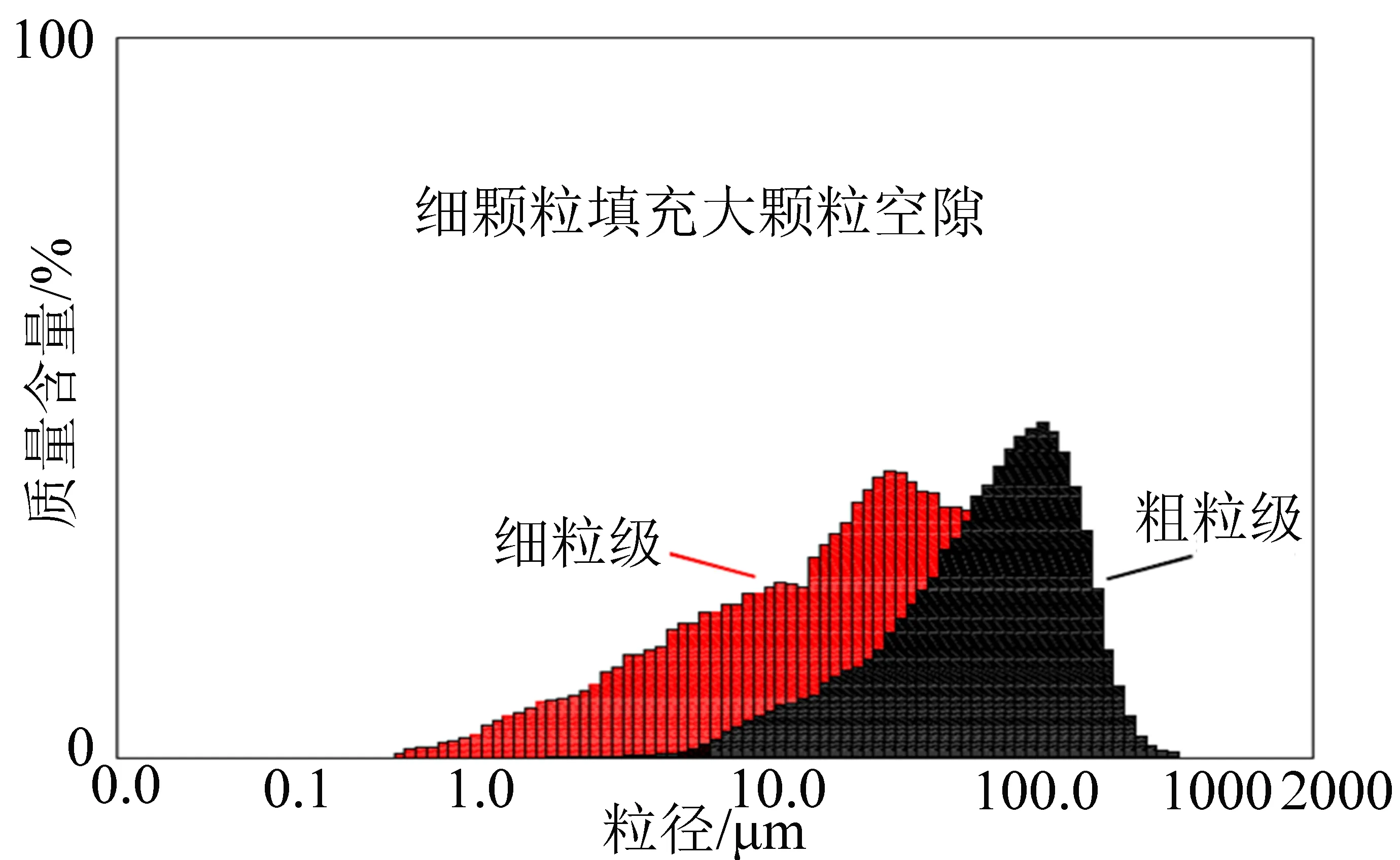

在实际生产中,采用单磨机设备最终制得的水煤浆原料通常属于单峰连续分布的状态,而采用分级研磨工艺则会出现双峰甚至多峰连续分布的状态。通过长期对单磨机和分级研磨的粒度分布研究,将实验室的大量结果进行统计,发现了单磨机出料粒度大致符合连续的单峰正态分布,如图1所示。分级研磨是在单磨机出料粒度的基础上再取部分煤粉进行超细研磨,所以分级研磨出料粒度大致符合连续的双峰分布情况,如图2所示。

图1 单磨机出料粒度分布Fig.1 Particle size distribution of single mill discharge

图2 分级研磨出料粒度分布Fig.2 Particle size distribution of graded grinding

从图1、图2可看出,单磨机的分布基本符合1个正态分布,中粒径煤粉含量较高。分级研磨是将部分粗粉磨细,然后用细粉填充到粗粉中,所以可看到图中出现了连在一起的双峰。图2中的煤粉进行级配,无疑其堆积密度远高于图1中的单磨机煤粉的堆积密度,即分级研磨的粒度级配堆积效率高于单磨机的堆积效率。

1.2.1单峰堆积效率

采用PFC2D对连续分布下不同平均粒径的颗粒分别进行模拟计算,模拟结果如图3所示。

图3 等径颗粒堆积模拟计算结果Fig.3 Simulation results of equal diameter particle accumulation

1.2.2双峰堆积效率

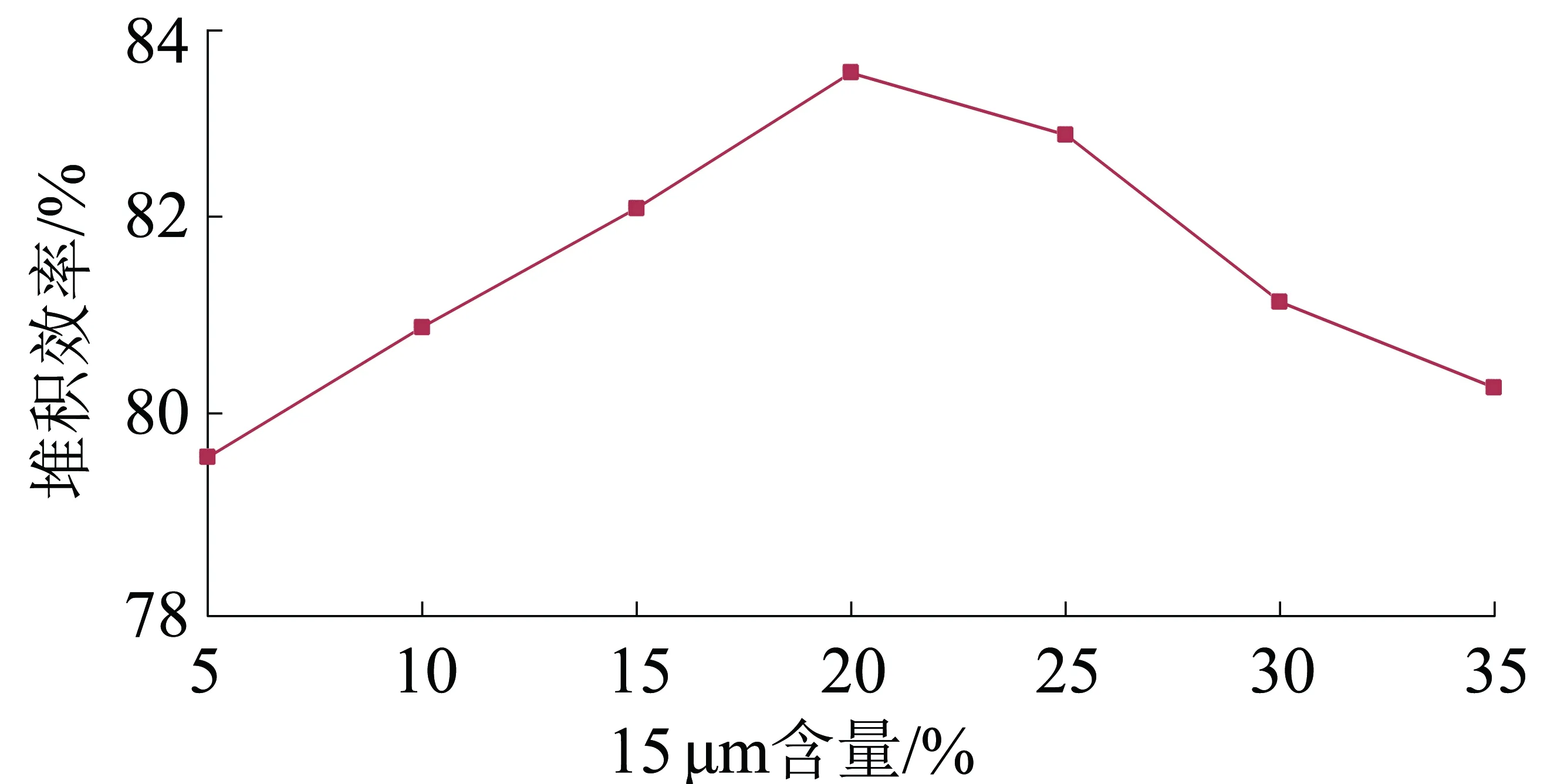

运用PFC2D将2种不同粒径分布的颗粒进行模拟计算,找寻细颗粒含量对颗粒整体堆积效率的影响规律,其中模拟的颗粒平均粒径(D[4,3])分别为125 μm和15 μm。在平均粒径为125 μm的颗粒中加入不同比例平均粒径为15 μm的细颗粒后,堆积效率的变化情况如图4所示。

图4 双峰级配模拟计算结果Fig.4 Simulation results of double-peak graded blending

由图4可看出,随着平均粒径为15μm的细颗粒含量的增加,双峰级配的堆积效率呈现出先增加后降低的趋势。当细颗粒含量为20%时,堆积效率最高能达到83.52%,较单峰级配堆积效率平均提高了4.2%。因此,对双峰级配制浆工艺而言,适当增大细粒含量,使细颗粒占比达20%左右,可以制得较高浓度的水煤浆。

2 工业试验

内蒙古某公司年产20万t甲醇项目目前采用水煤浆气化技术,气化水煤浆制备系统以鄂尔多斯本地低阶煤为制浆原料,每天处理干煤约1344 t。制浆系统由2条棒磨机(φ3.2 m×4.5 m)生产线组成,2条全开无备用,每条棒磨机生产线每小时制浆能力为28 t干煤,采用单棒磨机制浆工艺。由于煤浆浓度偏低,使有效气含量偏低,比煤耗、比氧耗偏高。同时煤浆中过多的水在炉内变为蒸汽后占用了一定空间,降低了气化炉的转化效率,严重影响了企业在行业内的竞争优势。因此,为了提高制浆浓度、实现增产降耗,采用低阶煤分级研磨高浓度水煤浆制备专利技术和设备进行煤浆提浓,对原有的制浆系统进行升级改造,涵括增设1台CYM11000C1型超细研磨机。改造完成后,制浆系统由2套φ3.2 m×4.5 m棒磨机和1套CYM11000C1型超细研磨机组成,棒磨机2开无备用,超细研磨机常开。

2.1 煤质分析

公司气化用煤来自周边矿井,采用阳塔煤为制浆用煤,阳塔煤的煤质分析见表1。由表1可知,该生产用煤属于中高水分、特低灰、中热值、中等可磨的低阶不黏煤,灰熔融性温度较低,有利于GE气化炉平稳运行,该煤种属于难成浆煤种。

表1 阳塔煤的煤质分析数据Table 1 Coal quality analysis data of Yangta coal

2.2 改造方案

2.2.1工艺流程

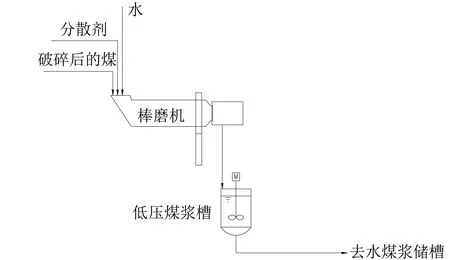

原有煤浆制备系统为单棒磨机制浆工艺,生产流程如图5所示。具体过程如下:经过破碎的煤、制浆水和水煤浆添加剂由棒磨机入口进入,经过棒磨机内钢棒的研磨后,浆体通过棒磨机末端的滚筒筛,符合要求的煤浆通过滚动筛进入低压煤浆槽,再由煤浆泵输送至高压煤浆槽供气化使用。该工艺虽流程相对简单,但所制水煤浆的粒度分布不合理,浆浓度偏低,存在着流态及稳定性差等问题。

图5 原有制浆系统工艺流程Fig.5 Process flow chart of original pulping system

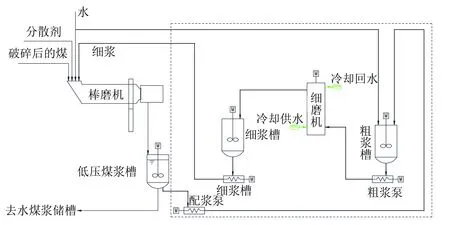

原生产系统经过改造后新增1套细浆制备系统。改造后的制浆工艺为“分级研磨制浆工艺”,该工艺将“选择性粗磨”和“超细研磨”进行有机结合,增加煤粉颗粒的堆积效率,优化产品的流动性及稳定性,其工艺流程如图6所示,其中虚线内为新增细浆制备系统。

图6 改造后制浆系统工艺流程Fig.6 Process flow chart of pulping system after transformation

煤浆槽中少部分煤浆(20%)通过配浆泵输送到粗浆槽,并与配水管道的流量值形成串级(配水管道带有与配浆泵流量形成串级的调节阀),通过自动计算后配入一定量的工艺水,稀释后的煤浆通过泵送入超细研磨机,研磨合格的细浆最终通过细浆泵重新输送至棒磨机中。此套工艺可优化煤浆粒度级配,适当增加大小颗粒的粒径差,显著改善其流变性,达到提浓降耗的目的。

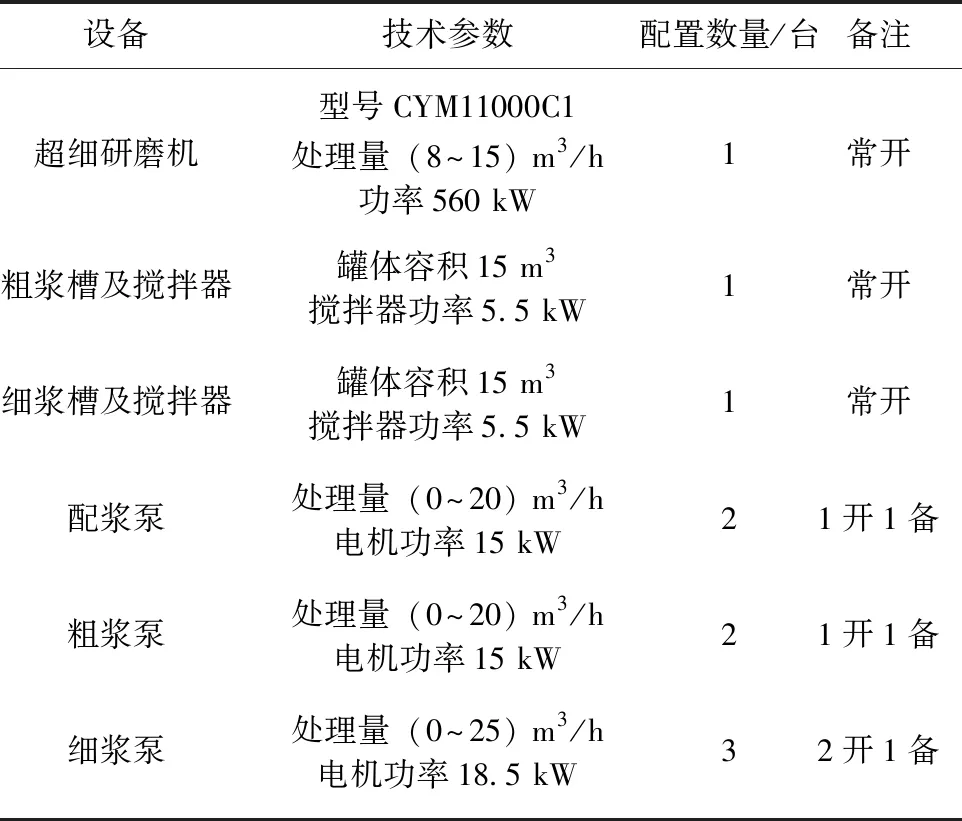

2.2.2主要设备

根据生产规模改造配置1台CYM11000C1型超细研磨机,整套系统共配置2台配浆泵、2台粗浆泵、3台细浆泵,主要设备及相关参数见表2。

表2 新增主要设备及相关参数一览表Table 2 List of new main equipment and correlation parameter

2.3 运行效果

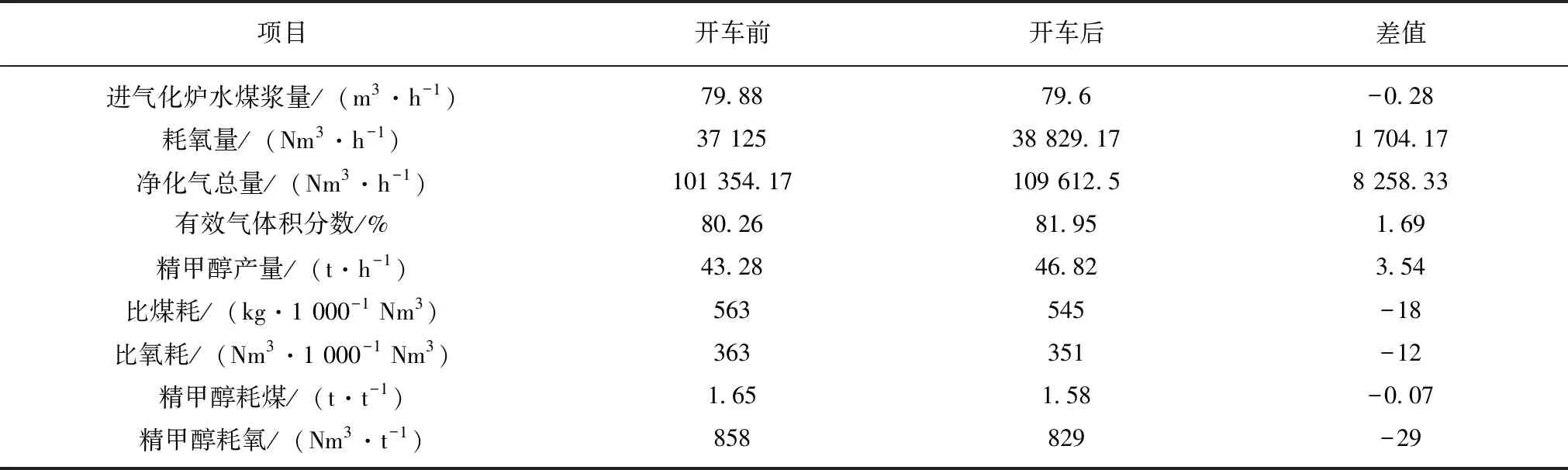

原有煤浆制备系统改造前后的煤浆指标见表3,其中水煤浆浓度采用干燥箱干燥法测定,表观黏度采用同轴双转桶黏度计法测定,稳定性采用倾倒法测定。煤浆提浓前后气化工段运行效果见表4。

表3 提浓系统开车前后水煤浆指标Table 3 Coal water slurry indicators before and after system open

表4 提浓系统开车前后气化工段运行效果Table 4 Operating result of gasification section before and after system open

从表3可知,增加提浓系统后煤浆中煤粒的粒度级配得到优化,煤浆浓度提高2.6%,表观黏度为821 mPa·s,且通过加入细浆,生产的水煤浆稳定性也有所好转,析水率由原来的2.8%减至2.2%。细浆的加入改变了原有煤浆的粒度级配,适当增加煤浆中大小煤粒的粒径差,使小颗粒可更有效填充至大颗粒的间隙中,增加了颗粒间的空间位阻,减小了大颗粒沉降速度,稳定性有所好转。

提浓系统运行后,棒磨机的出浆情况亦有所好转,出料端滚筒筛不易堵塞,冲洗频率降低,此为细浆加入后充当了颗粒之间的“润滑剂”,在煤浆流动时,作为复合流的水煤浆,其垂向分布更加均匀,有利于减小流动阻力[15]。

从表4可知,通过增加煤浆提浓系统,气化工艺的比煤耗由原来的563 kg/1 000 Nm3降至545 kg/1 000 Nm3,比氧耗由原来的363 Nm3/1 000 Nm3降至351 Nm3/1 000 Nm3,有效气体积分数也由原来的80.26%提高到81.95%,主要因为水煤浆浓度提高后,进入气化炉的水分减少,在气化炉操作温度不变的情况下,减少给氧量,使煤中的碳更多地向CO转变,有效气含量增加。改造后吨精甲醇耗煤及耗氧均有所降低,具有显著的经济效益,提高了企业的竞争力。

3 结 论

(1)根据分形级配理论,利用PFC2D对单峰堆积效率和双峰堆积效率进行计算的结果表明,利用平均粒径15 μm的煤粒填充平均粒径125 μm的煤粒,形成的双峰级配堆积效率最高可达83.52%,较单峰级配提高4.2%。

(2)根据计算结果在工业上进行验证,采用分级研磨制浆工艺后,在气化用煤和添加剂用量不变的前提下,水煤浆浓度由60.2%上升到62.8%,增加了2.6个百分点;水煤浆浓度提高后,气化比煤耗降低了18 kg/1 000 Nm3,比氧耗降低了12 Nm3/1 000 Nm3,有效气体积分数提高了1.69个百分点,吨精甲醇耗煤减少0.07 t,耗氧减少29 Nm3,经济效益显著。

(3)增加提浓系统后,煤浆的粒度分布得到优化,使煤浆的稳定性有所好转,且通过细浆的“润滑”作用,产品的流动性得以改善,棒磨机出料端更加顺畅,减少了冲洗频率。