基于煤粉预燃的深度空气分级低氮燃烧技术研究

张 鑫

(1.煤科院节能技术有限公司,北京 100013; 2.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013; 3.国家能源煤炭高效利用与节能减排技术装备重点实验室,北京 100013)

0 引 言

随着国家对煤炭资源清洁利用和环保要求的不断提升,燃煤锅炉实现超低排放已成为普遍标准,如要求烟尘≤10 mg/Nm3、SO2≤35 mg/Nm3、NOx≤50 mg/Nm3,同时降低煤炭燃烧利用过程中的污染物初始排放日益成为人们关注的重点,其中低氮燃烧技术即为主要研究内容之一。资料表明,在理论上NOx生成有3种不同机理:热力型NOx由空气中N2高温氧化而成;燃料NOx由燃料中的化学氮转换而成;快速NOx由氮氢基同分子氮发生反应以及随后原子氮又与氢氧基相互作用而形成。一般燃烧装置中快速型NOx生成量很少,锅炉燃烧产物中氮氧化物以NO为主,约占90%以上。其中对于燃煤锅炉,NOx来源主要有两类:燃烧初期生成的燃料型NOx与燃烧后期生成的热力型NOx,前者占比超过70%~80%[1]。燃料型NOx由煤粉中含氮有机物(挥发分氮和焦炭氮)与氧气燃烧反应生成,对其影响最大的是空气和燃料的混合比,其次是温度;热力型NOx来自于高温条件下氮气的氧化,研究表明,温度超过1 500 ℃时热力型NOx大量产生;快速型NOx则由氧气与煤粉燃烧中间产物(HCN和N)在高温下快速反应生成[2-3]。煤粉燃烧过程中3种NOx类型所占比例见表1[4]。

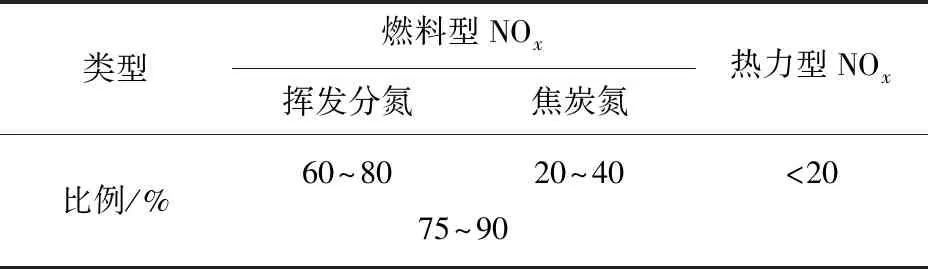

表1 煤粉炉NOx比例Table1 NOx proportion of pulverized coal furnace

实践证明,对于煤粉燃烧,通过控制燃烧过程中的过量空气系数,即把控煤粉与助燃空气的接触时机,可起到大幅降低氮氧化物的效果,通常采用空气分级低氮燃烧技术即可有效利用该原理。西安交通大学的刘兴等[5]也认为,目前热力型NOx的控制策略主要是控温;燃料型NOx的控制策略主要采用精准调控过量空气系数,即保持主燃区欠氧,使其处于还原性气氛中燃烧,此为目前降低NOx排放的核心思想。在此基本思想指导下,一些不同方式的低氮燃烧技术陆续诞生,如早期日本的高温空气燃烧技术(High Temperature Air Combustion)[6]、德国的无焰氧化(Flameless Combustion)[7]、意大利等国的温和燃烧(MILD Combustion)[8]等,近期在煤粉燃烧技术领域,如国电烟台龙源电力技术股份有限公司的双尺度超低氮燃烧技术、哈尔滨工业大学多次分级中心给粉旋流煤粉高效低氮氧化物燃烧技术、德国扎克集团CONOX UCC低氮燃烧技术等均具有一定的代表性,其NOx初始排放普遍在200 mg/Nm3左右。在循环流化床燃烧技术领域,由于燃烧温度较低,一般可达到(100~200)mg/Nm3的NOx初始排放水平[9],清华大学岳光溪、吕俊复团队开发的基于炉内脱硫和低氮燃烧的超低排放循环流化床锅炉技术已实现NOx初始排放低于50 mg/Nm3,中国科学院工程热物理研究所研发的第二代低氧补燃技术也已达到100 mg/Nm3以下的初始排放水平。目前煤粉燃烧技术相较循环流化床燃烧在污染物初始排放方面研究进展滞后,因而对于煤粉低氮燃烧技术需进行持续的研究及创新。

张磊等[10]提出,解耦燃烧工艺是有前景的减少NOx排放的工艺之一,刘兴等[5]对煤粉热解气化耦合燃烧超低氮燃烧技术进行了系统梳理,其中提到煤科院的中心逆喷强旋流燃烧技术。斯东波[4]、颜祝明[11]、刘敦禹等[12]均在深度空气分级低氮燃烧方面有所研究,但主要对象为电站煤粉锅炉四角切圆燃烧器;韩佳宸等[13]在进行无烟煤低氮燃烧实验中指出,采用深度空气分级,主燃区过量空气系数为0.6和0.8,且NOx的还原效率较高;煤科院王鹏涛[14]对预燃式煤粉深度空气分级燃烧进行了数值模拟研究,进一步证明了深度空气分级对降低氮氧化物生成量有积极的促进作用。煤科院自2013年启动煤粉低氮燃烧技术研究工作,在中心逆喷强旋流煤粉预燃技术基础上采用深度空气分级技术,已在14MWth及以上工业系统试验中取得阶段性成果,可为煤粉低氮燃烧技术发展提供借鉴。

1 技术原理

由于试验采用中心逆喷强旋流煤粉预燃室,使燃烧系统更易于分级配风技术的应用且较易实现深度空气分级,以达到创造还原性气氛场、抑制NOx生成的目的。基于此点,对燃烧系统的配风策略进行优化,其深度空气分级配风示意如图1所示。

图1 深度空气分级配风示意Fig.1 Deep air staged combustion system

一次风用于将煤粉送至预燃室,并在前部着火引燃;二次风提供煤粉着火及初步燃烧所需的空气;三次风提供煤粉在炉膛内进一步燃烧所需的空气,通过调节二次风与三次风的比例以实现深度空气分级燃烧。

2 试验系统及试验方法

2.1 试验系统

试验所选用燃烧器额定热功率为7 MW,带有煤粉预燃室,一次、二次助燃风采用常温冷空气。燃烧器出口连接φ1 800 mm、长度为9 000 mm的钢制圆筒作为炉膛,在炉膛前端设置三次风。煤粉低氮燃烧试验系统工艺流程如图2所示,现场实物如图3所示。

图2 煤粉低氮燃烧试验系统示意Fig.2 Diagram of the experiment system with low nitrogen combustion of pulverized coal

图3 煤粉低氮燃烧试验现场实物图Fig.3 Physical map of the experiment with low nitrogen combustion of pulverized coal

用于助燃的二次风和三次风分别由独立风机提供,采用螺旋式煤粉供料器,供料量调节范围为0~1 200 kg/h,在距离炉膛入口轴线方向0.5 m、2 m、3.5 m、5.0 m、6.5 m和8.0 m的位置分别设置热电偶用于测量炉膛内温度分布,在炉膛出口处设置烟气取样管,取样管连接德图(testo 350)烟气分析仪,采集的NOx数据按照O2含量9%浓度基准值折算。

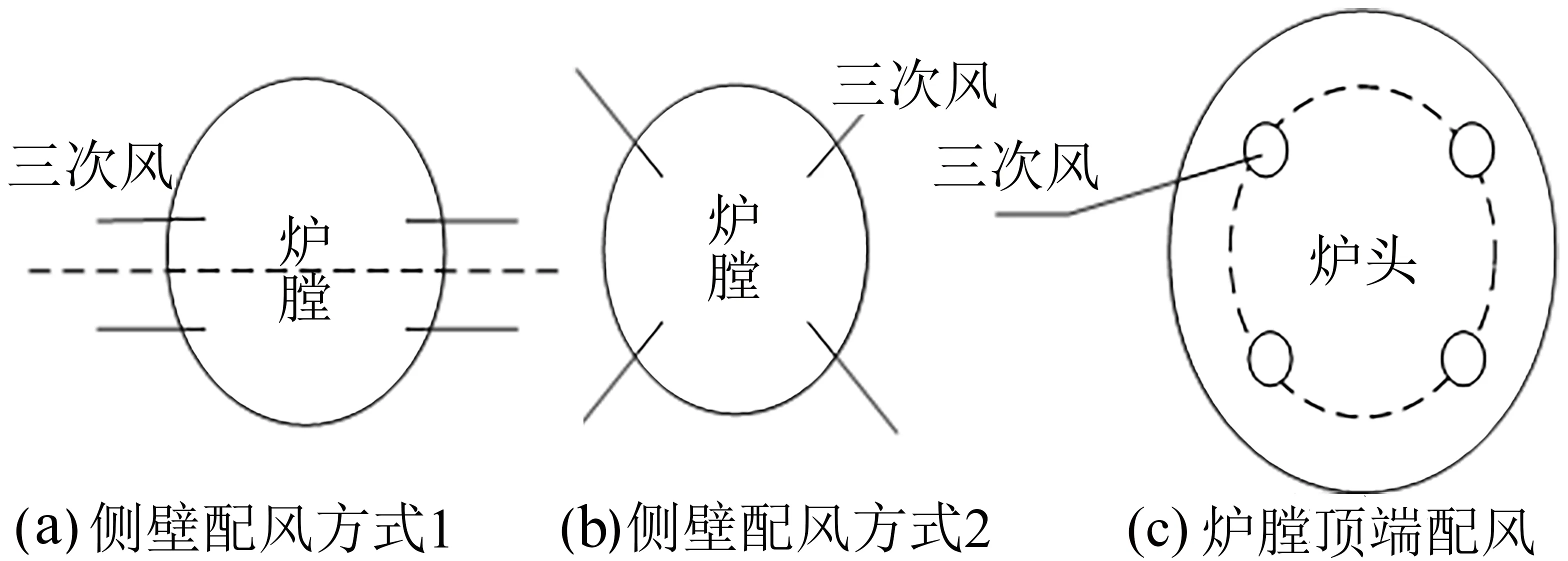

三次风的配风位置分别选取在炉膛入口侧壁和顶端2个位置,其中顶端、炉膛侧壁均设置4个喷口,顶端配风和侧壁配风通过蝶阀独立控制。其中炉膛顶端的配风位置是在距离中心450 mm的圆周上均布4路直径为65 mm的三次风管;炉膛侧壁配风位置设在距炉膛顶端4.5 m的断面位置,此处射流火焰温度在1 000 ℃~1 200 ℃,几乎没有热力型NOx产生,此为主燃区和燃尽区的边界,适宜配入三次风。在炉膛圆周布置4路直径为65 mm的三次风管,4根风管采用对角对冲和相邻对冲2种布置方式,三次风管布置示意如图4所示,其中图4(a)和图4(b)分别表示2种炉膛侧壁配风方式,图4(c)表示炉膛顶端配风。

图4 三次风管布置模式Fig.4 The arrangement type of the tertiary air duct

2.2 试验煤种

采用神华神东补连塔矿烟煤作为试验煤种,该煤种挥发分含量高,着火性能好,采用深度空气分级技术能获得较好的低NOx初始排放效果。其初步煤质分析数据见表2,定制采购的煤粉直接送至试验现场的煤粉仓,测得试验煤粉的中位粒径为:d50=40 μm。

表2 神东补连塔矿烟煤煤质分析数据Table 2 Coal quality analysis data of the Shenhua bituminous coal

2.3 试验方法

此次热态台架试验涉及煤粉给料、送风、煤粉燃烧、数据测量等重要环节,各路助燃风量由安装于送风管道的孔板流量计实测得到,并由电动蝶阀调节风量大小,尾部烟气分析仪可实测炉膛出口氧含量,煤粉供料量和热负荷以总助燃空气量和炉膛出口氧气量为基础计算获得。

燃烧产生的NOx初始排放值由炉膛出口的烟气分析仪测得,并进行相应折算。

以相同负荷未采用分级配风工况下测得的NOx初始排放值为基准,将其它工况相比基准工况数值的减少率定义为脱硝效率,折算后的NOx初始排放值与脱硝效率均可用于评价低氮燃烧效果。烟气中CO的测量浓度值,将其用于判定燃烧是否充分。

对分级配风比例、炉膛顶端及炉膛侧壁2个三次风配风位置对低氮燃烧效果的影响进行试验考察,通过炉膛温度的辅助判断,确定了炉膛侧壁配风的最佳位置,因此未选取多组炉膛侧壁三次风配入位置进行试验。

3 试验结果与讨论

3.1 分级配风对比未分级配风

在供粉量和总风量基本保持不变(即负荷不变)的条件下,工况1未实施分级配风;工况2和工况3三次风由炉膛前端(以下简称炉头)配入,其中工况2、工况3的风管出口风速分别为28 m/s、62 m/s,配风方式如图4(c)所示;工况4三次风由炉膛侧壁配入,三次风相邻对冲布置,配风方式如图4(a)所示;工况5三次风由炉膛侧壁配入,三次风对角对冲布置,焦点为炉膛中心,配风方式如图4(b)所示。

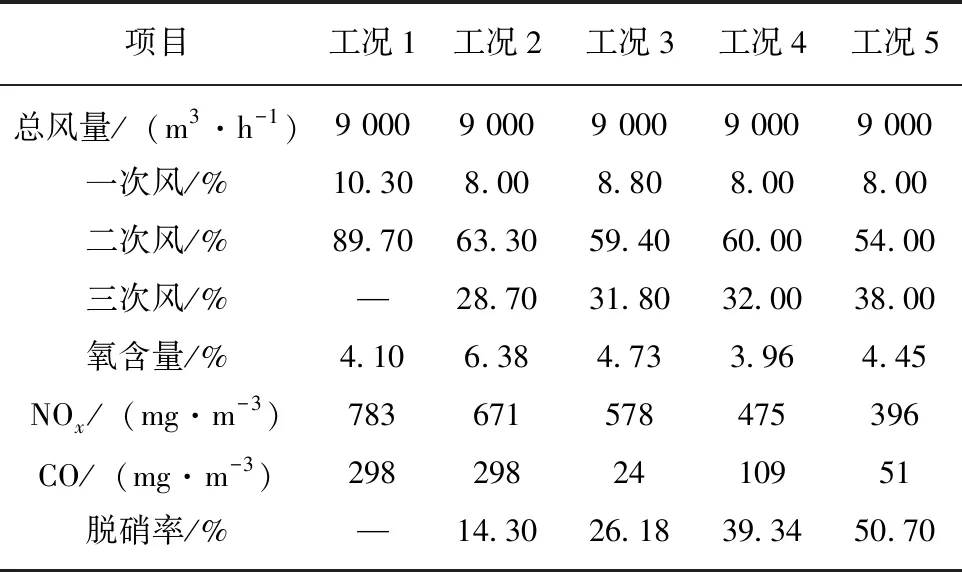

根据公开资料,电站煤粉锅炉燃尽风设计风量一般不超过总风量的30%,采用相对较浅的空气分级,主燃区空气过量系数一般控制在0.9~1.0[15],此次深度空气分级试验为了获得较好的低氮效果,将主燃区过量空气系数控制在0.74~1.0[16],三次风所占比例一般大于总风量的28%,配风参数和测试数据见表3。

由表3可知,相比未分级配风工况,采用空气分级配风后的脱硝效率在14.3%~50.7%。对比工况2与工况3,当三次风配风比例由28.7%提高至31.8%时,NOx初始排放由671 mg/m3降至578 mg/m3,同时炉膛出口CO含量显著降低,燃烧效率提高。分析其原因可能由于炉头配入的三次风风速过低时,三次风与主燃区火焰较早混合且混合不均匀;风速提高后,在惯性力作用下,三次风与主燃区混合位置推后,避开了火焰高温区,提高了低氮效果,同时混合更加均匀,利于后续充分燃烧。对比工况3与工况4可知,两工况三次风配风量相近,但工况4的脱硝效率高于工况3,究其原因可能因为炉膛侧壁配风在三次风与火焰混合方面其控制更精准,并保证了炉膛前部充足的还原气氛区,更加有利于抑制氮氧化物的生成。工况5与工况4的配风位置相同,但其三次风配风量有所提高,因此NOx排放进一步降低。对比工况3、4、5,工况3三次风炉内停留时间最长,混合更为充分,因此出口CO浓度较低;工况4与工况5三次风炉内停留时间相同,工况5三次风速提高,与煤粉接触时间增加,NOx初始排放和CO浓度均有所降低。

表3 三次风量对NOx的影响Table 3 The effect of the tertiary air on NOx

3.2 三次风比例对NOx的影响

调节三次风配风比例主要包涵2种方式:①保持总风量不变,即炉膛出口氧含量基本不变,调节三次风量与二次风量;②保持三次风量不变,调节二次风量,进而炉膛出口氧含量随之变化。以下针对上述2种方式分别阐述。

3.2.1维持总风量不变

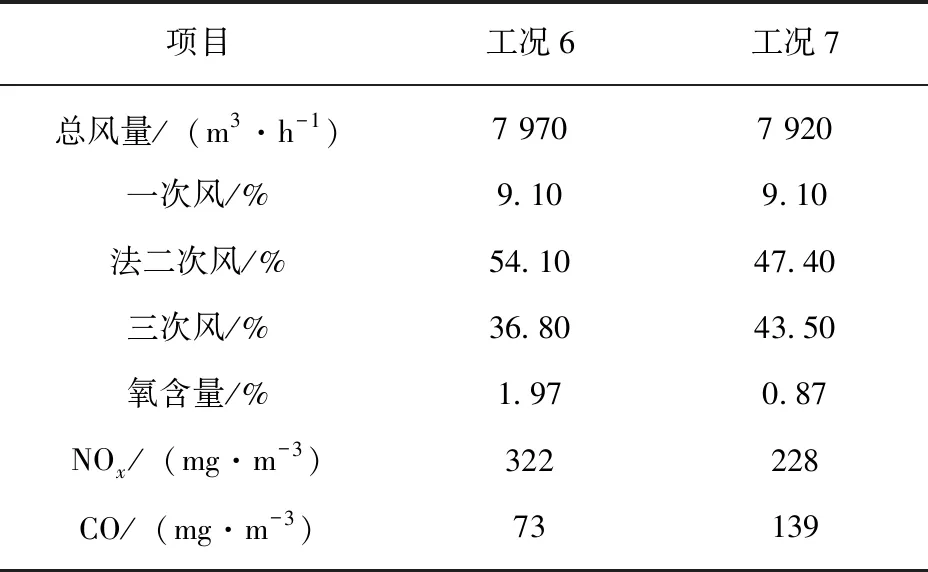

总风量基本不变时,不同二次风与三次风比例的2种工况对NOx影响对比见表4。

表4 三次风比例对NOx影响(总风量不变)Table 4 The effect of tertiary air proportion on NOx (keep the total air volume constant)

对比工况6与工况7,当三次风配风比例由36.8%增至43.5%时,炉膛出口NOx浓度由322 mg/m3降至228 mg/m3,降幅约30%,但当三次风比例较大时,出口CO浓度也逐渐提高,可能原因是三次风的风量过大而导致火焰温度先降低后升高,反应速率、煤粉燃烧效率均降低。同时发现在相同配风量下两工况的氧含量相差较大,分析原因可能由于供料出现波动时两工况的实际供料量存在差异,也可能存在取样断面氧含量分布不均匀问题。

3.2.2维持三次风量不变

保持三次风量基本不变,同时降低二次风配风量,即三次风配风比例相应提高。三次风量不变时其风量比例对NOx影响如图5所示。其中,侧壁配风方式1、方式2分别如图4(a)、图4(b)所示。

图5 三次风比例对NOx影响(三次风量不变)Fig.5 The effect of proportion of tertiary air on NOx (keep the third air volume constant)

在三次风配风比例低于40%左右时,三次风配风比例的提高均有利于抑制NOx生成。3种配风方式下,低氮最佳效果均为NOx初始排放200 mg/m3左右。其中侧壁配风方式2的低氮效果最佳,最佳工况炉膛出口平均NOx排放值为189 mg/m3。但三次风配风比例并非越高越好,在2种侧壁配风方式试验中,当配风比例大于42%时,NOx排放值反而随三次风比例增加而增加。与此类似,Spliethoff H[17]研究表明,当主燃区过量空气系数低于0.7时,继续降低主燃区过量空气系数不能降低NOx排放。原因可能是二次风量过低时,炉膛前部火焰(热烟气)喷射速度偏低,反应进程提高,温度升高,造成热力型NOx升高。

3.3 不同配风位置对NOx的影响

对于采用炉头配风和炉膛侧壁配风的2种方式,低氮燃烧最优工况见表5。炉头配风NOx平均排放量为204 mg/m3,炉膛侧壁配风NOx平均排放量为189 mg/m3。分析试验数据,炉膛侧壁配风氧含量波动较小,其原因可能由于侧壁配风速度以径向速度为主、炉头配风速度以轴向速度为主,在炉膛出口截面上侧壁配风新鲜空气径向分布更均匀。

表5 不同三次风位置对NOx影响Table 5 The effect of the different tertiary air locations on NOx

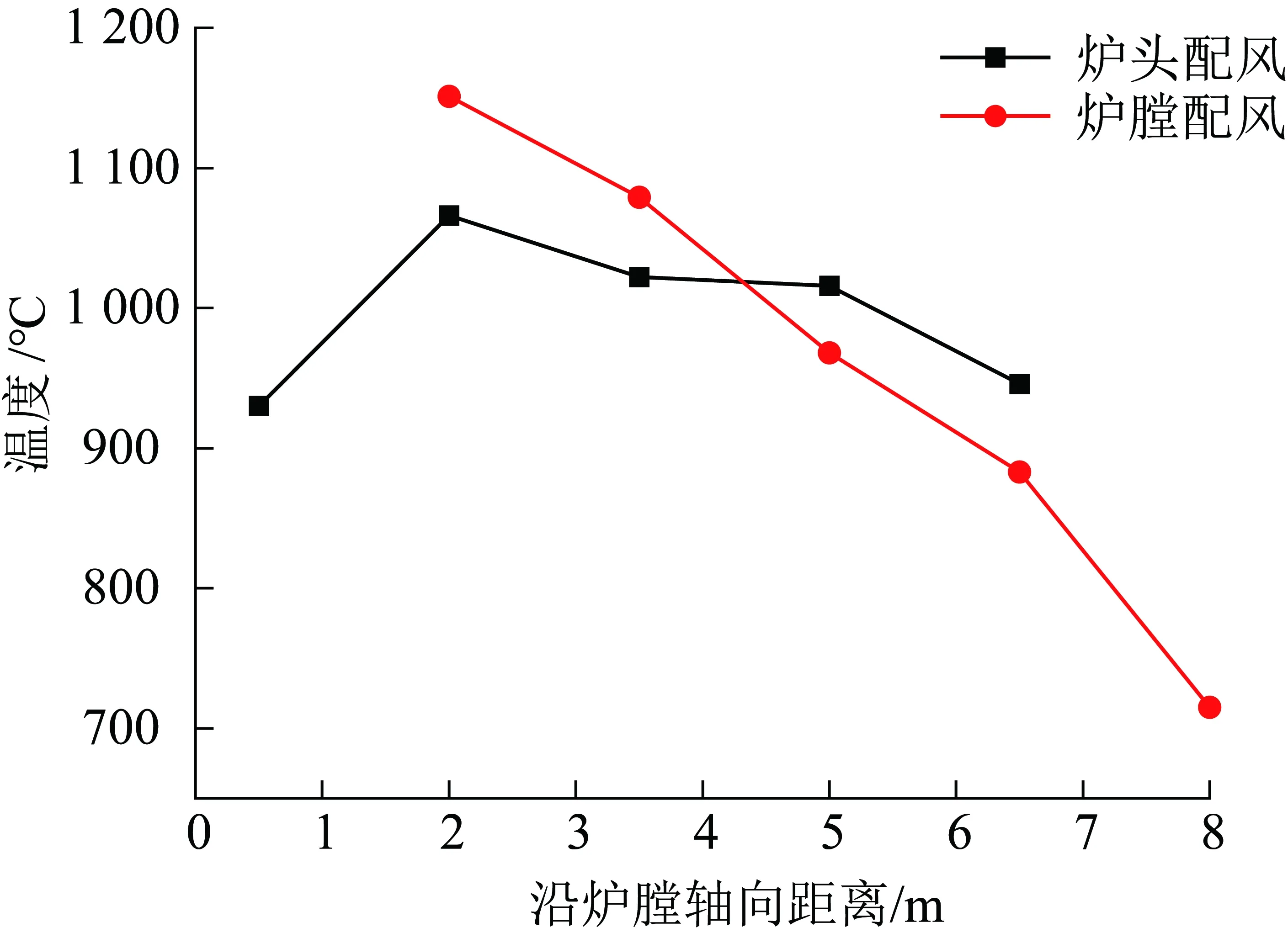

炉膛壁面温度分布对比如图6所示。对于炉头配风方式,由于炉膛前段配风充足,局部燃烧所需空气相对过量,空气的冷却作用大于助燃作用,导致前段炉膛温度较低。而采用炉膛侧壁配风方式时,三次风配入后,过量的助燃空气冷却降温效果显现,炉膛中后部温度较低。

图6 炉膛壁面温度分布Fig.6 The temperature distribution of the furnace wall

总体而言,采用炉膛侧壁配风炉膛温度分布更均匀。

3.4 炉膛出口氧含量分布

此次试验还对炉膛出口氧含量分布进行初步考察,典型工况的炉膛出口截面氧含量分布详见表6。

表6 炉膛出口截面O2含量分布Table 6 The cross section O2 distribution of the furnace outlet

采用炉头配风方式时,炉膛出口截面氧含量呈现中心高、壁面低的特点;而采用炉膛侧壁配风方式时,出口截面氧含量相对均匀,且中心氧含量低于壁面氧含量。出口截面氧含量分布不同,主要受配风方式影响,炉膛侧面配入的横向三次风更易使助燃风与高温烟气混合,利于提高燃烧效率,使断面氧气分布均匀;炉头配入的平行三次风扩散及与高温烟气的混合较迟缓。

炉膛侧壁配风位置后的结焦情况也证实了上述观点。炉头配风方式炉膛前部结焦情况较轻,后部结焦情况较严重;炉膛侧壁配风情况与之相反,前部结焦情况严重,配风位置后结焦较少,且之前所结焦粒随燃烧进行而消失。同时,采用炉膛壁面配风时在配风位置后1.5 m~3.0 m的位置出现了逆向生长的灰分,表明在该位置壁面处出现了高温烟气的回流区。

4 结 论

(1)对于带煤粉预燃室的深度空气分级低氮燃烧技术,三次风占总助燃风量比例不高于40%时,所占比例越高,NOx排放值越低;当三次风所占比例超过40%后,NOx排放有升高趋势;实验过程同时考察了CO排放浓度,折算值多数在150 mg/Nm3以内,处于较低水平;NOx排放最优工况约200 mg/m3,最优工况的选择应结合燃烧效率综合考虑。

(2)由配风位置比较可知,采用炉膛侧壁配风方式,其低氮效果优于采用炉头配风方式,当三次风入口速度较低时尤为明显;采用炉头配风方式时,需提高入口风速,以保证三次风在主燃区不会过度混合;采用炉膛侧壁配风方式,可实现较精准的三次风配风控制,延长煤粉在还原区停留时间。

(3)对于炉膛侧壁配风方式而言,三次风管对角对冲于炉膛中心布置有利于及时混合,低氮效果优于相邻三次风管对冲布置。

(4)炉头配风与炉膛侧壁配风2种方式会导致炉膛温度分布和炉膛内氧量分布差异较大。当采用炉头配风方式时,炉膛前段3.5 m内的温度低于炉膛侧壁配风时的情况,炉膛后端3.5 m~8.0 m位置处的温度相反,炉膛侧壁配风时,炉膛温度分布更均匀;采用炉头配风方式时,炉膛出口截面氧气分布为中心高、四周低;当采用炉膛侧墙配风时,出口氧含量分布较均匀。