我国气化用煤工艺指标检测方法解析

隋 艳

(1.国家煤炭质量监督检验中心,北京 100013;2.煤炭科学技术研究院有限公司 检测分院,北京 100013; 3.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013)

0 引 言

能源是国民经济和社会发展的基础,而我国能源现状是富煤贫油少气[1]。近十几年来,煤炭作为我国首要的消费能源,年消费量一直占比约70%左右。随着我国国民经济的快速发展,能源消费及化工产品的需求量不断增加,原油对外依存度不断提高,2013年即达到58.1%,2019年更是高达70.8%[2-3]。同样2019年,我国天然气产量1 736.2亿m3,进口量1 311.7亿m3,进口依存度达43.0%[4]。为了缓解石油天然气紧缺给国家能源安全、经济稳定发展带来的不利影响,以煤为源头发展煤化工工艺路线制备各种化工产品,不仅能够实现煤炭清洁高效利用,而且具有更重要的能源战略意义。

按照产业发展历程看,煤化工可分为以煤焦化、煤经合成氨制尿素等传统工艺和以煤气化为源头的新型煤化工工艺两种,包括煤液化制油品、煤气化制甲醇进而生产烯烃和油品、煤气化甲烷化制合成气、煤制乙二醇以及IGCC发电等。与传统煤化工产业相比,新型煤化工装置规模大、技术含量高,被认为是未来煤炭清洁利用的基础[5]。而煤炭气化工艺是新型煤化工工艺的基础与核心,从气化原料在气化炉中的运行状态分,可分为固定床(常压或加压)气化、流化床气化和气流床气化[6]。随着气化工艺和装备水平不断完善,气流床气化更能满足新型煤化工产业规模化、大型化的需求。

无论如何选择气化工艺,煤质和工艺性能的匹配性一直是各方研究的重点。笔者在研究现有气化用煤技术条件标准体系的基础上,对其核心指标检测方法进行梳理,重点针对煤的热稳定性、煤与二氧化碳反应性、哈氏可磨性指数等3项非常规检测指标的检测方法、检测标准、影响因素等内容进行了分析,为相关煤炭检测、技术研究等提供参考。

1 气化工艺指标标准体系建立的重要意义

煤炭作为气化工艺的原料,其气化工艺特性指标对气化工艺的选择、气化效率、产品质量、后续工艺路线选择、能耗水平、环保设施等均有重要的影响。在新型煤化工蓬勃发展的前期,科研和工程技术的研发重点关注工艺路线的可行性、进而实现中试或商业示范,而随着各种新型煤化工示范项目的投产和长周期运行,煤质对整个工艺路线和设备稳定运行产品的负面影响逐渐显现,甚至影响到整个示范项目的运行。如大唐克旗煤制天然气项目和新疆广汇煤化工项目,两者都是采用鲁奇炉气化,因煤中元素对气化炉内壁严重的腐蚀而被迫停产[7-9];此外,大唐多伦煤制烯烃项目由于采用壳牌干煤粉气化技术,多次因气化排渣不畅而导致堵灰停产[10-11]。上述都是煤质与气化工艺不匹配造成的。随着技术发展以及示范项目中出现的问题,煤质的重要性越来越多地受到关注。

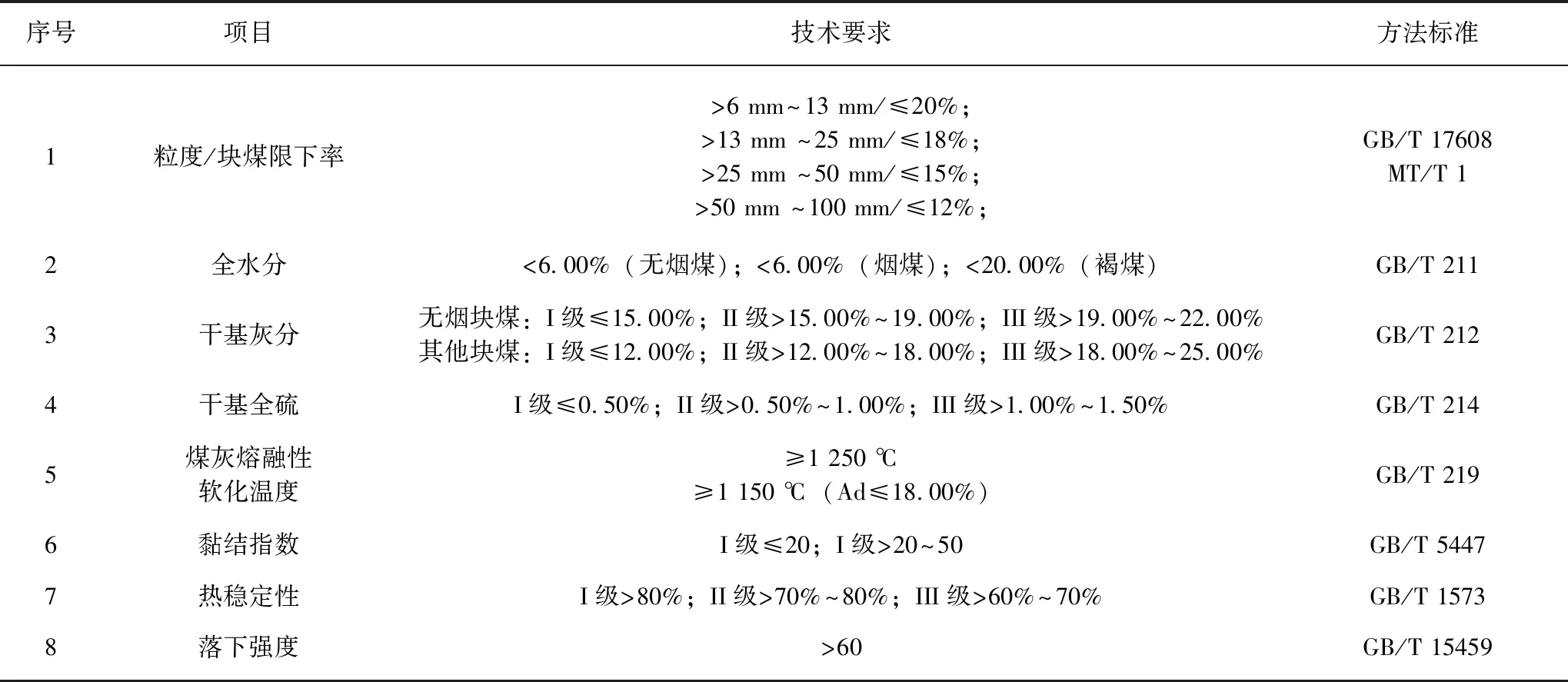

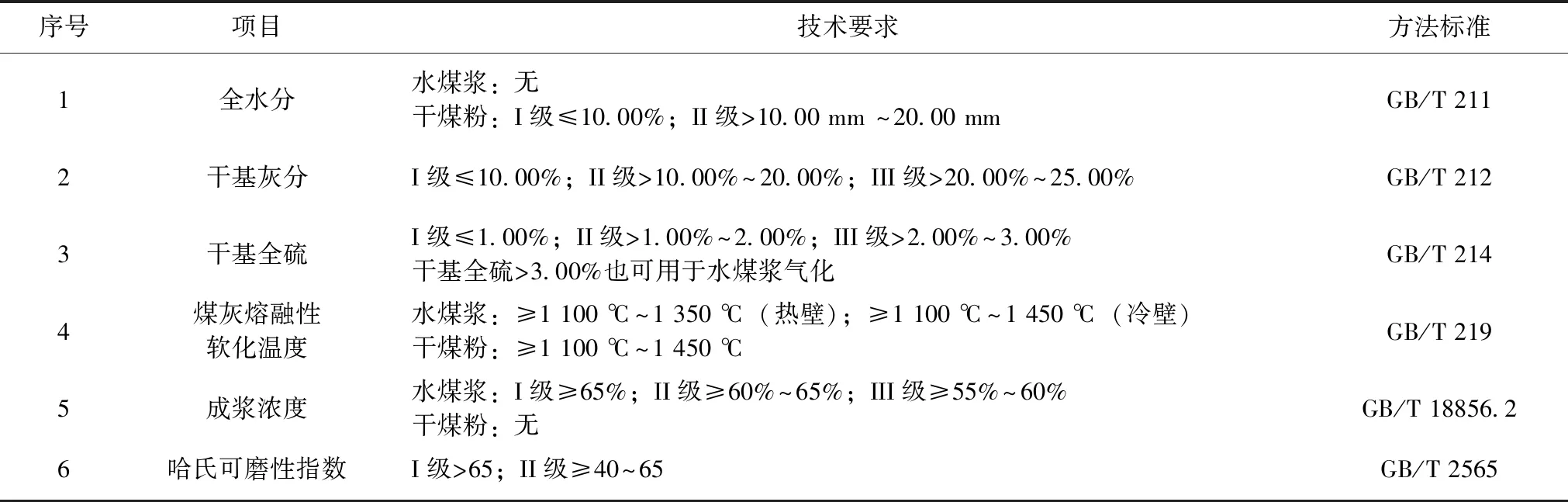

从2008年起,相关部门陆续制定和颁布了《煤化工用煤技术导则》(GB/T 23251)、《常压固定床气化用煤技术条件》(GB/T 9143)、《流化床气化用原料煤技术条件》(GB/T 29721)、《气流床气化用原料煤技术条件》(GB/T 29722)等一系列煤化工用煤技术条件国家标准,建立和规范了煤气化用煤煤质指标体系。具体煤质要求见表1、表2及表3[12-15]。

表1 常压固定床气化用煤技术条件Table 1 Specifications of coal for atmospheric fixed-bed gasifier

表2 流化床气化用煤技术条件Table 2 Specifications of coal for fluidized bed gasifier

表3 气流床气化用煤技术条件Table 3 Specifications of coal for entrained-flow gasifier

除上述标准规定的检测指标外,灰成分、灰黏度、氟元素、氯元素和碱金属含量等指标也能够对气化反应过程及设备产生影响。

通过对表1~表3中各种不同气化工艺方式对煤质指标的要求进行分析,主要涉及全水分、灰分、全硫、灰熔点、黏结指数等常规检测项目以及成浆浓度、热稳定性、煤对CO2反应性和哈氏可磨性指数等工艺性指标。其中成浆浓度是水煤浆气化的重要工艺性指标之一,但成浆浓度受原料煤本身和添加剂等因素影响较大,受检测试验操作本身影响较少,因此在此不做详细描述。为了能够更加精准地获得检测结果,以便于准确地对气化用煤进行评价,笔者将重点对热稳定性、煤对CO2反应性和哈氏可磨性指数3项指标检测方法和影响因素进行阐述。

2 煤的热稳定性测定方法与主要影响因素

煤的热稳定性是指块煤在高温作用下保持原来粒度能力的表征,反应了块煤在气化过程中对热的稳定程度。热稳定性好的煤在气化过程中不易破碎或破碎较少;反之,则会在气化过程中迅速裂成小块或粉末。对于固定床气化工艺,细粒度煤的增多,轻则增加炉内的阻力和带出物,降低气化和燃烧效率;重则破坏整个气化过程,甚至造成停炉事故。

热稳定性测定方法如下:量取一定体积6 mm~13 mm粒度的煤样,在(850±15) ℃的马弗炉中隔绝空气加热30 min后,称量、筛分。计算出粒度大于6 mm的残焦质量占各粒度级残焦质量之和的质量分数作为热稳定性指标;计算出3 mm~6 mm和小于3 mm的残焦质量分别占各粒度级残焦质量之和的质量分数作为热稳定性辅助指标[16]。

从上述测定方法可知,热稳定性测试重点关注加热后各个粒度级残焦的质量比,故待测样品入炉加热前的粒度组成就显得尤为重要。王秋湘等深入研究了不同煤种样品中13 mm~10 mm质量占比在2.59%~62%范围变化时,其热稳定性测定结果的变化趋势以及残焦粒度分布变化趋势,结果表明各煤种热稳定性测定结果与试验样品中13 mm~10 mm质量比线性相关显著或高度显著[17]。可见,试验样品粒度分布对热稳定性测定结果的影响显著,尤其是褐煤。这就要求实验室在制备热稳定性样品的过程中,应进行逐级破碎的方式,防止制备的样品粒度偏大或偏小;在测定热稳定性前的取样过程中,应采用合适的缩分方式从制备好的1.5 kg样品中缩分出两份500 cm3样品,防止取样粒度不具备代表性导致试验结果出现偏差。

3 煤对CO2反应性测定方法与影响因素

煤的化学反应性表示方式很多,主要包括以下5种方式:①直接以反应速度表示(包括比速度及反应速度常数);②以反应物分解率或还原率表示;③以活化能表示;④以同一温度下产物的最大百分浓度或百分浓度与时间关系作图表示;⑤以着火点或平均燃烧速度表示。

我国以测定被煤中碳还原成CO的CO2占参加反应的CO2总量的质量分数α(%)来表示煤的化学反应性。具体步骤如下:先将煤样干馏,除去挥发物(如试样为焦炭则不需要干馏处理)。然后将其筛分并选取一定粒度的焦渣装入反应管中加热。加热到一定温度后,以一定的流量通入二氧化碳与试样反应。测定加热过程中反应后气体中二氧化碳的含量,以被还原成一氧化碳的二氧化碳量占通入的二氧化碳量的体积分数,即二氧化碳还原率α(%),绘制温度与二氧化碳还原率的反应性曲线18]。

从孙越、陈翠菊、张琦等人的研究结果可知,样品粒度、样品干馏温度和速率、CO2气体的纯度和速率等因素是影响煤对CO2化学反应性测定结果的主要因素[19-21]。在样品实际干馏处理过程中,要注意控制升温速率在(15~20) ℃/min;要保证样品粒度控制在(3~6)mm范围内,以防止样品黏结;对于膨胀性较强的煤应重点确定合适的试样量,防止煤样在高温下受热膨胀导致其与空气接触,造成煤的氧化,降低反应性结果。CO2气体的纯度和流量也是重要的影响因素之一,更换气体后应根据其中杂质含量修正还原率公式;相同温度下CO2气体流量越大还原率偏低、反之越高,因此需要将气体流量控制在(500±20)mL/min,试验结果在允许范围内波动;同样,当气体气压或室温偏离标准规定的范围,需要对气体流量进行修正。最后,试验在达到规定取气时间时,应严格控制取气时间在1 min内,保证气体代表性。

4 哈氏可磨性指数测定方法与影响因素

煤的可磨性是指煤研磨成粉的难易程度,目前测定煤的可磨性指数有哈德戈洛夫法(简称哈氏法)和全苏热工研究所法(简称VTI法),其中前者为国际标准方法,被大多数国家普遍采用[22],我国国家标准也采用这种方法。

哈氏可磨性指数测定的理论依据是磨碎定律,即将固体物料磨碎成粉时所消耗的能量与其所产生的新表面积成正比。我国国家标准GB/T 2565规定方法如下:取一定粒度范围和质量的煤样,经哈氏可磨性测定仪研磨后在规定的条件下筛分,称量筛上煤样的质量,由研磨前的煤样量减去筛上煤样质量得到筛下煤样的质量,由煤的哈氏可磨性指数与筛下物质量关系校准图上查得或者从一元线性回归方程中计算出煤的哈氏可磨性指数。哈氏可磨性测定仪在用于测试前,应用标准物质进行校准[23]。

影响哈氏可磨性指数测定结果的因素很多,包括样品的制备、样品的水分、哈氏可磨性测定仪操作以及校准等。哈氏可磨性指数测定的煤样制备需要严格的操作流程,通过不断调节破碎机间隙,经过不断破碎、筛分,直至样品全部通过1.25 mm筛并弃去0.63 mm筛下物。若出样率小于45%则需要重新制样,因此在制备哈氏可磨性指数样品时,需要从6 mm样品开始逐级制备,保证样品的出样率,避免重复制样。此外,哈氏可磨性测定仪的操作如研磨碗、研磨环和钢球的清扫和放置位置,样品筛分方式,样品称量步骤等都会引起检测结果的偏差[24]。因此,在进行哈氏可磨性指数测定时,需严格按照标准规定步骤进行;当更换设备及其零配件后,应同时用标准物质进行校准。

5 结论与建议

(1)煤作为煤气化工艺的原料,其煤质特征指标直接影响到气化工艺的选择、气化效率和产品质量,并对后续工艺路线选择、能耗水平、环保设施等都有着重要的影响。除了全水分、灰分、硫分、灰熔点、黏结指数等常规煤质检测项目外,煤的热稳定性、煤对CO2反应性和哈氏可磨性指数等3项检测项目分别代表了固定床气化、流化床气化和气流床气化典型的工艺性指标。

(2)试验样品粒度分布对热稳定性测定结果的影响显著,尤其是褐煤。因此,在制备热稳定性样品时需要详细了解样品采取方式、初始粒度,有针对性地进行逐级破碎和缩分,避免过度破碎对检测结果带来的影响。

(3)测定煤对CO2化学反应性时,需注意将样品粒度控制在(3~6)mm范围内,尤其是黏结性和膨胀性较强的煤,同时应控制样品干馏温度和升温速率在(15~20) ℃/min;CO2气体流量需控制在(500±20)mL/min,当更换气体、实验室温度或气压发生变化时,要及时对气体流量进行修正以保证数据的准确性。

(4)影响哈氏可磨性指数测定结果的因素涉及样品的制备、样品的水分、哈氏可磨性测定仪操作以及校准等。样品制备时从6 mm样品开始逐级破碎,以保证样品的出样率,同时需注意合理利用标准物质进行校准。

(5)随着大型煤气化示范或工程类项目不断深入,灰成分、灰黏度、氟元素、氯元素和碱金属含量等指标对气化反应过程及设备产生影响也将逐渐显现,下一步可考虑将上述指标逐步纳入国家标准体系中,形成一套完整的气化工艺用煤评价标准体系。