内蒙古某锌矿石浮选试验研究

曲晓义,鲁新州,王英杰

(烟台恒邦化工助剂有限公司,山东 烟台 264109)

我国矿产资源的特点是贫矿与富矿比例差距很大,富矿比贫矿少得多。随着矿产资源的不断开采,贫、杂、难选矿的矿物浮选已成为一个重点研究领域[1]。内蒙古某锌矿石原矿锌品位较低,为提高锌矿的精矿品位和选矿回收率,在实验室中进行了一系列浮选试验研究,采用高效液体锌矿捕收剂,同时提高了锌矿回收率和锌精矿品位。

1 试验结果与讨论

为提高选矿指标,找出最佳浮选药剂组合,对锌矿进行了选矿研究试验,主要进行了磨矿细度、调整剂、捕收剂等条件试验,以便确定该矿石的最优浮选条件,提高精矿品位及回收率。首先进行了磨矿细度试验,在捕收剂异丁钠黄药用量100 g/t,起泡剂2#油用量40 g/t的条件下,进行磨矿细度试验,试验流程见图1。随着磨矿细度提高,锌精矿品位呈先上升后下降的趋势,回收率稳步上升。从锌精矿品位和回收率综合来看,磨矿细度定为75.43%(-200目)为最佳。

图1 磨矿细度试验结果

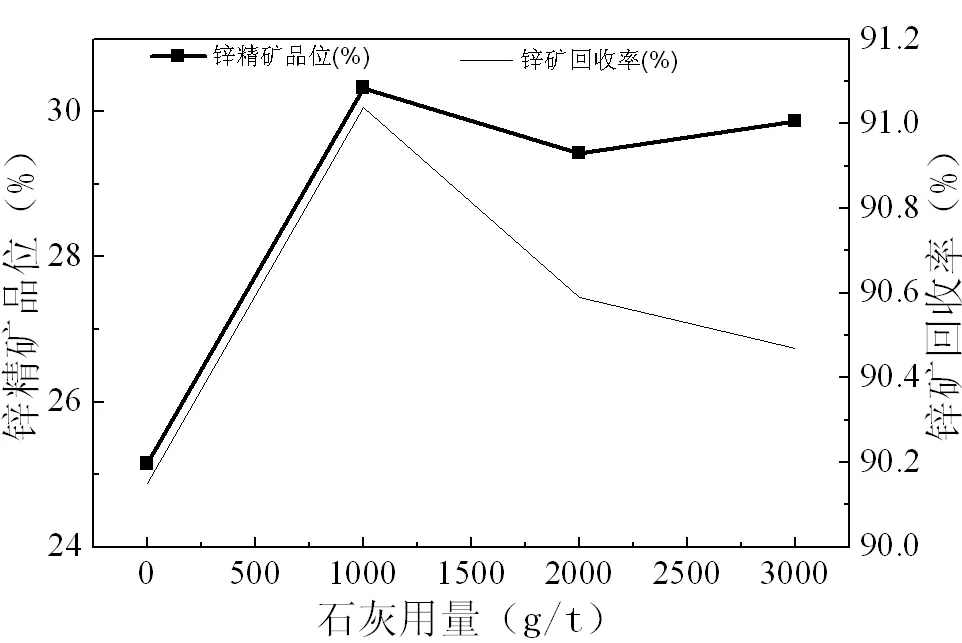

1.1 调整剂石灰用量试验

在锌矿的浮选中,一般采用石灰调整矿浆Ph值,在磨矿细度为75.43%(-200目),捕收剂异丁钠黄药用量100g/t、起泡剂2#油用量为40g/t的条件中,进行石灰用量对比试验,试验流程及结果见图2。

图2 石灰用量试验结果

试验数据表明,随着石灰用量提高,ph值不断提升,回收率和品位都有所上升[2]。当石灰用量为1000g/t时,再提高石灰用量,回收率和品位出现下降趋势。因此石灰用量以1000g/t为最佳。

1.2 活化剂用量试验

图3 硫酸铜用量对比试验结果

在生产实践中,硫酸铜是最常用的闪锌矿活化剂。为了进一步提高锌的回收率,在磨矿细度为75.43%(-200目)、调整剂石灰用量为1000g/t,捕收剂异丁钠黄药用量为100 g/t、起泡剂2#油用量为40 g/t的条件下,进行活化剂用量试验,试验流程及结果见图3。

试验数据表明:硫酸铜用量为200g/t时,浮选指标最好,继续增加硫酸铜用量,浮选现象变差,回收率与精矿品位有所降低,综合以上因素,后续试验中活化剂硫酸铜的用量为200g/t,加药点为粗选阶段。

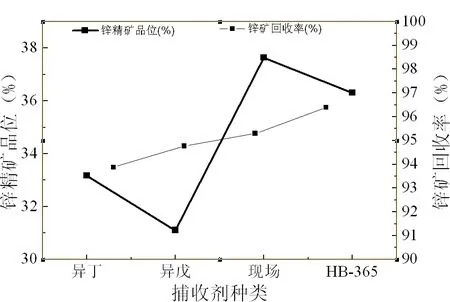

1.3 捕收剂试验

为提高该矿石浮选指标,采用常规黄药、现场药剂及高效锌矿液体捕收剂进行对比试验。在磨矿细度为75.43%(-200目)、调整剂石灰用量1000g/t,起泡剂2#油用量为70g/t、活化剂硫酸铜用量为200 g/t的条件下,进行捕收剂种类对比试验,试验流程及结果见图4。

图4 捕收剂种类对比试验结果

由上图结果可以看出:锌矿捕收剂HB-365在同样用量下的捕收性较好,选择性也较强,精矿品位高,因此将HB-365确定为此类锌矿捕收剂。

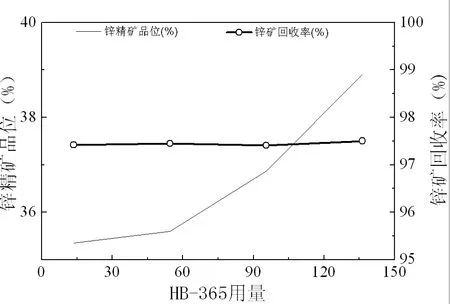

根据上述试验,HB-365有较好的选择性及捕收性,在上述条件下,进行HB-365用量试验。

在磨矿细度为75.43%(-200目)、调整剂石灰的用量为1000g/t,起泡剂2#油的用量为70g/t、活化剂硫酸铜的用量为200g/t的条件下,进行捕收剂HB-365用量对比条件试验,试验流程见图5。

图5 捕收剂HB-365用量对比试验结果

试验数据表明:捕收剂的用量继续增加后,锌矿回收率与精矿品位均增长不明显,结合现场捕收剂用量及实际经济效果来看,HB-365用量为40g/t为最佳。

1.4 最优条件下开路试验

在磨矿细度为75.43%(-200目)、调整剂石灰的用量1000g/t,活化剂硫酸铜的用量200g/t,捕收剂HB-365的用量40g/t,起泡剂2#油的用量为60g/t的条件下,进行一粗三扫两精的开路流程试验,试验结果见表1。

表1 开路试验结果

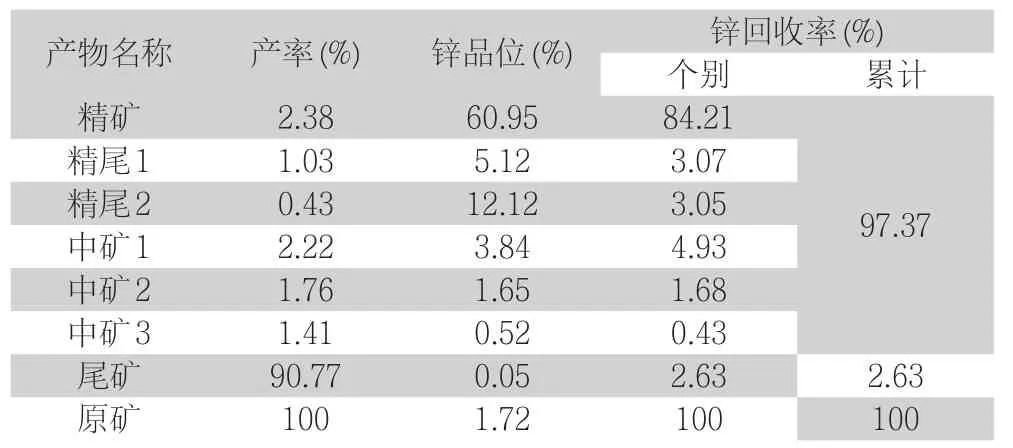

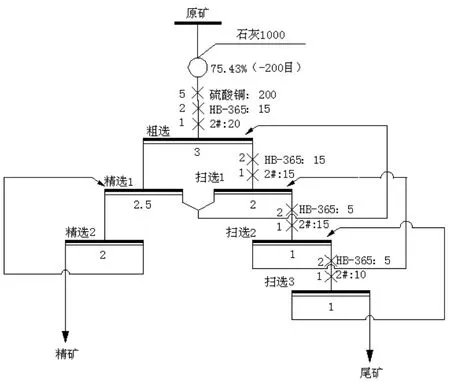

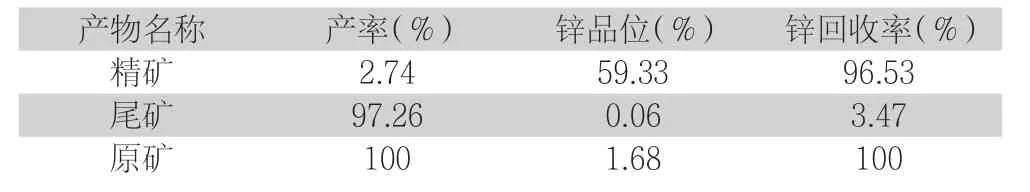

1.5 最优条件下闭路试验

为了验证整个试验流程的合理性,我们对该矿进行了最优条件下的闭路试验。

图6 闭路试验流程

表2 闭路试验结果

通过最优条件下的闭路流程试验,能得到较好的选矿回收率,同时精矿品位也有了一定的提高。

2 结论

(1)通过找出最优的试验条件,在磨矿细度为75.43%(-200目)、调整剂石灰的用量为1000g/t,活化剂硫酸铜的用量为200g/t,捕收剂HB-365的用量为40g/t,起泡剂2#油的用量为60g/t的条件下,进行一粗三扫两精的闭路流程试验,得到产率为2.74%,品位为59.33%,回收率为96.53%的锌精矿。

(2)HB-365拥有较好的捕收性和选择性,能够提高锌精矿品位和回收率,同时具有添加方便,绿色环保,低毒安全的特点。经系统条件浮选试验,捕收剂建议采用我们自主研发的HB-365。