基于机器视觉无损检测技术的矿用带式输送机运行检测分析

王 冬

(锦州天宇机动车检测有限公司,辽宁 锦州 121000)

在矿产领域中,以节能高效、节约成本为目的的矿用输送过程控制越来越受到人们的重视,而矿用带式输送机的运行质量实时检测技术也成为其中最关键的技术环节之一。带式输送机具有运输量大、运输距离远、可靠性高和运输费用低廉等优点,因此被广泛运用于矿山、化工、码头、钢铁等工业生产领域当中,是目前工业生产中最主要也是最重要的传输设备之一[1]。矿用带式输送机由于其工作环境十分恶劣,因此在运输过程中运输带极易发生划伤、撕裂、破损等故障问题,一旦出现故障不仅会使运输物品被大量损耗,同时也会造成更加严重的人员伤亡事故,对于企业的经济造成严重损失,影响矿山企业的安全生产及经济效益。随着现代化技术的快速发展,矿用带式输送机的运行状态检测技术也得到了快速的提高,已经从普通的接触型检测转变为了非接触型检测,并不断向着智能化的行列迈进。机器视觉无损检测技术已经在矿产领域得到了高度的重视,并已经取得了一定的成果[2]。利用机器视觉无损检测技术可以有效避免传统检测方法中人为主观因素的影响,并且还能够对检测的性能指标进行定性分析,有效降低作业人员的劳动强度,并进一步提高对检测设备故障的检测精度。针对当前矿用带式输送机存在的问题,本文开展基于机器视觉无损检测技术的运行检测分析研究。

1 基于机器视觉无损检测技术的矿用带式输送机运行检测方法设计

(1)带标记矿用带式输送机运行图像预处理。本文提出的基于机器视觉无损检测技术的矿用带式输送机运行检测方法在对输送机设备的运行图像进行采集时主要采用电荷耦合器件CCD工业相机,通过CCD工业相机的线阵和面阵直接获取带式输送机在运行过程中的二维图像。考虑到矿用带式输送机运输检测的实况问题,采用CCD工业相机中的线阵获取其运输过程中的所有图像信息。为了保证图像信息的有效性,在获取图像后,立即将其传送到上位机端,考虑到传输的速率,本文采用以太网实现对图像信息的传输。由于矿用带式输送机的运行环境较为恶劣,因此获取到的图像信息中也存在大量无用信息,例如,噪声等。因此为了方便后续定位和识别,提高检测图像的质量,需要对带有标记的矿用带式输送机运行图像进行预处理,将图像中的噪声去除。由于带式输送机的运行是输送带收尾相连的,因此采集到的图像信息携带的噪声主要来源于带标记图像获取及传输的过程当中。在采集过程中产生了大量脉冲噪声,在传输的过程中由于受到各个电子元器件的影响产生了高斯噪声。以此,在对图像进行处理时应当主要针对上述两种噪声进行过滤和消除。

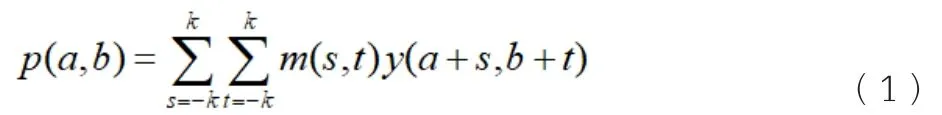

本文采用图像平滑技术降低并抑制图像中的噪声,改善带式输送机运行图像的质量。假设图像中的某一点为(a,b),首先以点(a,b)作为中心点,对其模板中的所有像素进行运算;其次,将运算得到的结果作为点(a,b)的新输出数值。在带标记的带式输送机图像y(a,b)中逐渐按像素进行模板的移动,使模板的中心与带标记带式输送机图像中的点(a,b)相互重合。根据模板中的具体信息及事先设定的关系进行计算,最终得到的结果即作为输出结果,其表达式如下:

公式(1)中,m表示为魔板;k表示为模板的具体大小;y表示为大小为E×F的带式输送机图像,对a=0、1、2、…、E-1和b=0、1、2、…、F-1以此进行公式(1)的运算,得到的P即为通过预处理滤波后的图像。

(2)基于机器视觉无损检测技术的带式输送机标记定位。本文采用机器视觉无损检测技术,对预处理的带标记矿用带式输送机运行图像进行标记定位,首先将视觉显著性引入到带式输送机标记数字定位当中,利用谱残差显著性算法,在频率域中获取带式输送机标记图像的log谱,在空间域当中构建显著图。从信息论的角度出发,利用有效编码将带式输送机标记图像划分为两部分:

公式(2)中,G表示为完整的带式输送机标记图像;G(c)表示为图像中的显著信息;G(d)表示为图像中的冗余信息。在图像领域当中,冗余信息可以有效反映出图像统计的不变特性,而不变特性是遵循某种特定规律的。因此,结合这一特点得出,可以采用频域中的能量谱对带式输送机标记图像中的空间域信息进行描述。

其次,由于处理得到的带式输送机标记图像是灰度图像,因此仅仅采用谱残差显著性算法会使得目标与背景的凉独享相差较大,因此为了保证后续识别的高效性,本文还采用线性灰度变换算法,对带式输送机标记图像中的标记数字和背景对比度进行增强处理。利用线性函数作为映射函数,将线性灰度变换函数看作是一个一维线性函数,得出如下公式:

公式(3)中,Tm表示为标记图像的灰度;Tn表示为经过线性变换后得到的标记图像的灰度;ym表示为线性灰度变换函数的斜率;yn表示为线性灰度变换函数与纵坐标的截距。根据矿用带式输送机的运行特点,公式(3)中的ym和yn的取值分别为3.2和-48.5。通过灰度线性变化处理后的标记图像,明显增加了标记图像的动态范围,使得图像中的标记数字与背景之间的对比度增加,标记数字更加清晰,可有效抑制检测背景的干扰,从而为后续标记的识别与故障定位奠定基础。

(3)矿用带式输送机标记识别及故障定位。结合机器视觉无损检测技术完成对带式输送机标记定位后,还需要对标记点进行识别及故障定位,以此完成对设备运行的检测。本文采用卷及神经网络算法对表计定位提取到的显著性区域进行分类,从而去除掉带式输送机的特殊背景区域,以此实现对标记的精准识别。由于需要进行识别的标记是以数字形式存在的,因此在对带式输送机上的标记进行识别时,本文采用在卷及神经网络算法中的LeNet模型的基础上进行改进,将模型划分为八分层次,分别为一个输入层、三个卷积层、两个池化层以及一个全连接层和一个输出层。设置该模型最终得到的输出结果共10种,并对其分别进行由0到9标号,根据矿用带式输送机运行检测要求,将0~4分为标记数字层,将5~9分为非标记数字。

利用卷及神经网络对矿用带式输送机运行图像的特征进行自主学习,并在保证输入的图像所有细节信息均保留的前提下,降低对模型的训练数据量。对显著性区域进行灰度化处理,并将原本的插值计算转变为规格为25×25的图像,完成归一化处理后,将该数据作为输入层的输入数据。在矿用带式输送机运行图像中的所有标记位置上,利用相同的卷积核对其特征进行提取,采用五个5×5的卷积核对25×25的图像进行划分,得到最终特征图像。在输出层中共有192个神经元,神经元之间两两相连,共构成384个连接,将子采样层看作是一个192维的线性向量,最终在输出层得到的映射即为使用线性向量划分的结果,以此完成对矿用带式输送机标记的识别。将上述矿用带式输送机标记识别引入到检测装置当中,当设备检测到故障时发出报警信号,由检测人员通过点击定位按钮在数字定位编辑框当中显示对应的数据,由检测人员根据数字找出对应的故障实际位置,完成在故障发生时对故障点的定位。

2 实验论证分析

(1)实验准备。本文对比实验模拟矿产企业现场物料运输的环境,以实验现有条件下单件实验运行环境,以静态实验模拟动态实验。验证本文提出的基于机器视觉无损检测技术的矿用带式输送机运行检测方法与传统检测方法的性能。将CCD工业相机安放在三脚架上,并调整其角度和高度进行实时记录,已能够照全激光设备所在矿用带式输送机整个结构为标准。在带式输送机上随机设置100组不同的故障参数,分别利用本文提出的检测方法与传统检测方法同时对其输送机的运行进行检测,设置本文检测方法为实验组,传统检测方法为对照组。在确保实验涉及到的硬件设施均正常的情况下,进行对比实验。

(2)实验结果及分析。完成实验后,将实验组与对照组得到的实验检测结果进行记录,并绘制成如表1所示的实验组与对照组实验结果对比表。

表1 实验组与对照组实验结果对比表

由表1中的数据得出,实验组检测方法在对矿用带式输送机的运行情况进行检测时,得到的检测结果故障量明显比对照组更接近于设备实际出现的故障量。同时,实验组的检测误差率明显低于对照组的检测误差率,且在第20s、60s和100s时,实验组检测结果的误差率均为0。因此,通过对比实验可以看出,本文提出的基于机器视觉无损检测技术的矿用带式输送机运行检测方法可以更加准确的检测到矿用带式输送机在运输过程中发生的故障问题。并且,本文检测方法中采用了机器视觉无损检测技术,可以保证在不对矿用带式输送机碰触就可以得到准确的检测信息,实现对设备的无损故障检测及定位。

3 结束语

针对当前矿用带式输送机在实际运行过程中出现的故障问题,提出一种全新的基于机器视觉无损检测技术的矿用带式输送机运行检测方法。但通过研究及实验得出,本文虽与传统检测方法对比具有更高的性能,但仍存在时效性较差、检测精度还有提升空间等问题。因此,在后续研究中还将针对本文存在的不足,开展对带式输送机定位优化、增加防尘处理进一步提高检测结果精度、改进定位算法,提高故障定位的时效性等。