NiTi形状记忆合金热变形机理研究

高欣凯,张允胜,杨银顺,牛怡文,杨丁丁,官 磊

(1.沈阳工业大学 材料科学与工程学院,辽宁 沈阳 116300;2.中国航发北京航空材料研究院,北京 100000)

金属材料的热加工成形性能是其重要的性能指标之一,对于金属材料的应用起着至关重要的作用。NiTi形状记忆合金作为新型金属基功能材料的典型代表,在军用武器制造、民用高端设备上均获得了广泛的应用[1,2]。然而,该合金不具备良好的热加工成形性能,这使得在复杂结构零件的成形制造方面面临较大的技术困难,因此大大制约了合金的实际应用。

为此,国内外学者在NiTi形状记忆合金的热变形行为方面做了大量的基础性研究工作[3,4],但是,关于该合金不同变形条件下的组织演变规律及变形机理方面的相关报道较少。

因此,本文对NiTi形状记忆合金开展了不同热压缩工艺试验,通过分析其功率耗散率的变化结合微观组织揭示该合金变形过程中的能量变化机理。

1 实验材料及方法

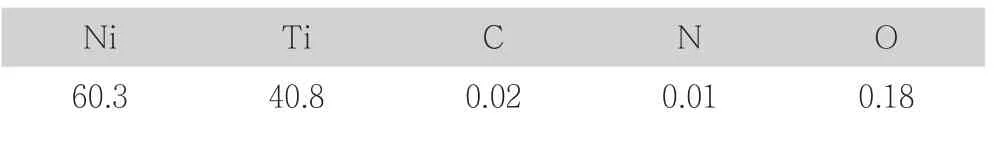

本研究中所选用的材料为NiTi合金铸锭,通过多次真空熔炼获得,其名义成分如下表1所示。

表1 NiTi形状记忆合金名义成分(质量分数,%)

实验方法:

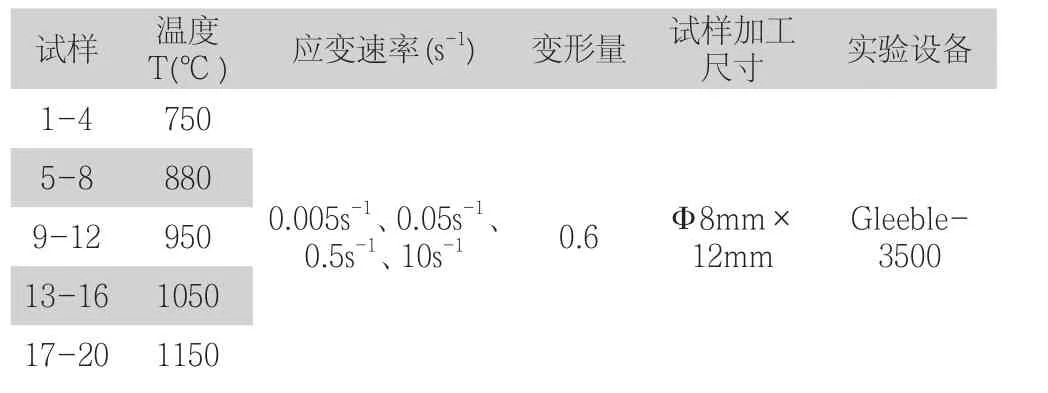

实验设备及工艺如表2所示。

表2 实验设备及工艺

2 实验结果分析与讨论

2.1 功率耗散率图的构建

功率耗散率理论是在金属材料大塑性变形理论的基础上,通过假设将变形过程看作是一个固定的能量转换系统,服从如下表达式(1):

将变速率敏感性指数(m)通过数学变化引入到上述表达式中,可以获得给在特定温度(T)和应变(ε)下J的表达式:

应用该模型时,在此进行假设(m=1),假设材料变形时处理理想状态,此时J达到最大值,公式(3)可变化为下式:

根据公式(3)、(4)可以获得功率耗散率(η)表达式:

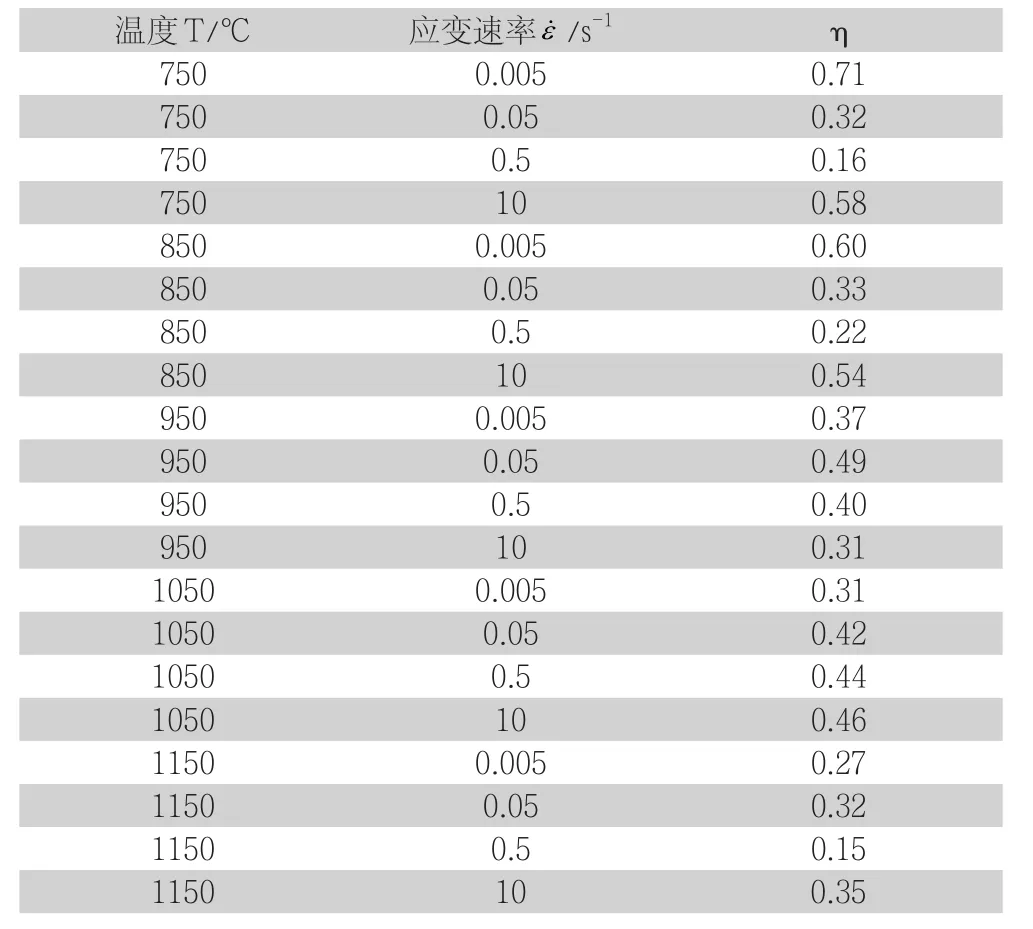

采用公式(5),选取NiTi合金不同压缩变形条件下的试验数据,进行计算,可以获得功率耗散率值,如表3所示。

表3 NiTi形状记忆合金功率耗散值

2.2 功率耗散率分析

图1为NiTi合金不同热压缩试验条件下的功率耗散率图。图中横坐标为温度,纵坐标为应变速率。图中曲线表示合金功率耗散率随压缩条件变化而变化的等值曲线。可以看出,在左上角区域(温度:750℃~800℃,应变速率1-10s-1),功率耗散率值较小,在0.14-0.19之间;而在左下角区域(温度:750℃~800℃,应变速率0.005-0.05s-1)功率耗散率值最大,达到0.48。且在该温度范围内,功率耗散率值随着应变速率的降低而升高,说明此时合金热压缩成形性能受应变速率的影响较大。在温度为900℃~950℃时,功率耗散率曲线发生了弯折,此时的功率耗散率值在0.3左右,据相关文献报道出现曲线弯折时,合金发生了动态再结晶行为。在右上角区域(温度:1050℃~1500℃,应变速率0.005-0.01s-1),功率耗散率为0.24,且随着应变速率的降低而先升高后降低。

因此,NiTi合金功率耗散率的变化趋势为:在875℃以下,成形性能受应变速率的影响较大,而当温度大于875℃时,受温度和应变速率二者共同作用。

2.3 微观组织验证

图2为NiTi合金不同压缩条件下的金相显微组织照片。图2(a)为合金在中可以看出,在该温度下合金晶粒较为细小,去分布均匀且成等轴状,从金相组织中初步判断该合金发生了动态再结晶,对图2(a)中的金相组织进行透射电镜观察(TEM)如图3所示(中部区域)。从图中可以清晰的发现,晶粒等轴状分布较好,且有位错存在,说明,发生动态再结晶时位错运动起到了重要的调节作用。从图2(b)中可以看出,当应变速率增大至10s-1时,细小的晶粒数量减少,这是由于应变速率较快,某些取向的晶粒来不及发生动态再结晶(左上角区域)。从图2(c)中可以看出,当温度和应变速率同时升高时,合金仍然发生了动态再结晶效应,存在等轴状的晶粒(右上角区域)。

因此,从图2中的功率耗散率图中通过组织验证可以得出,曲线弯折部分发生了明显的动态再结晶,而功率耗散较大的部分晶粒呈现等轴状,且数量较多。

3 结论

(1)建立了NiTi形状记忆合金不同热压缩工艺条件下基于温度、应变速率的功率耗散率曲线图,运用功率耗散率图对合金热变形过程中能量转换进行分析预测;

(2)NiTi合金在875℃以下时,成形性能受应变速率的影响较大,而当温度大于875℃时,受温度和应变速率二者共同作用。

(3)NiTi合金压缩变行机理为位错运动控制下的动态再结晶机理。