某铜矿渣选厂破碎系统指标优化技术研究

李恺钦

(中色卢安夏铜业集团有限公司,赞比亚 卢安夏 90456)

1 炉渣破碎系统的背景情况

卢安夏冶炼厂是赞比亚第一个冶炼厂,1933年4月建成投产,年产铜40kt以上,到1960年产铜达到100kt以上,冶炼厂已停产多年,生产过程中产生的炉渣作为固体废弃物堆放在冶炼厂西面的大片空地上,分为炉渣南堆和炉渣北堆,总量约为9500kt。

为了开发利用炉渣资源,中色卢安夏铜业有限公司(以下简称CLM)于2010年6月7日在CLM选矿厂实验室现场进行了炉渣选矿试验。

同年CLM公司与沈阳有色金属研究院合作开展了该炉渣选矿试验研究,为工程设计提供依据。2011年,CLM委托北京矿冶科技集团有限公司(以下简称北矿科技)对现存炉渣选矿进行了500kt/a炉渣选矿厂可行性研究,并于2012年底通过评审;接着进行初步设计和施工图设计,于2014年设计的500kt/a炉渣选矿厂投产,目前处理炉渣南堆的炉渣,截止到2020年3月底,已处理炉渣1780kt,南北两个渣堆剩余炉渣量约为7720kt。

2 炉渣矿石性质

炉渣为卢安夏冶炼厂1931年开始生产后产生的反射炉渣,以前冶炼工艺未采用缓冷工艺,导致铜晶粒较细,长时间露天堆放,氧化率在30%~50%。炉渣的物理机械性能为:粒度0mm~500mm,含水量<5%,密度3.446t/m3,松散密度2.2 t/m3。

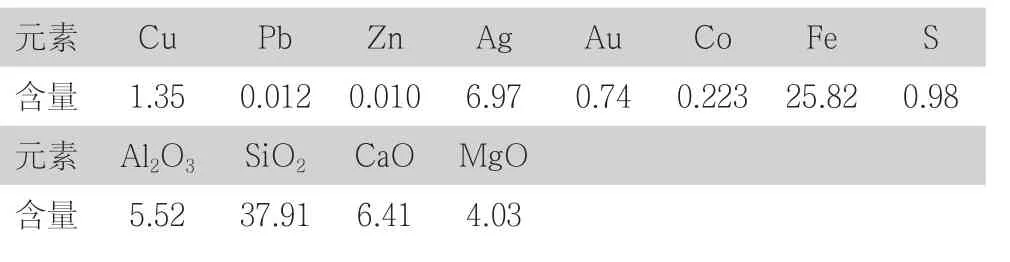

2011年,CLM公司委托沈阳有色金属研究院对该炉渣进行选矿试验,试验报告中炉渣多元素分析结果见表1。根据沈阳有色金属研究院的工艺矿物学研究表明,该炉渣中矿物组成比较简单,矿物种类较少,但嵌布关系较为复杂。炉渣中大部分为硅酸铁矿物和玻璃质,其次为磁铁矿,铜、钴矿物含量较少。炉渣中铜矿物主要以硫化物形式存在,其次以金属铜和铜氧化物存在,其中铜硫化物有黄铜矿、斑铜矿、辉铜矿、蓝辉铜矿及铜蓝等;铜硫化物以珠滴状、球粒状分布在炉渣中,部分与磁铁矿嵌布关系密切;铜硫化物集合体中包含磁黄铁矿,其与磁黄铁矿之间较难彼此解离。

表1 炉渣多元素分析结果(%)

3 炉渣矿石破碎系统现有工艺流程及参数设定

碎矿系统采用三段一闭路破碎,主要设备为粗碎CJ211颚式破碎机,中细碎CH440EC、CH440F圆锥破碎机及筛分的SC2462双层振动筛,通过大倾角皮带送至球磨矿仓。振动给矿机频率42%,全系统处理量不到100吨/时,原矿粒度控制在-500mm,颚破排矿口100mm,中碎排矿口15mm,细碎排矿口8mm,振动筛下层筛板12X24mm。

4 炉渣破碎系统目前存在的问题及原因分析

4.1 问题

破碎产品粒度较粗,-10mm颗粒仅占56%左右。整个系统台效不到100吨/时。中、细碎圆锥衬板使用寿命25天。

4.2 原因分析

之前圆锥排矿口设定和校核一直由赞方管理,分别设置中碎圆锥15mm,细碎圆锥8mm。在刚更换新衬板时,破碎产品粒度较好,系统台效也能提高,但是随着衬板的磨损,系统估计的排矿口和实际的排矿口偏差增大,导致排矿粒度增大,由于历史原因,中、细碎之间没有设置中间矿仓,返回细碎的矿量增大、颗粒变大,加上振动筛给矿偏向一边导致筛分效率低、细碎圆锥给矿点靠后导致破碎效率低等因素影响,不是振动筛就是细碎圆锥漫矿,赞方操作工只能降低台效运行。低台效运行导致衬板只有下半部分工作,降低了衬板寿命和总处理矿量。同时振动筛下层筛板筛孔过大、皮带扣磨损清洁刮板导致细颗粒漏矿,都会提高不合格粒级比例。

5 我们采取的措施以及取得的效果

针对目前存在的问题,我们查阅北矿科技撰写的《中色卢安夏铜业有限公司500kta炉渣选矿工程设计报告》,设计中要求破碎产品粒度-8mm占比80%(由于现场只有10mm筛网,故以-10mm颗粒占90%作为标准),为了达到这个目标,我们逐步将振动筛下层筛板更换为10X10mm规格,严格控制过筛粒度。把住出口以后,随之而来要进行的是控制中碎、细碎排矿口来提高过筛产品比例。新更换的衬板能够有效降低粒度,但在衬板寿命快到期前,控制粒度和保持台效是我们需要重点解决的问题。2020年1月开始,我们通过调整排矿口,得到了符合要求的破碎产品,但当时台效维持在100t/h,在2月5日更换中碎圆锥衬板时发现衬板上半部分没有参与碎矿,单套衬板的碎矿能力没有完全发挥出来。从2月5日开始,我们开始提高系统台效,在刚更换衬板时,振动给矿机频率能调到55%,最高台效能达到200t/h,在3月更换中碎圆锥衬板时发现整个衬板表面都有了磨损。

创新了一种校正圆锥排矿口的方法。校正圆锥排矿口有两种方法,一是在使用新衬板时即设定排矿口和实际排矿口接近时使用铁碰铁方法进行校正,二是在衬板使用一段时间后即设定排矿口和实际排矿口差距变大时,使用铁碰铁方法校正实际排矿口偏大,所以需要使用铅块测定实际排矿口后对设定排矿口进行校正。铅块校正法在制作铅块和测量实际排矿口时费时费力,所以我在铅块校正法的基础上,创新了一种新的校正方法。

举例来说,设定排矿口已设定在最小值3mm,但出料颗粒仍然很粗,需要继续减小排矿口,这时就无法进行调整,而实际排矿口15mm,此时我们不需要测量,在不改变实际排矿口尺寸的情况下将15mm的实际排矿口设定为20mm,设定排矿口也设定为20mm,然后慢慢减小设定排矿口直到获得满意的破碎产品粒度为止,这样能够继续减小实际排矿口,又能避免出现衬板碰衬板情况,而且使用起来非常方便。

通过多次调整排矿口,然后到现场观察产品粒度,我们总结经验,结合工艺流程图能看出,细碎圆锥的产品在C2皮带上层,C3皮带的产品则以中碎圆锥的筛上产品为主,所以我们能通过观察C2、C3皮带的产品粒度来判断中、细碎排矿口是否合适。同时调整振动筛和细碎圆锥下矿位置,使其均匀分布,筛分和破碎效率得以提高,之后以振动筛和细碎圆锥不漫矿为标准增加给矿量。目前在已更换60块下层筛板的情况(总共80块筛板),振动给矿机频率在52%以上,平均台效120~130吨/时,破碎产品粒度保持在-10mm颗粒占85%以上,中碎圆锥衬板使用寿命由25天提升至35天,单套衬板处理总矿量能达到5.6万吨,细碎圆锥衬板使用寿命由25天提升至45天,单套衬板处理总矿量能达到6.7万吨。

6 结论

综上所述,通过使用新方法调整排矿口、更换更小孔径的筛板,使破碎产品粒度保持在-10mm颗粒占85%以上,调整振动筛和细碎圆锥下矿位置,提高了筛分和破碎效率,从而使振动给矿机频率保持在52%以上,碎矿系统平均台效达到120~130吨/时,中碎圆锥衬板使用寿命由25天提升至35天,单套衬板处理总矿量能达到5.6万吨,细碎圆锥衬板使用寿命由25天提升至45天,单套衬板处理总矿量能达到6.7万吨。