小间距线路前处理选择

孟跃东 张军

摘 要:在小间距线路制作中,附着力极为关键,如果没有可靠的附着力支撑,小间距线路制作无从谈起。附着力主要决定覆铜板铜面与干膜(又称为感光抗蚀层或抗镀层)的结合效果。附着力形成主要受覆铜板铜面粗化效果限制,不同前处理方式所产生的粗化程度不同。目前,行业内前处理方式可分为两种,即物理处理方式与化学处理方式,最为普遍的為物理处理方式,如磨刷、喷砂、火山灰前处理,也有少数使用化学方式处理,如微蚀、超粗化等。

关键词:小间距线路;前处理;选择

中图分类号:TM216文献标识码:A文章编号:1003-5168(2020)17-0053-03

Selection of Pretreatment for Small Spacing Lines

MENG Yuedong ZHANG Jun

(Henan Haile Electronic Technology Co., Ltd.,Shangqiu Henan 476200)

Abstract: In the production of small-pitch lines, the adhesion is extremely critical, if there is no reliable adhesion support, the production of small-pitch lines cannot be discussed. The adhesion mainly determines the bonding effect of the copper surface of the copper clad laminate and the dry film (also known as photosensitive resist or plating resist). The formation of adhesion is mainly limited by the roughening effect of the copper surface of the copper clad laminate, and the degree of roughening produced by different pretreatment methods is different. At present, the pretreatment methods in the industry can be divided into two types, namely physical processing methods and chemical processing methods, the most common are physical treatment methods, such as brushing, sand blasting, and volcanic ash pretreatment, there are also a few that use chemical treatments, such as micro-etching and super-roughening.

Keywords: small pitch line;pretreatment;selection

当今世界,电子工业飞速发展,这也使电子工业的龙头行业——印制电路业,技术水平不断提高,布线密度越来越高;线条越来越细,最小可达50.8~76.2 μm;多层板内层越来越薄,基材厚度为0.05 mm(不含铜);板的层数越来越多。这些问题都给PCB制造商提出了严峻的挑战,小间距的附着力问题一直是困扰所有PCB厂的难题[1-2],因为它直接影响PCB板的合格率,附着力不好直接导致大批量的报废而使成本上升到一个可怕的程度。

1 概述

正常情况下,贴膜过程中的参数是大致统一的,行业内贴膜压力为4~6 kg/m3,出板温度≥55 ℃,压辘的工作温度为100~120 ℃。如果单一从这些参数入手,效果非常微观,如果配合其他参数,如曝光能量、显影速度,这势必对精细导线的解析效果有所影响。笔者个人认为,做好小间距需要从前处理突破,不论是正片工艺还是负片工艺,唯有提升干膜或油墨与铜面的接触表面积才是真理。不同铜面所形成的表面层主要为Cu、Cu+、Cu+2,干膜或油墨与铜面结合的力可分为两种[3]。一种是物理结合力,通过改变干膜或油墨在铜面上的分子排序结构以达到良好的结合效果。一种是化学结合力,干膜或油墨中的羧酸成分与铜面发生反应,羧酸及其单体和其他添加成分中的极性键与铜离子或铜原子之间相互作用,以达到良好的结合效果。影响上述两种力的重要因素在于铜面与干膜或油墨结合的表面积大小,如果结合的表面积越大,均匀的蜂窝状效果最佳。所以,从贴膜这个次要的因子入手难有较大的突破。

2 工艺介绍

国内印制印刷电路板的发展初期,很多人认为,前处理只起到铜面清洁的作用,但近年来随着产品精细程度的愈来愈高,人们的意识开始有所转变,开始注重前处理的粗化效果。人们对不同前处理方式的粗化效果进行研究,以期合理利用前处理方式,改变或提升现有工艺制作水平及制程能力,满足日益变化的产品需求。各种前处理处理效果都不相同,对产品制作时产生的影响也不相同,如果合理应用一套适合于自身产品所需的制造工艺及设备,就能提升生产工艺效能,降低成本,减少不良品产生量。行业内常见的前处理设备搭配应用为:内层一般使用微蚀前处理(Na2SO4+H2O2),以防止物理方式带来拉扯应力而造成尺寸胀缩。外层目前较为常见的物理方式有磨刷、型喷砂、火山灰前处理。

2.1 尼龙磨刷前处理

磨刷前处理属于典型的物理作业方式,行业内比较常见。磨刷前处理有两种材质的刷辘,分别是尼龙磨刷与不织布刷。尼龙刷最为普遍,一般工厂都选择尼龙磨刷进行外层线路前处理,尼龙刷在作业中回弹性较高,寿命较长,成本较低,300#+500#的磨刷削铜量保持在0.5~1.0 μm,以防止作业过程中切削力过大而造成孔口无铜。不织布磨刷切削力较高、寿命较短,对钻孔披风具有修整作用,一般选择在沉铜或高分子导电膜前处理。两种磨刷各有优劣。尼龙磨刷回弹性较高,导致其粗化效果较差,如图1所示,附着力不小于152.4 μm。不织布磨刷切削力较高,粗化效果较尼龙刷好,如图2所示,附着力不小于101.6 μm。

无论在内层还是外层小间距线路制作中,这两种磨刷前处理方式均不合适。磨刷前处理属于物理方式作业,利用刷辘的高速旋转,经调整使磨刷与板面接触形成接触面,以达到基板铜面撕扯的目的,从而制造出附着力所需的最大接触面积。小间距线路研究发现,这不但对小间距线路的制作没有帮助,反而对产品的尺寸稳定性有所影响,导致对位的精准度偏移。

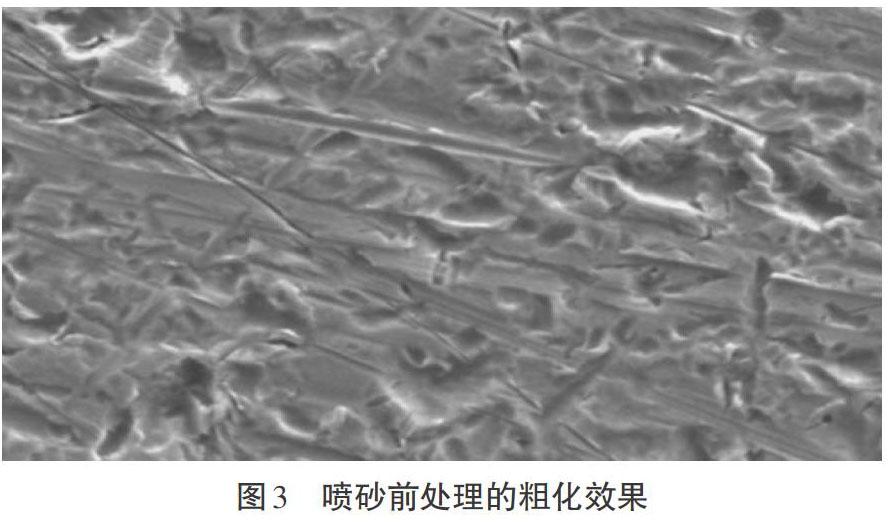

2.2 喷砂前处理

喷砂前处理属于物理处理方式的一种,行业基本都是以磨刷+喷砂的形式组合,相互弥补。喷砂前处理的粗化效果与不织布相当,如图3所示,附着力不小于101.6 μm,不过,它没有不织布磨刷前处理的高切削力喷砂,主要使用金刚砂颗粒,以15%~20%的浓度比例掺入水中对覆铜板铜面进行清洗,利用高硬度的金刚砂(硬度2 840~3 320 kg/mm2)在铜面上击出凹坑状,增大表面积。金刚砂硬度过大,覆铜板铜面形成的凹坑深,导致图电后将其填平整,铜面会留下无数细小的子弹坑,不适合进行外层生产。

2.3 火山灰前处理

火山灰前处理属于物理处理方式,以低压喷砂使其流出铜面,再以白色尼龙刷研磨,其粗化效果与喷砂前处理类似。被粗化的铜面有貌似悬空的情况,这直接影响面与干膜的结合致密性,铜面有类似于空洞的凹坑,都有可能造成≤127 μm导线在图电或显影生产时出现甩膜、掉膜、图电渗镀等问题。

2.4 超粗化前处理

超粗化前处理是PCB覆铜板铜面粗化处理的新工艺,属于化学处理方式。从诞生起,由于卓越的粗化效果,其被业内广泛应用在阻焊工序,以防止化学浸锡板掉油,其粗化效果如图4所示。与微蚀相比,超粗化前处理粗化过的覆铜板铜面显得粗糙许多。超粗化利用金属本身结构的特点,用覆铜板铜面、铜的晶格间隙进行咬蚀,使铜表面晶格间隙增大,原本在显微镜下看来较为平整的铜出现无数沟壑(蜂窝状)。这就有效地增大了铜面与干膜或油墨的结合表面积,从而使附着力增大。近几年,超粗化前处理已经不只应用在阻焊工序,已有部分行业将其用于外层图形制作,效果较为理想。在精小间距线路制作时,附着力的测试结出人意料。超粗化的附着力为30 μm,甚至更强,由于本研究使用的干膜厚度为40 μm,超粗化的附着力只可测到30 μm。

3 结论

小间距线路附着力的研究发现,目前,在诸多前处理方式中,超粗化处理方式效果最佳,可很好地满足小间距导线制作中的附着力要求。

参考文献:

[1]谢长文,张小强,肖湘辉.孔到线小间距、高厚径比PCB设计制作探讨[J].印制电路信息,2011(4):201-205.

[2]徐得刚,石学兵,唐宏華,等.2.0 mm小间距多接枝刚挠结合板制作工艺研究[J].印制电路信息,2018(308):12-15.

[3]徐陈爱,吴明金,王群罢,等.户外小间距LED显示屏生产工艺的制作方法:中国,CN106782137A[P].2017-05-31.