基于机器视觉的胶囊缺陷检测装置设计

朱书德,李少波,王 铮,杨 静,董 豪,段仲静,王 军(贵州大学 机械工程学院,贵州 贵阳 550025)

以胶囊形式生产的药品和保健品,在人们生活中伴有重要的角色[1]。为避免不合格的胶囊流向市场,对胶囊生产线上的缺陷进行检测与分类具有重要意义。传统人工分拣具有主观性强、成本高和易产生视觉疲劳的缺点,已不能满足市场对胶囊在线检测的需求。因此,胶囊检测过程中,如何高效率、高精度、高速度地对胶囊图像进行采集,逐渐成为胶囊生产企业的首要任务。

在胶囊缺陷检测装置的前期研究中,文献[2]提出机器视觉是目前胶囊缺陷检测的主流技术。其中,通过镜面成像原理、触发琉璃板、机械变焦原理、霍夫圆变换、分模块理论设计、可见/红外光谱理论、微波谐振振腔微扰法是目前获取胶囊表面缺陷图像的常见方式[3-11]。主要利用频谱分析、模板匹配技术、位置传感器、贝叶斯分类器、回路电流阶跃理论、轮廓跟踪算法和拥堵缺陷检测算法实现胶囊表面缺陷特征的提取、识别和定位。但功能单一,实时性差[12-22]。

综上,在胶囊图像精准识别领域,针对图像背景、噪声等对胶囊识别率的影响,通过过滤背景噪声、利用聚类特征加快目标的检测速度和准确率是目前的主流检测装置,所关注的也主要集中在设备对产品有无缺陷和具有什么样的缺陷的内容功能上,对产品排列、缺陷定位、三维检测、产品分类、踢废等装置的研究较少。基于此,论文提出一种特殊的光照条件及相机安装方式,实现对胶囊360°全方位的缺陷检测方案。同时,利用彩色相机填补了胶囊异色点、黑点,印字、小切口以及混批等缺陷不能检测的空白。在胶囊传送中,提出“隔组间排”原理,以更多时间使电磁铁伸缩杆完成踢废动作,平衡了“传送效率”“检测效率”“踢废效率”三者之间的矛盾,以期为缺陷检测、产品质量追溯、产品分拣以及故障诊断提供借鉴和参考。

1 检测装置组成及工作原理

基于机器视觉的胶囊缺陷检测装置,其硬件部分主要包括供料装置、排序装置、传送与触发装置和图像采集装置。其中图像采集装置主要由工业相机、镜头、光源组成[23]。本文立足检测需求,设计了一种基于机器视觉的胶囊缺陷检测结构。如图1所示,为凸显结构功能,将虚线上方进行剖视,其中供料装置通过振动器震动,将胶囊传送到排序装置后,利用直流电机同时驱动排序机构与传送装置工作,保证胶囊能相对固定地有序传送到图像采集装置,利用传送带末端对射型光电传感器发出脉冲信号,触发相机1对胶囊端面图像进行拍摄。接着利用胶囊与传送底板的滚动摩擦,相机2实现胶囊柱面360°的全方位拍摄。添设复采相机3,保证胶囊缺陷无死角拍摄。最后通过彩色相机4对颜色类缺陷进行分拣,经过计算机相应的图像处理单元进行处理,通过串口命令踢除装置——电磁铁伸缩杆对不合格的胶囊进行分拣。

图1 基于机器视觉的胶囊缺陷检测结构示意图Fig.1 Schematic diagram of capsule defect detection based on machine vision

本文主要从胶囊缺陷检测装置的供料排序装置、传送触发装置、图像采集装置、光源供给装置的设计进行分析。

2 供料排序装置设计

传统的供料方式有随机供料和有序供料两大类型。虽然随机供料可以适合各种规格的药品,且传送效率高,机械结构简单,但由于胶囊本身的结构特点,因无法固定而在传送主体上堆积和随机滚动,对后续图像采集和计算机图像处理能力提出了更高的要求,同时也提高了踢废机构执行动作的难度。因此本文采用有序供料的方式[24]。

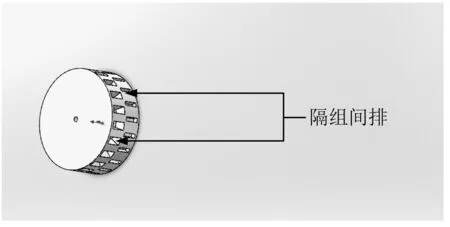

利用直流电机同时带动胶囊传送主体和排序机构(图2)工作,使胶囊能经过排序机构有序地落在传送装置对应的胶囊槽中。

图2 排序机构结构示意图Fig.2 Schematic diagram of the sorting mechanism

3 传送触发装置设计

待检胶囊经过供料、排序装置规则整齐地由传送装置送到图像采集中心获取图像信息后,发送给计算机软件进行分析处理,通过串行接口控制踢废机构对缺陷胶囊进行分拣,其余正常胶囊进一步传送到成品箱。因此,传送装置的优劣对胶囊缺陷检测系统能否实现自动化起到举足轻重的作用。

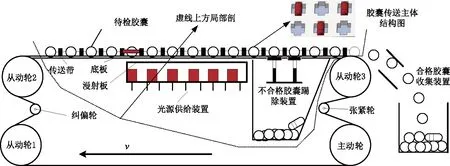

由于常规传送带和链板的不透明性,使采集到的胶囊边缘出现阴影暗区,为后续计算机的处理能力提出了更高的要求。通过查阅资料, PU传送带刚好满足这一要求,其不但具有普通传送带轻、薄、韧及曲绕性好的特点,而且抗拉强度高,重要的是无毒、卫生,不产生二次污染。如图3所示,考虑到胶囊供料排序装置、光源供给装置、图像采集装置、踢废装置以及成品收集箱的区域分布,设计出以PU传送带为主体的传送装置,其中为防止PU传送带左右移动,加装1个纠偏轮。

图3 胶囊传送方案Fig.3 Capsule delivery scheme

3.1 传送装置的设计

为能定向360°全方位地获取胶囊图像信息,实现定向无误地对缺陷胶囊进行剔除,本文对传送主体——PU传送带进行系列优化设计。

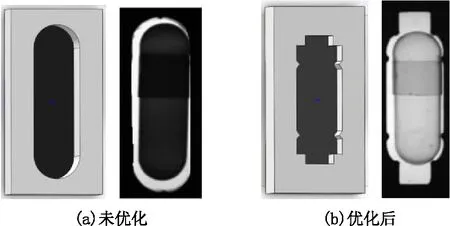

传送装置主要由PU传送带、嵌有光源的底板、直流电机组成。为实现胶囊360°全方位的拍摄需求,充分利用胶囊易滚动的特点,在传送带上加工一系列的胶囊槽,依靠其与底板的滚动摩擦向前运动,同时胶囊在传送过程中的位置也得到相对固定。但胶囊会与槽边框接触甚至全部贴合,从而让胶囊与边框之间的摩擦力与底面之间的摩擦力形成合力效应,减弱甚至抵消其有利的滚动摩擦力,导致胶囊无法滚动,相机也就无法获取完整的胶囊表面图像。本文提出一种如图4所示的形状优化槽边框,即在槽两侧边框均加工出两个凸起的小山堡,同时在槽上下两端均加工出1个方形的凹槽。该优化方案很大程度地减少或消除因胶囊与槽边框接触产生的“点连接”和“线连接”,轻松实现胶囊图像提取过程中胶囊图像和其背景的分离,降低了后续图像处理的复杂度。

图4 胶囊槽边框优化前后对照Fig.4 Comparison before and after optimization of capsule trough frame

为便于对图像中胶囊所处区域进行定位,我们让胶囊每滚动1个槽的位置,相机采集1次图像。同时胶囊槽之间的距离决定了胶囊每次滚动的角度,也决定了相机在其视场内拍摄的次数,最终归结到相机能否获取到完整的胶囊表面图像。虽然滚动方式对胶囊端面拍摄没有任何影响,可以采用特殊的照明方式和检测方法实现胶囊360°全方位检测,但胶囊柱面图像拍摄则需要其柱面完全展开。为此,根据胶囊360°拍摄的需求,以及每个胶囊的图像采集次数与胶囊转动的角度关系,合理计算PU传送带上相邻两个胶囊槽的中心距离,就特别重要。

根据胶囊每转动角度α时,所对应胶囊槽的中心距离s满足以下关系:

(1)

本文以同济堂“仙灵骨葆”胶囊为例进行介绍,其外径d=7.8 mm,若分3次采集图像,理论上胶囊每次滚动120°,根据式(1)计算出胶囊滚动距离约为8.16 mm。扣除两个半径后,间距为0.36 mm。现实工业生产中,无法实现该条件。因此本系统只能考虑两次采集的情况,确定胶囊槽中心距离。根据胶囊滚动180°需求,可根据式(1)计算出胶囊滚动距离:

扣除两个半径后,胶囊的间距为4.45 mm。满足工业加工需求。

3.2 传送装置的隔组间排方法

为平衡系统“传输效率”“检测效率”“踢废效率”之间的矛盾关系,提高设备的处理能力,本文提出1种“隔组间排”方法。机器视觉检测系统实现胶囊缺陷检测时,相机每次采集和计算机处理图像的时间是一定的,每次处理1个胶囊和同时处理几个胶囊的时间也并非线性增加。正因为这样,充分利用相机视场优势,将胶囊以“分组”的形式进行拍摄处理,节省了单个胶囊拍摄、传输和处理时间。考虑到踢除机构为电磁铁伸缩杆接触式剔除,需要足够的反应时间,将胶囊纵向以“间排”方式进行拍摄处理,使组内和组间胶囊间隔排布,提高其综合效率。原理如图5。

图5 隔组间排示意图Fig.5 Schematic diagram of row and row

3.3 触发装置

根据要求:直流电机带动PU传送带工作,使胶囊每移动1个槽的位置时,相机完成1次图像拍摄。

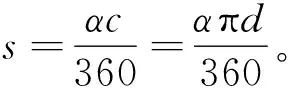

我们利用同轴角速度相同原理,在直流电机转轴上加装1个特制的齿盘,使传送带每移动1个槽距时,齿盘跟随转动1个齿。并在齿盘两端设置型号为TP808的对射式光电传感器,利用其产生的脉冲信号,使处于外触发模式的相机拍摄1次胶囊图像。因此,传送带无论在什么速度下运行,都能让相机的图像拍摄频率和PU传送带速度同步。图6为TELESKY品牌下TP808对射型传感器。

图6 TP808对射式光电传感器及其原理Fig.6 TP808 through-beam photoelectric sensor and its principle

即将特制的齿盘放在该对射型光电传感器中间,当齿盘遮挡发射器发出的光线时,表示胶囊正在传送过程中,不发出信号;当待检胶囊到达下1个槽位置时,此时发射器光线刚好通过齿间间隙,进而向相机触发信号,完成1次图像拍摄。

4 图像采集装置设计

图像采集装置是搭建机器视觉检测系统的重要部分,主要包括相机的选型与安装方式。为得到较为直观的图像以及二维信息,立足于成像效果,结合图像的明锐度、通透性、色彩还原以及抗干扰能力,我们选择面阵型CCD成像元件,同时也容易实现胶囊的定位和剔除。考虑到相机性能的重要性,从分辨率、快门速度、帧频、镜头进行分析。

4.1 分辨率

工业相机作为图像采集装置的核心部件,实际所需的分辨率并不需要很高。但分辨率太小,检测精度也达不到实际的要求,甚至出现误判和漏检[22]。为兼顾胶囊滚动不完全而产生的图像采集不完整现象,借用人工复检的经验,添加复采相机,将每个胶囊的图像采集次数由2次增加到4次,保证胶囊表面360°完全展开。根据胶囊槽中心距离,相机所需的视场大小50 mm×40 mm。可通过以下公式计算相机实际所需的分辨率:

(2)

其中:Px,Py分别代表x,y方向的系统精度;Wx,Wy分别代表x,y方向上的视野大小;Cx,Cy分别代表CCD在x,y方向上的像素数量。根据中国医药包装协会标准,系统的检测精度需高于0.1 mm。由式(2)可知x方向的像素点数至少为:

同理,y方向的像素点数至少为:

故相机2和相机3分辨率可选640 mm×480 mm左右。由于相机1和相机4都只需要其视野出现2个胶囊,即视野都是25 mm×40 mm,所以相机1、4分辨率可选640 mm×480 mm左右。

4.2 快门速度

快门速度越高,对运动物体反应越灵敏,越容易捕捉运动速度快的物体;快门速度太低,会导致捕捉的物体图像产生拖影现象,从而加大了计算机的图像处理难度。通常情况下,相机快门时间内,目标移动的距离超过1.5个像素就会产生拖影,即不产生拖影就必须使t满足以下关系:

(3)

其中:t表示相机快门速度;v表示PU传送带运动速度;k表示像素当量;W×H表示相机分辨率;WP×HP表示相机视野;由v=375 mm/s, 相机1和4的分辨率640 mm×480 mm,由公式(3)可算出相机1和4的快门速度:

同理,可得到相机2和3的快门速度:

4.3 帧频

将系统检测速度设为12万颗/h,由此相机需要在30 fps左右稳定运行。但通过实际实验发现,30 fps的相机在外触发的模式下,当相机接近最大速度时,图像采集会出现闪烁现象,极不稳定。因此需要选择高于30 fps的相机。

综合以上因素,相机1、2、3选择映美精DMK 21AF04,相机4选择MV-GED31,不仅能满足稳定性,且在价格方面也有较大的优势。

4.4 镜头

为使目标能在图像传感器上成像,必须利用镜头将光进行转换。影响图像质量形成的因素主要为镜头焦距。焦距越短视场越大,即能够拍摄的范围也越大。因此在选择镜头时,应该充分考虑工作距离与视场之间的关系。相机捕获完整的目标图像,应满足以下公式:

(4)

其中:f代表焦距;H1为所拍摄物体纵向长度;W1为所拍摄物体横向长度;D为镜头工作距离;h为CCD水平方向宽带;w为垂直方向宽带。DMK 21AF04相机的像素尺寸为5.6 μm×5.6 μm,分辨率为640 mm×480 mm,则可得到w=5.6 μm×640 mm=3.584 mm,h=5.6 μm×480 mm=2.688 mm。相机1、4工作距离为150 mm,拍摄的目标物体尺寸为25 mm×40 mm,根据公式(4)有:

为保证视场角能达到要求,相机1的镜头距离应为8 mm。相机2、3的工作距离与相机1、4相同,视场为50 mm×40 mm,通过公式(4)可得:

由此可知,镜头焦距同样为8 mm。因此,最终选择Computar公司的M0814-MP2镜头。

4.5 相机安装方式

一般都将相机安装在待测胶囊正上方[6]。但待检胶囊边缘区域会成为相机的盲区。若该盲区存在缺陷,是无法体现在图像上的,势必会造成胶囊缺陷的漏检。因此将相机2、3安装在2个待测胶囊间隙的正上方,可以消除视野盲区的影响。如图7所示。

5 光源设计

光源是相机采集环节的首要部件之一,采集的图像质量受其影响很大,进而影响到系统的性能[25]。选择优质的光源不仅可以突出目标特征,同时也可以减少甚至抑制和消除无关的部分,对降低后续计算机图像处理算法的复杂度,提高检测精度来说至关重要。

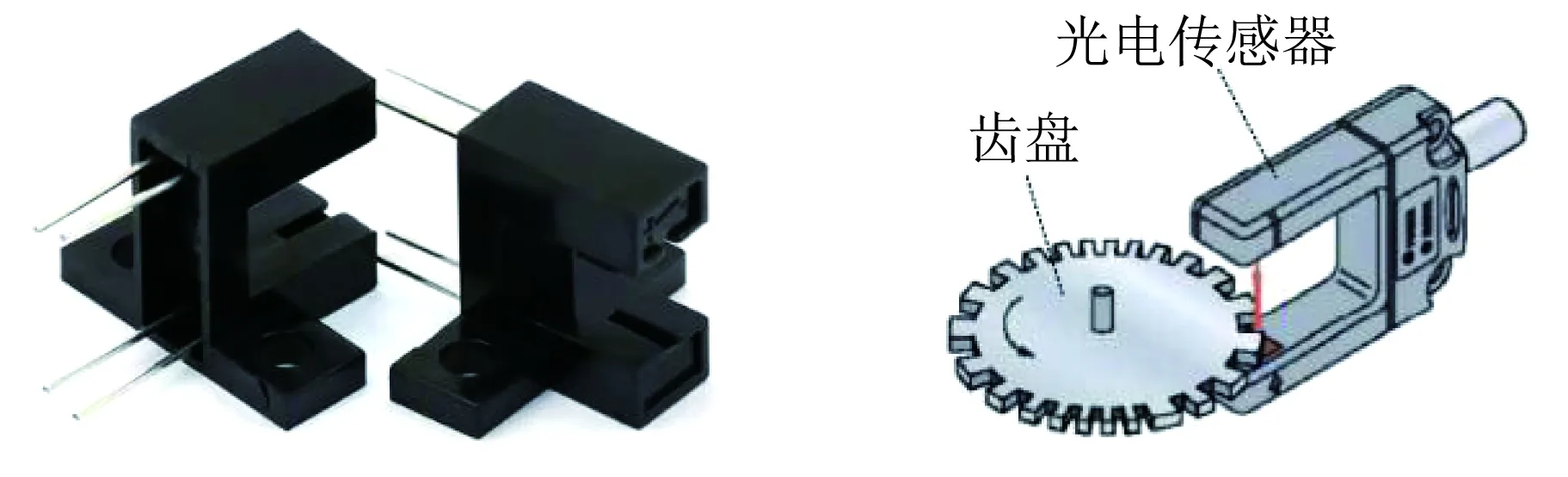

胶囊缺陷类别很多(表1),针对不同缺陷的空间结构以及黑白相机、彩色相机中的图像差别,以往单一的光源照射已经无法满足胶囊实际生产需求,进行以下光源方案设计。

表1 胶囊缺陷类别Tab.1 Capsule defect categories

5.1 柱面光源设计

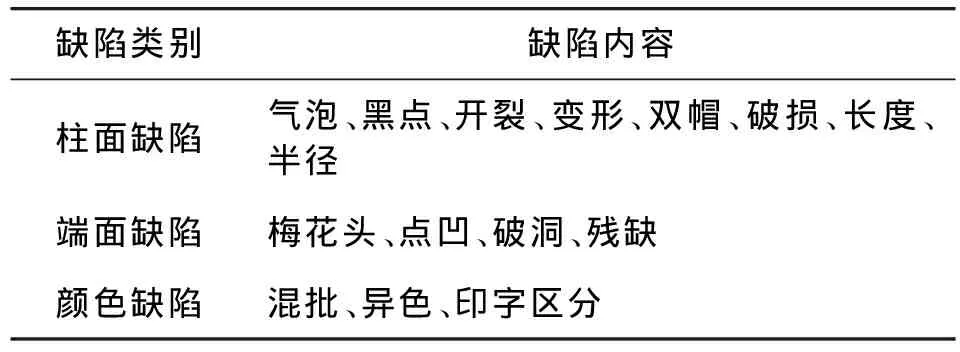

LED光源内部由许多小的LED灯泡组成,可根据胶囊不同检测部分制成不同的结构,从而改变光源的照射角度[26]。同时,通过直流电源供电,不仅可以稳定光源的色彩和亮度,也可对不同胶囊表

面特征和材质选择不同波长的光源,从而实现多种颜色光源的转换。实验证明(图8):红外LED光源穿透能力最强,为降低后续计算机处理的复杂度,我们选择红外光源。

图8 不同光源对同一胶囊的成像效果Fig.8 The imaging effect of different light sources on the same capsule

为凸显不同颜色胶囊的轮廓特征,便于尺寸类缺陷检测,借鉴人工分拣的经验,采用背面照明,避免了空胶囊因其表面反光而无法清晰获取胶囊图像的问题。为获得均匀的光照条件,相机2、相机3必须对应独立的光源,同时合理加长光源板,使相机视场中待检测的4个胶囊处于亮度保持一致的中间部分。结构简图如图9。

图9 光源结构分布Fig.9 Light source structure distribution

条形LED光源如果低角度照射,可以突出胶囊表面印字、破损、异色等特征,增强彩色相机的摄像质量,对胶囊缺陷检测的准确率提高具有重要意义。故相机4打光方式如图10。

图10 打光方式Fig.10 Lighting method

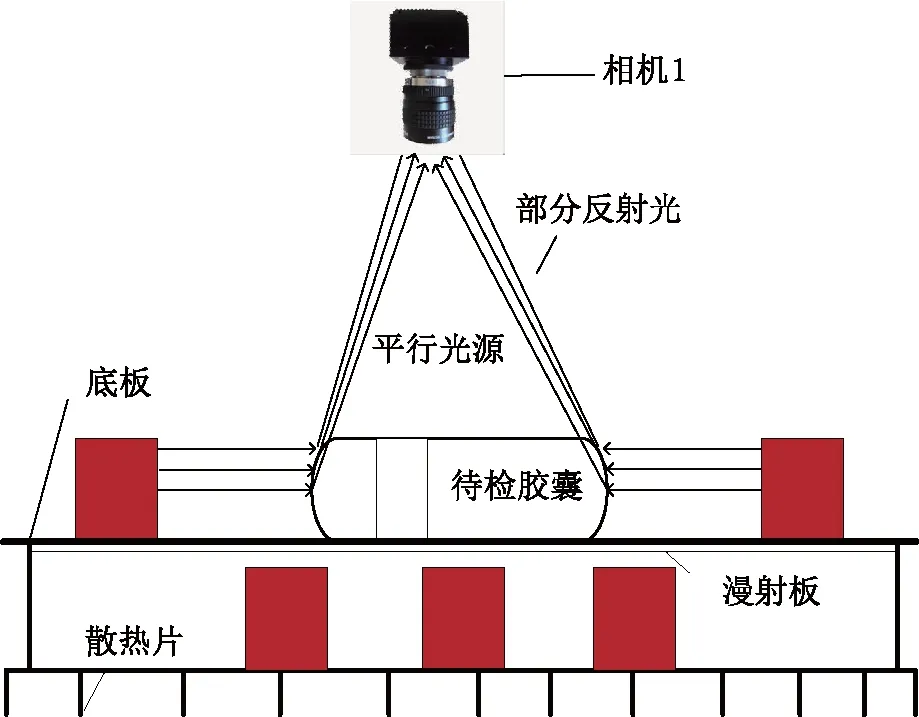

5.2 端面光源设计

端面图像获取过程中,若相机1单纯依靠背光源照明,其半球面结构导致盲区的存在,无法得到完整的端面图像。如果采取两台相机,不仅提高了成本,也增大了计算机图像处理的复杂度。为此在不改变相机1拍摄方式的前提下,可以在传送带胶囊槽两侧各加装一个平行光源进行正面照明,通过观察进入相机1的反射光是否存在异常来判断胶囊端面是否存在缺陷。结构如图11。

图11 胶囊端面光源结构设计Fig.11 Structural design of the capsule end light source

6 结语

论文提出的供料排序装置、传送触发装置、光源供给装置、图像采集装置可以实现胶囊表面360°全面采集,并将采集的图像传送给计算机图像处理单元分析得出结果,通过串口控制踢废机构,实现不合格胶囊的分拣,提高了设备的处理能力。下一步,进行检测设备样机的加工制作,验证胶囊缺陷检测的准确性,以期为缺陷检测、产品质量追溯、产品分拣以及故障诊断提供借鉴和参考。

——“模型类”相关试题选登