聚乙烯薄膜用高流动性高透明LLDPE树脂的研究

方忠阳

(中石化宁波新材料研究院有限公司,浙江宁波)

0 引言

线性低密度聚乙烯(LLDPE)薄膜具有优良的韧性、良好的抗撕裂强度及抗穿刺性,广泛用于农地膜和棚膜,但同等工艺条件下透明性低于低密度聚乙烯(LDPE)薄膜。随着近年来LLDPE应用范围的逐渐扩大,对其透明性要求越来越高,对透明性能好的地膜需求量也越来越大[1]。

随着包装技术以及市场需求的高速发展,包装薄膜已经由单层挤出膜发展为多层共挤的高透明、高光泽度、高平滑度、高强度的高品质膜材为主,这些变化对膜用树脂提出了新的、更高的要求。高透明、低晶点、高品质的膜料缺口大、价位高[2]。

镇海炼化开发的ZF4527C与ZF4533H树脂,流动性高、透明性好,填补了国内空白,解决了聚乙烯包装薄膜生产过程中气味重、薄膜产品容易出现的端面变红、膜表面“出汗”、亮纹、凝胶和晶点增多等问题,是吹塑和流延领域的优选用料,推广以来已获得包装薄膜生产企业的普遍肯定,应用领域正在逐步拓展[3,4]。镇海炼化研发人员,深入市场分析研究,依据包装薄膜市场功能化的需求,又开发了一款高透明高流动的包装膜用树脂ZF4523,可弥补通用膜料在高速吹膜与流延生产线上的流动性不足。下游应用 ZF4523生产薄膜,挤出加工温度下降,加工过程中的气味低,可满足高端应用要求,取得了良好的经济效益和社会效应。本课题主要研究了 ZF4523的透明性能、加工流变性能、表观性能及高速包装领域的应用。

1 实验部分

1.1 原料

LLDPE:7*42(国外 LLDPE通用膜料,用7*42代称);ZF4523,镇海炼化生产。

1.2 主要仪器与设备

ZSE40双螺杆挤出机,德国 Leistriz公司生产;COLLIN E45M流延机,德国COLLIN公司生产;AR1500EX型旋转流变仪,美国TA仪器公司生产;DM4P偏光显微镜,德国徕卡公司生产;DSC700差示扫描量热仪,美国梅特勒托利多公司生产;AT-4725透射雾影仪,德国BYK公司生产。

1.3 试样制备

基础树脂粉料与高效复配剂按设定比例高速混合后经过ZSE40双螺杆挤出机在215℃挤出造粒,经干燥除去粒料表面水分后,采用 COLLIN E45M 流延成型机挤出生产,挤出机温度为230℃。以标准试样切割模具制备拉伸测试用试样。

1.4树脂试样的测试方法

熔融结晶性能:称取5 mg~10 mg试样,N2保护下,采用 DSC700以 10℃/min升温速率从20℃升温到160℃,160℃保持3 min,然后以10℃/min降温至20℃,保持3 min,再次以10℃/min升温至160℃。流变性能:测试温度为220℃。

1.5 薄膜试样的测试方法

拉伸性能:按GB/T 1040.2测试;鱼眼按Q/SH 3065 014的 6.9条测试;透明性能:按 ASTM D1003测试。

2 ZF4523开发

2.1 基本性能

在镇海炼化45万吨/年Unipol工艺聚乙烯装置上,以乙烯为原料、丁烯-1为共聚单体,氢气为链转移剂,采用美国进口的专利催化剂,在气相流化床反应器中聚合反应,生产目标产品所需的线性低密度聚乙烯树脂粉料。在挤压造粒机中加入自主研发的高透明高效膜用复配助剂进行螺杆混炼后,通过水下切粒、干燥后获得目标产品ZF4523。从表1可见,产品各项性能指标,实验室单层流延膜(加工温度 200℃,膜厚 30μm)表观性能,见图1。

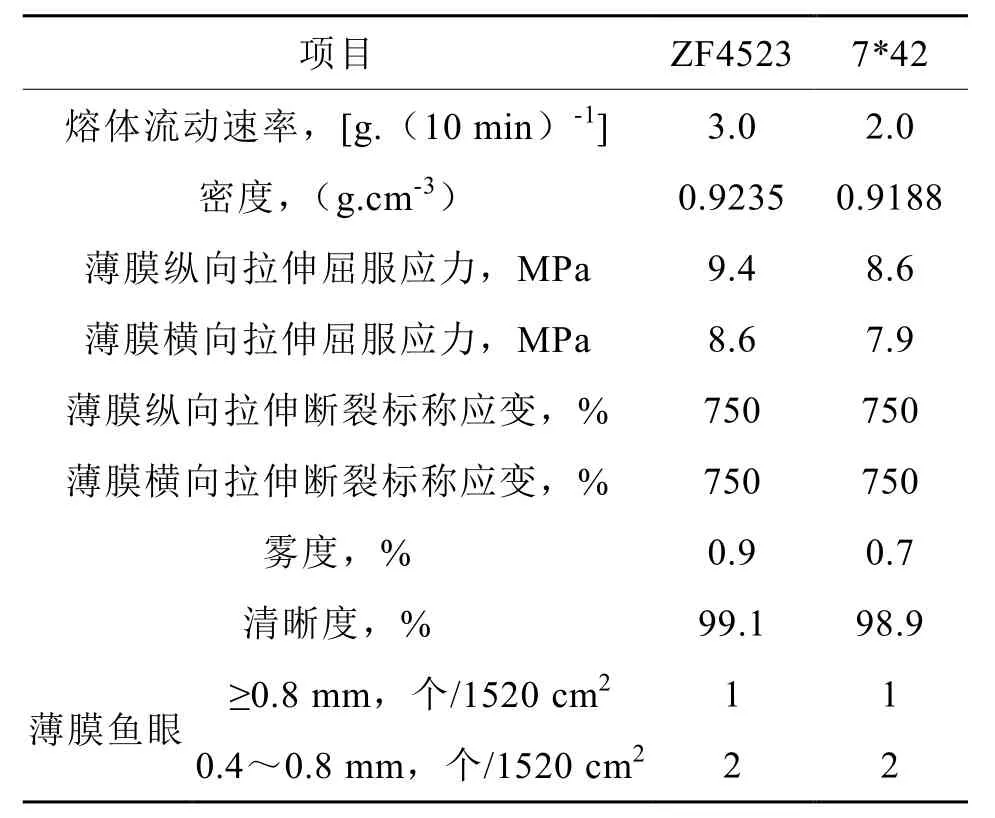

表1 ZF4523与DFDA-7042的产品性能指标

从表1可见,ZF4523与7*42相比,产品的熔指与密度较7*42有提高。但薄膜鱼眼无超标及其他外观瑕疵点,膜样的雾度与清晰度与 7*42相当,而拉伸性能相比7*42表现更好,可作为理想的包装薄膜用料。

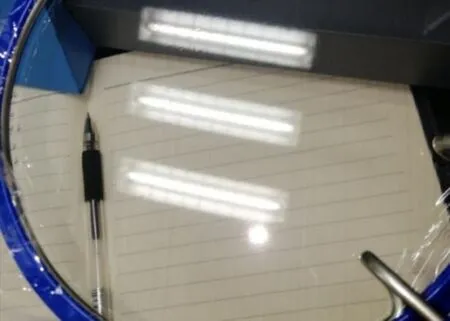

图1 ZF4523流延膜表观

图 1可见,实验室单层流延膜(加工温度200℃,膜厚30 µm),膜面无晶点,透明度、光泽度好,膜之下印刷品的线条清晰可见,表观性能优。

2.2 熔融特性和结晶结构

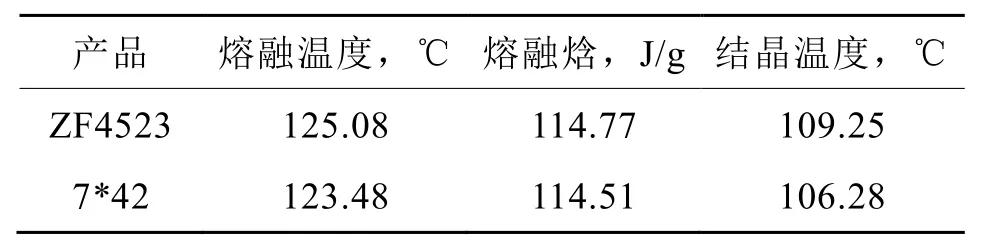

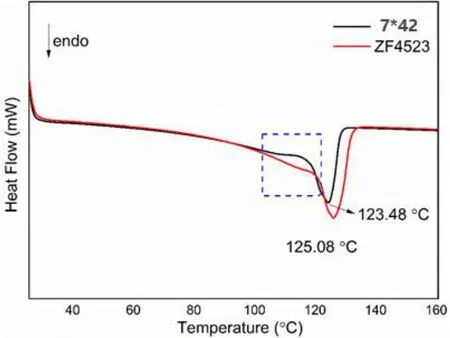

从表2数据可以看出,ZF4523与7*42相比,结晶温度较高而熔融焓数据相近,这说明ZF4523结晶速度较快,晶粒规整度好,薄膜的清晰度表现更好[5]。

从图2的熔融曲线图可以看到,相比于7*42的熔融曲线,ZF4523主峰旁边有明显的次熔融峰,可以降低薄膜产品的起热封温度,说明ZF4523具备更宽的热封窗口,具有较7*42更优的热封性能。

表2 ZF4523与7*42的结晶性能

图2 ZF4523与7*42的DSC熔融曲线

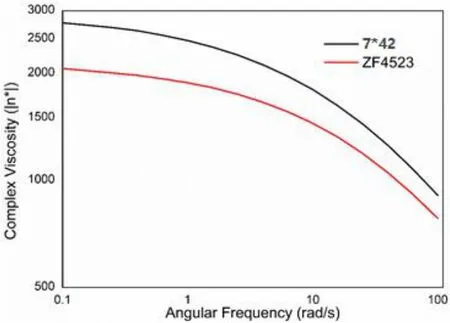

2.3 流变性能

从图 3流变对比曲线图可以看出,ZF4523与 7*42均表现出表观粘度随剪切速率增大而降低的特点,具有非线性关系。在相同切变速率下,ZF4523的粘度较7*42更低,可改善薄膜生产的加工条件;另一方面,在相同的切变速率下,可以降低加工温度,降低生产能耗,有助于减少生产过程中气味的产生。

图3 流变对比曲线

2.4 流延加工应用

2.4.1 加工设备及检测仪器

三层共挤PE流延生产设备(宽幅3.5 m),国内某大型流延设备企业生产;XLW(B)智能电子拉力试验机,济南兰光机电有限公司生产;AT-4725透射雾影仪,德国 BYK公司生产;AG-4535光泽度计,德国BYK公司生产。

2.4.2 工艺流程

配比混料、投料(不同挤出机分开投料)→塑化→共挤→铸片、定型→薄膜测厚、电晕处理→牵引、收卷→时效→分切→检验→包装→成品。

2.4.3 流延生产线原料配方与工艺参数

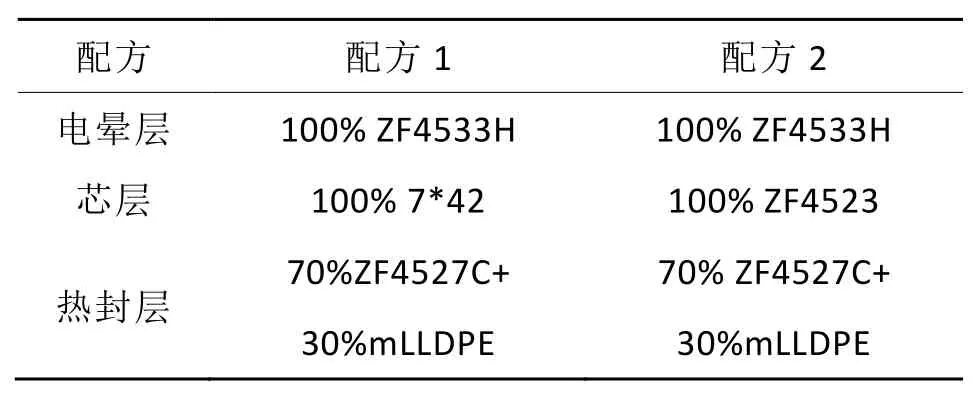

表3 三层共挤流延线原料配比

应用采用三层共挤流延设备来组织生产。其中,热封层与电晕层用料保持不变,热封层采用ZF4527C+mLLDPE,电晕层全部采用ZF4533H;芯层分别采用7*42或ZF4523来组织生产及过渡对比。三层共挤PE流延膜的原料配比见表3。

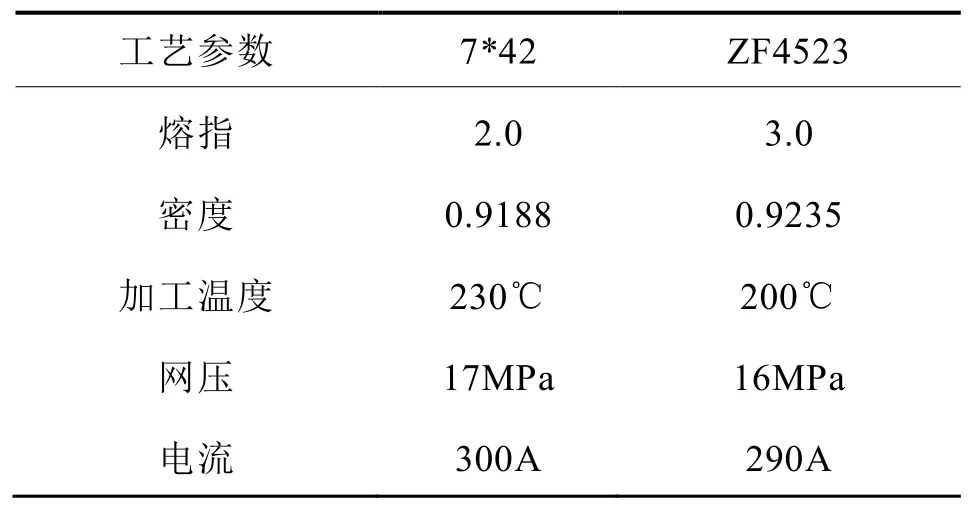

根据表3中所列的两种原料配比分别来组织生产,生产过程平稳,薄膜透明度好。其中,芯层加工温度根据网压和螺杆电流来调节,见表4。

表4 流延线芯层螺杆工艺参数

由表4可见,在工艺参数未做调整情况下芯层用料从7*42可以平稳切换过渡到ZF4523来生产,整个生产过程塑炼正常,在网压与螺杆电流基本一致时,ZF4523的加工温度可以从7*42加工时的230℃下降到200℃,生产过程中气味也明显减少。

2.4.4 数据分析与讨论

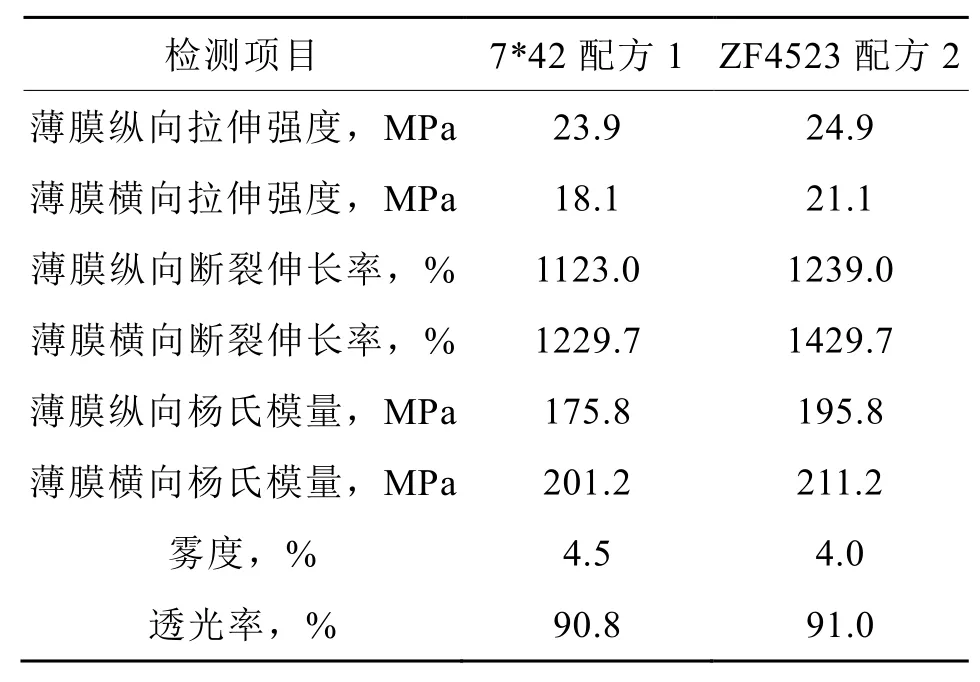

芯层分别采用ZF4523与7*42所生产的两种配方成膜产品的分析数据如下表5。

表5 CPE成膜产品分析对比数据

从表5中数据可以看到,两种芯层用料所制薄膜的透明度相当,而芯层使用 ZF4523的配方所得薄膜产品的拉伸强度和杨氏模量更高,拉伸性能更好。

2.5 吹塑加工应用

2.5.1 加工设备及检测仪器

三层共挤 PE上吹膜生产设备(环直径 800 mm),巴顿菲尔震雄塑料设备有限公司生产;XLW(B)智能电子拉力试验机,济南兰光机电有限公司生产;NDH7000Ⅱ,日本电色株式会社生产。

2.5.2 工艺流程

每层螺杆按配方选择原料进行混料、投料(不同挤出机分开投料)→塑化→共挤→膜泡定型→薄膜测厚→牵引、收卷→时效→分切→电晕处理→检验→包装→成品。

2.5.3 吹塑生产线原料配方与生产过渡

本应用采用三层共挤上吹设备进行生产。热封层原料用7*42与LDPE按1:1掺混;电晕层原料用ZF4527C与LDPE按1:1掺混;芯层分别采用ZF4523、7*42与 LDPE分别按一定比例掺混来来组织生产。三层共挤吹膜原料配比见表6。

表6 三层共挤吹膜原料配比

试验首先用原配方与工艺参数来组织生产,待膜泡稳定后采集薄膜样品以备检测,然后再采用试验配方的混合原料进行置换,膜泡稳定后采集薄膜样品。本次生产过程中工艺参数没有调整,从原配方过渡到对比配方1时,膜泡表现不稳定,直到对比配方2原料进入生产线后,膜泡开始稳定,整个生产与过渡阶段塑化正常、薄膜透明度都保持良好。

2.5.4 数据分析与讨论

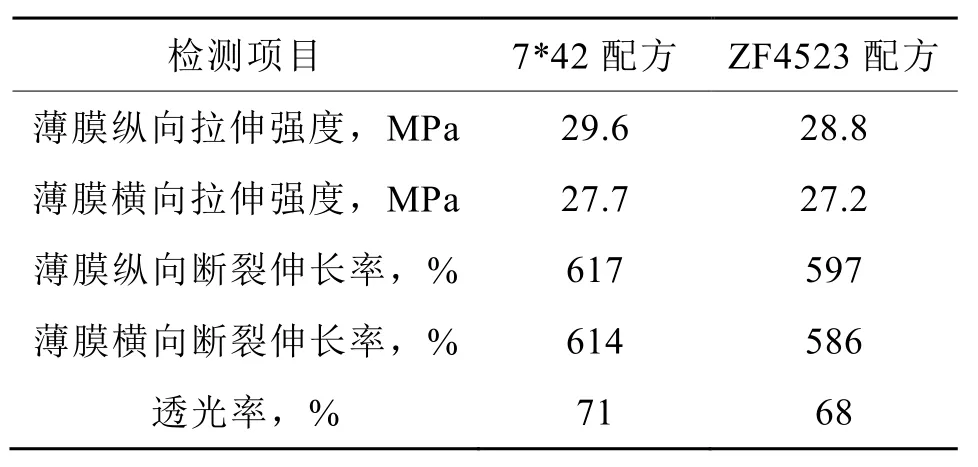

两种原料配方生产的三层共挤吹塑 PE成膜样品的分析数据如下表7。

表7 三层吹膜产品分析对比数据

从表7可以看出,两个配方的薄膜在拉伸强度、断裂伸长率及透光率方面数据相当。另外,ZF4523配方薄膜经过印刷、复合、制袋等后加工,定向发到市场跟踪,留样检测对比,未出现膜面发红、透明度变差、拉伸强度和热封强度下降等不良反馈,薄膜产品质量可以满足后加工要求。

依据检测室的分析检测数据,ZF4523启封温度较7*42更低、热封性能更优,ZF4523完全可以在热封层中做进一步的替代应用。

3 结论

1)ZF4523综合性能好,使用 ZF4523生产的薄膜,膜面不氧化变红,析出少,光学性能优良,并且薄膜强度较高。

2)ZF4523可以在流延和吹膜生产线上达到良好的应用,且加工性能优于国外LLDPE原料,具有显著的节能降耗和绿色环保的优势,得到下游工厂的青睐。