欧洲先进压水堆核电站薄壁异种金属焊缝的超声检测

(中广核检测技术有限公司,苏州 215021)

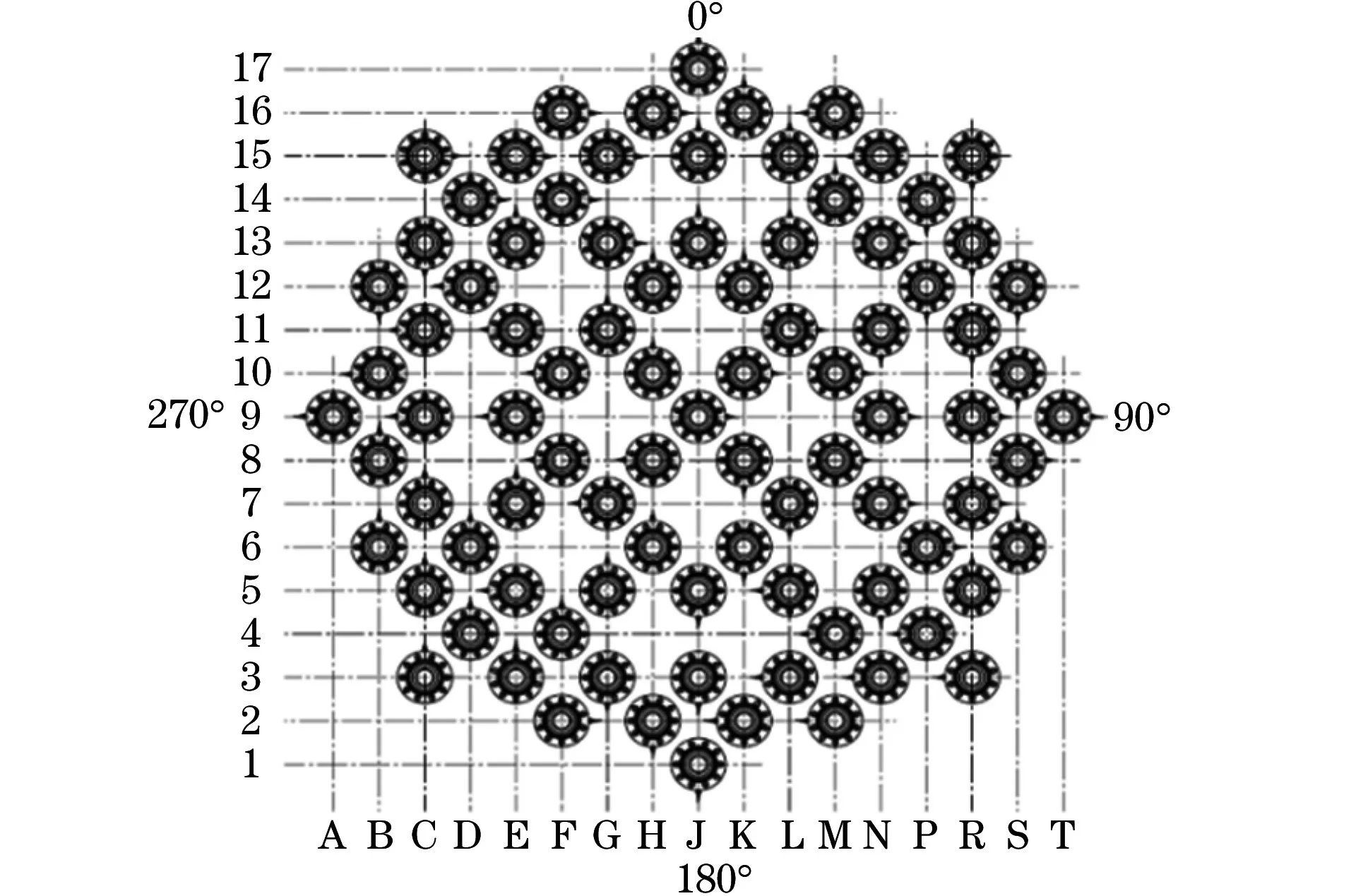

核电站的控制棒驱动机构(CRDM)是核反应堆的重要动作部件,通过其动作带动控制棒组件在堆芯内上下运动,以实现反应堆的启动、功率调节、停堆和事故情况下的安全控制等功能。耐压壳下部异种金属焊缝是重要的敏感部位,该焊缝长期处于高温、高压和高辐射的环境中,容易出现腐蚀和裂纹等缺陷,进而导致功能失效。该机组役前和在役检查大纲参照法国FA3 电站的经验[1],笔者提出对控制棒驱动机构耐压壳下部焊缝进行自动超声检测的要求。机组CRDM的位置分布示意如图1所示。

图1 CRDM的位置分布示意(俯视图)

由于机组的89根CRDM密布于顶盖之上,难以接近被检焊缝、且在役检测时放射性较高,对自动化检测系统的扫查器尺寸及质量都有一定的限制,同时扫查系统的机械装置应具有较高的精度,以保证检验结果的可靠性。因此,需要设计较高集成度的自动化检测系统来进行超声检测。

CRDM耐压壳下部焊缝为异种金属焊缝(奥氏体-马氏体),奥氏体晶粒的各向异性使得超声波在奥氏体晶界面发生严重的散射以及波型转换,声束在焊缝和马氏体两界面传播时继续发生散射,使得超声检测准确定位缺陷的难度增加[2]。

因此,在制定CRDM耐压壳对接焊缝超声检测技术要求和工艺方案时,综合考虑了国外同类核电机组的经验反馈、具体辐射环境和被检焊缝空间尺寸等因素。同时,在超声检测工艺选择上必须考虑异种金属焊缝粗晶组织引起的声束偏转、散射、衰减等的影响,以保证显示信号定位的准确性和检测结果的可靠性。

笔者主要针对第三代压水堆机组控制棒驱动机构耐压壳体的异种金属焊缝的特点、辐射环境和被检焊缝空间尺寸等难点,对焊缝超声检测方法进行了技术研究,并进行了现场应用。

1 检测对象

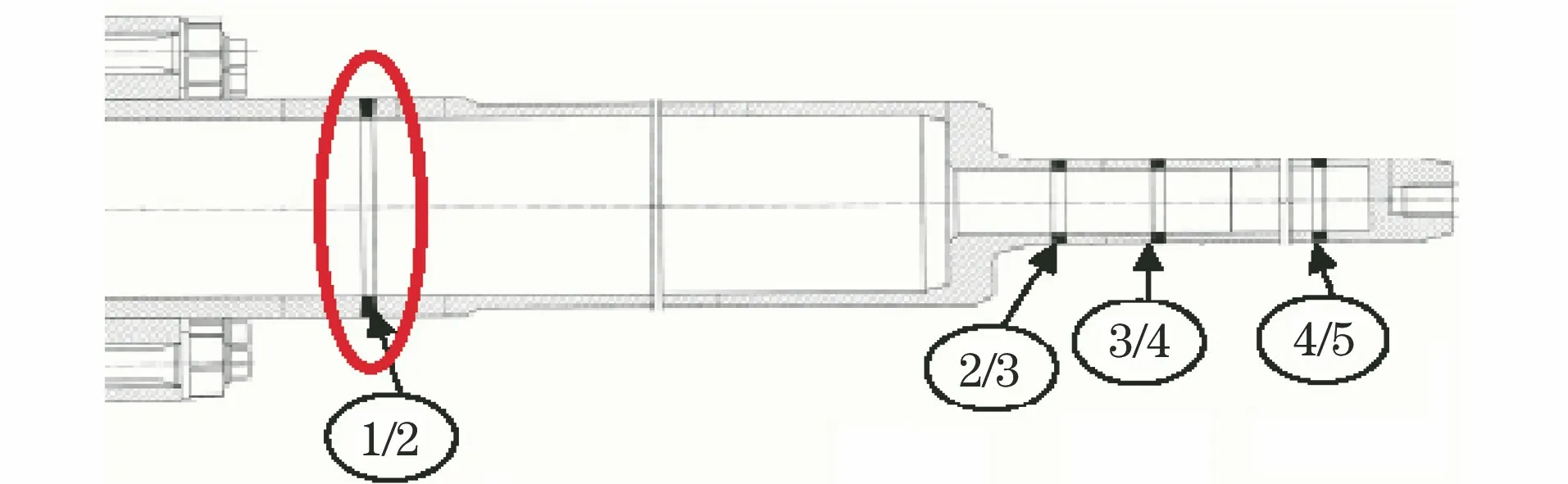

将第三代压水堆机组的CRDM结构与CPR1000机组的CRDM结构相比较,其结构设计上继承了德国Konvoi机组的设计理念。耐压壳各部分之间的连接、耐压壳和贯穿件的连接方式不采用CPR1000机组的丝扣连接和CANOPY密封焊缝设计,改为对接焊缝连接;耐压壳与接管座通过法兰连接方式固定。其中,固定法兰及上部耐压壳的材料为奥氏体不锈钢,中部耐压壳材料为马氏体不锈钢,中部及下部壳体外径为147 mm,壁厚为13.6 mm,长为811 mm。整根CRDM耐压壳有4条焊缝,位于CRDM耐压壳下部的固定法兰与耐压壳壳体的焊缝为超声检测焊缝(CW1/2),焊缝位置示意如图2所示。

图2 CRDM下部(CW1/2)焊缝位置示意

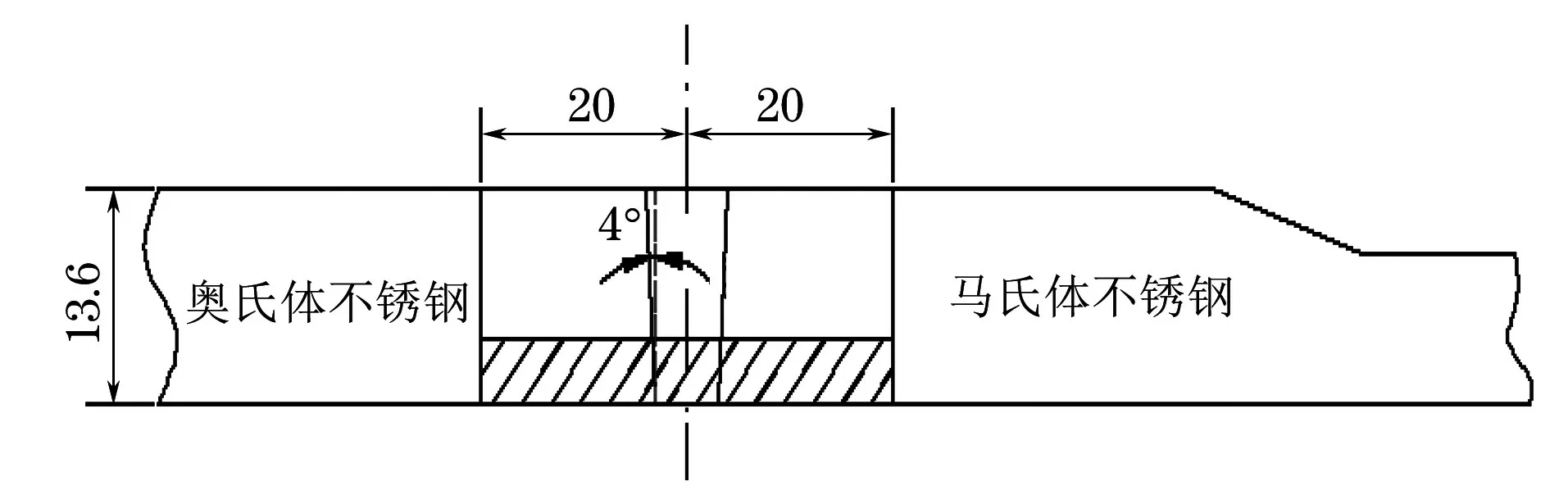

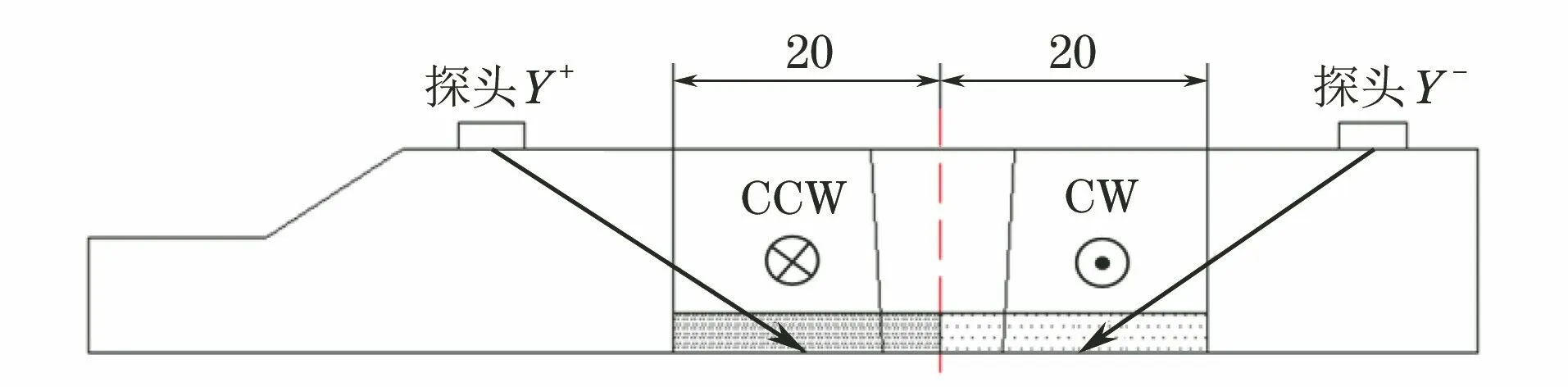

超声检测焊缝(CW1/2)为异种金属焊缝,其中靠近固定法兰侧基体材料为奥氏体不锈钢,远离法兰侧基体材料为马氏体不锈钢,焊缝厚度为13.6 mm,检测区域为焊缝中心线两侧各20 mm,检测深度范围为壳体内表面及内表面起5 mm。根据该机组核电站检测大纲的要求,需要从CRDM耐压壳外部对该对接焊缝(CW1/2)进行自动超声检测。役前检测的数量为89根,每次在役检测均需要检测一定数量的CRDM,以保障其正常运行,并且超声技术能力验证要求至少能有效检出内表面起3 mm高的缺陷。CRDM焊缝(CW1/2)尺寸示意如图3所示。

图3 CRDM焊缝(CW1/2)尺寸示意

2 超声检测工艺

2.1 仪器

CRDM超声检测系统选择8通道超声仪Zscan-UT和采集分析软件UltraVision3,系统具有较强的抗干扰能力以及较高的数模转换率,有较大的带宽,能与探头较好地匹配。系统能实时显示A/B/C/D-SCAN、动态显示、多显示组合,并具有辅助定量测量功能。

2.2 探头

在对CRDM耐压壳焊缝(CW1/2)进行超声检测时,根据被检对象的材料、厚度、形状、焊缝坡口形式等特点,以及探头声束的可达性来选择探头,具体分析如下。

(1) 探头类型。纵波探头的衰减要比横波探头的小,脉冲宽度窄的探头可减小晶界的影响,薄壁焊缝适合选用聚焦深度探头,可使特定区域波束截面积减小,从而减小晶粒散射的作用面积,而且可提高特定区域的灵敏度。

(2) 探头角度。由于奥氏体不锈钢焊缝中的焊缝组织多为柱状晶,不同方向检测时的信噪比和衰减不同,探头声束必须完全覆盖整个焊缝和熔化区域,往往需要几个探头组合在一起才能实现全覆盖检测,应合理选择纵波斜探头的折射角,检测时一般选用折射角为0°、45°和60°的探头。

(3) 考虑周向检测时工件外表面曲面对入射角的影响,周向检测分别选择45°和33°探头,当声束到达内表面处,入射角分别为60.2°和42°,更接近60°和45°实际入射角,增加了对内表面的检测覆盖。

(4) 探头频率。常用频率为1 MHz5 MHz,晶粒尺寸和波长决定了探头能够获得最佳信噪比。频率高时,波长短,声束指向性好,扩散角小,能量集中,因而发现小缺陷的能力强,分辩力好,缺陷定位准确,但高频率超声波在材料中的衰减大,穿透能力差;频率低时,则相反,于是应选择适中的频率。

(5) 探头晶片,探头晶片的选择是根据检测范围的大小以及探头的性能综合考虑的,对于CRDM 待检1/2焊缝,CRDM 耐压壳的外径尺寸为147.3 mm,在保证探头性能的情况下,可以采用较小的晶片,从而整个探头的外壳也相对缩小,有利于探头与扫查曲面的耦合。

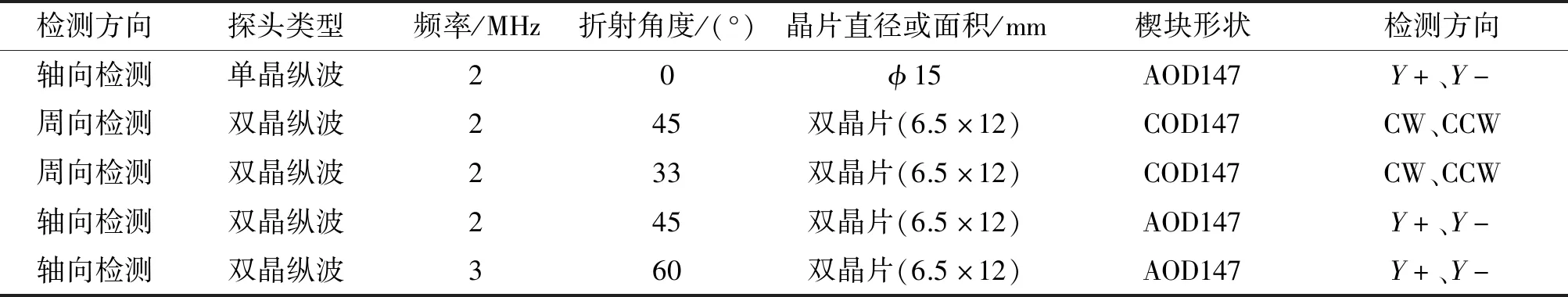

综上所述,针对其柱状晶和高衰减异种焊接材料的特点,以及薄壁厚和小尺寸外径的特点,可以选择双晶纵波聚焦探头以减小特定检测区域波束截面积、减小晶粒散射的作用,提高检测区域的灵敏度,并选择多角度探头同时检测,以提高缺陷检出率;最后根据检测范围大小、检测表面曲率、探头耦合性能等综合选择了小晶片纵波聚焦探头,并匹配相同曲率的楔块,这样不仅减小了探头的外壳尺寸,提高了探头的耦合效果,同时便于探头架的设计与布置。探头参数如表1所示(AOD147为外表面轴向检测楔块,楔块外径为147 mm,COD147为外表面周向检测楔块,楔块外径为147 mm;CW为顺时针方向;CCW为逆时针方向)。

表1 探头参数

2.3 探头扫查方式

按照RCC-M 2010 《法国压水堆核岛机械设备设计和建造规则》标准要求,CRDM焊缝的自动超声检测时,探头应从工件外表面采用4个方向进行检测,即探头声束垂直于焊缝方向(一正一反),平行于焊缝方向(顺时针、逆时针)。在实施超声检测时,可采用多探头安装同时进行检测的方式。考虑到缺陷形成的方向,检测时对于扫查方式也有所规定:对于横向缺陷,采用周向扫查轴向步进的方式检测;反之,对于纵向缺陷,采用轴向扫查周向步进的方式检测,步进值均为5 mm,探头扫查方向示意如图4所示。

图4 探头扫查方向示意

3 检测装置

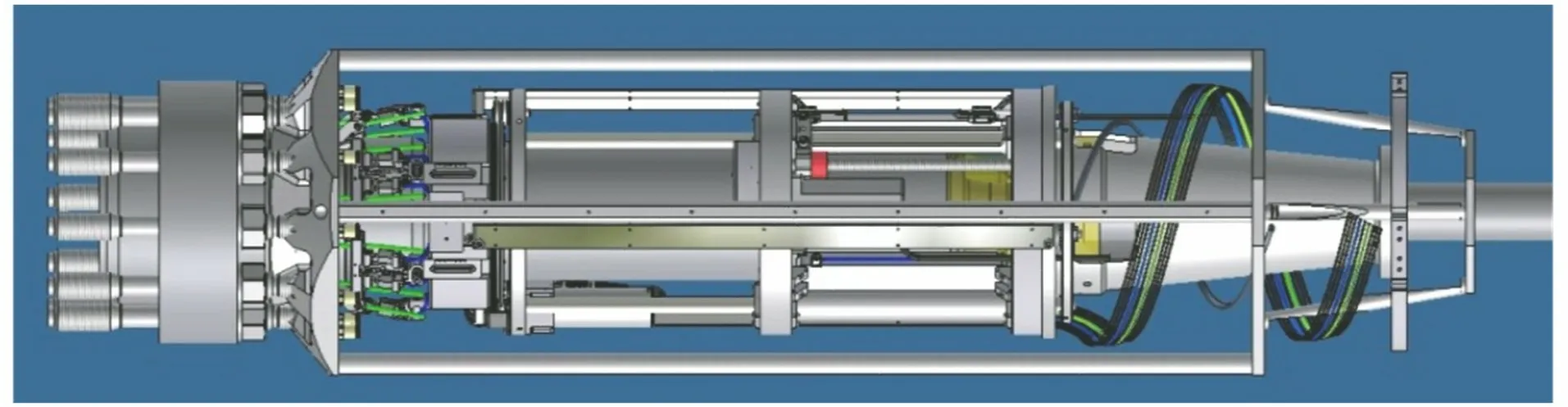

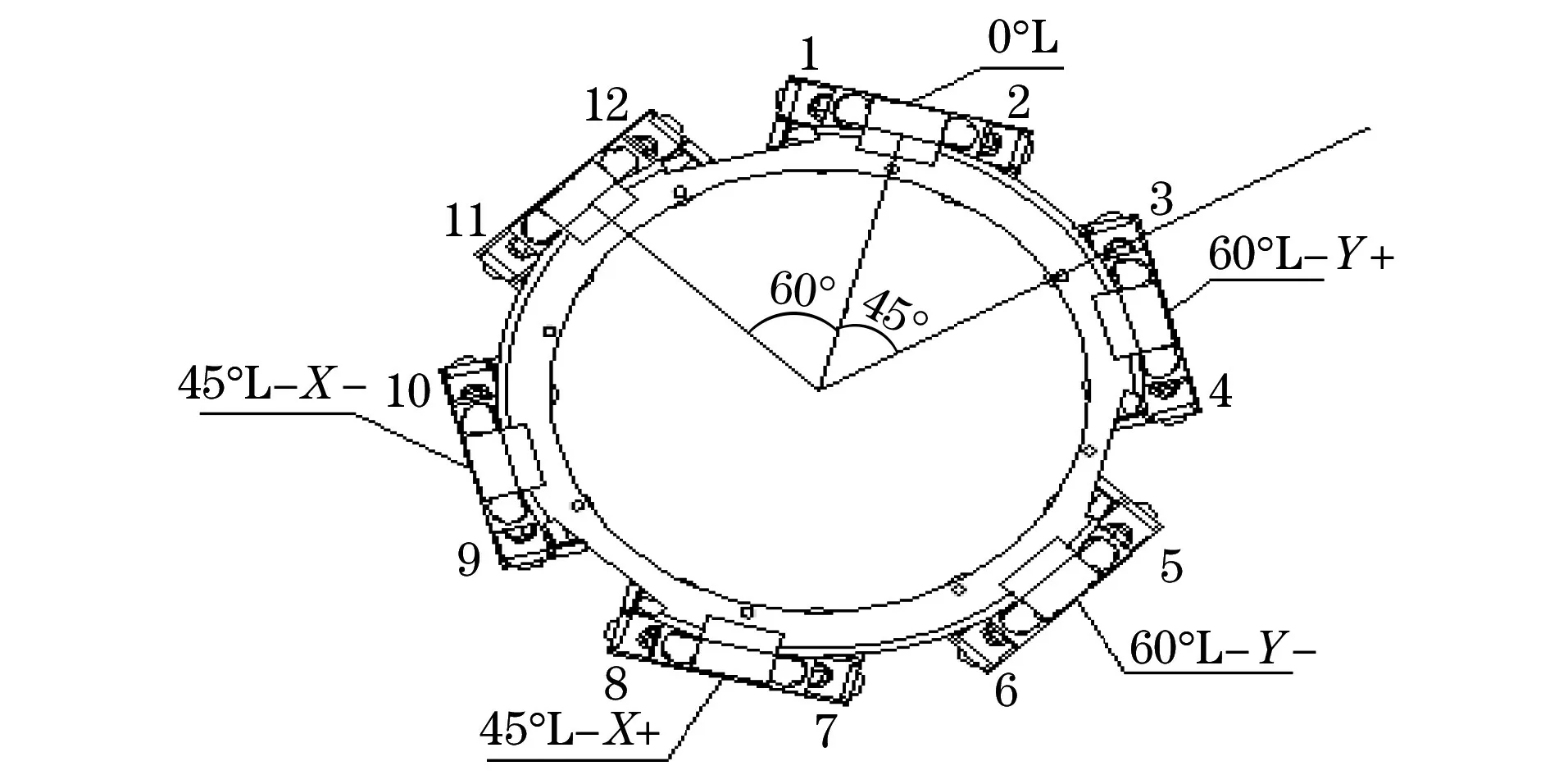

CRDM异种金属焊缝超声检测装置主要包括:轴向运动部件、周向运动部件、探头架组件、耦合剂回收系统、摄像头、抱紧装置和其他辅助组件等,扫查器结构示意如图5所示,探头布置示意如图6所示(L表示超声纵波)。

图5 扫查器结构示意

图6 探头布置示意

在设备底部采用气囊包裹工件表面,形成密封,使得耦合剂(去离子水)在扫查器底部蓄积之后被回收循环利用,并防止耦合剂泄漏;摄像头可监视扫查器的运动和位置状态;扫查器包括2个运动自由度,即周向旋转运动和轴向直线运动,完成所需扫查运动。其中,周向旋转运动的定位精度和重复定位精度可达到±1°和±0.5°;轴向直线运动的定位精度和重复定位精度可达到±1 mm。能够稳定高效地完成超声探头的运动,两轴最快扫查速度能够达到40 mm·s-1,能够有效地缩短检测所需时间。

在实施役前和在役检测时:首先需将反应堆压力容器顶盖(连同CRDM耐压壳)吊装至反应堆厂房标准高度为24.1 m的顶盖临时存放间;然后使用专用吊装设备将CRDM检测装备从顶盖上方的栅格穿入后,坐落在CRDM耐压壳上,待扫查器落至CRDM耐压壳法兰肩部并完成定位后,通过气动装置抱紧并固定,保证设备安装的稳定性和安全性。超声采集设备和人员工作位置为+28.5 m高的平台,通过远程操控,完成检测工作。

4 检测结果与分析

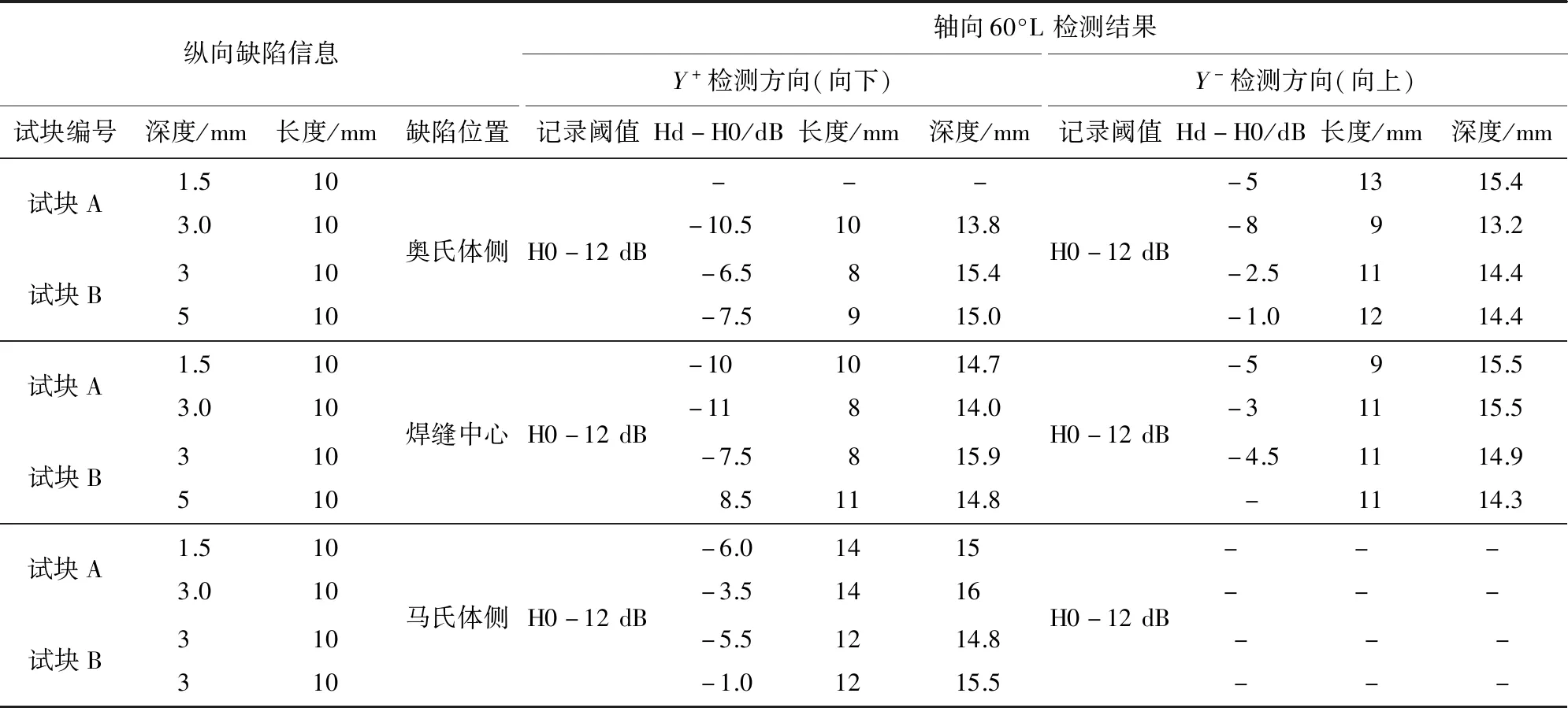

模拟试块采用与CRDM耐压壳异种金属焊缝相同的材料和焊接工艺加工而成,焊缝上部为马氏体不锈钢,焊缝下部为奥氏体不锈钢。根据经验反馈的结果,缺陷主要为内壁裂纹,所以从试块内表面分别对马氏体侧坡口熔合线、焊缝中心和奥氏体侧坡口熔合线加工横向和纵向的电火花槽来模拟内壁裂纹缺陷。模拟试块A上的缺陷宽度为0.2 mm,长度为10 mm,高度分别为1.5 mm和3 mm;模拟试块B上的缺陷宽度为0.2 mm,长度为10 mm,高度分别为3 mm和5 mm。模拟试块B的缺陷设计示意如图7所示。

图7 模拟试块B的缺陷设计示意

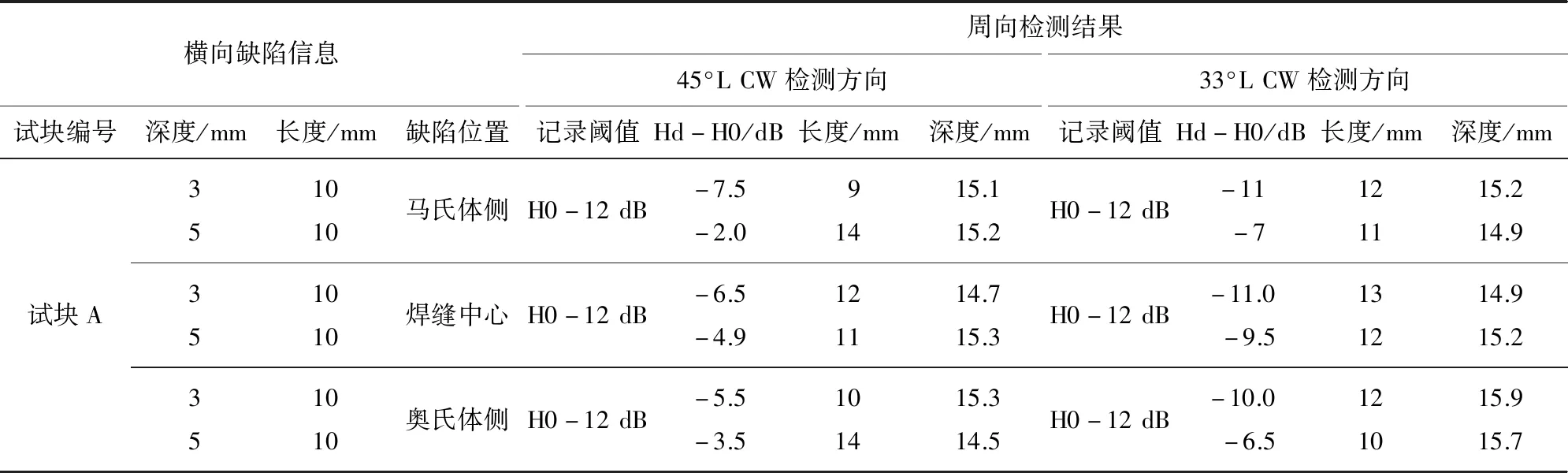

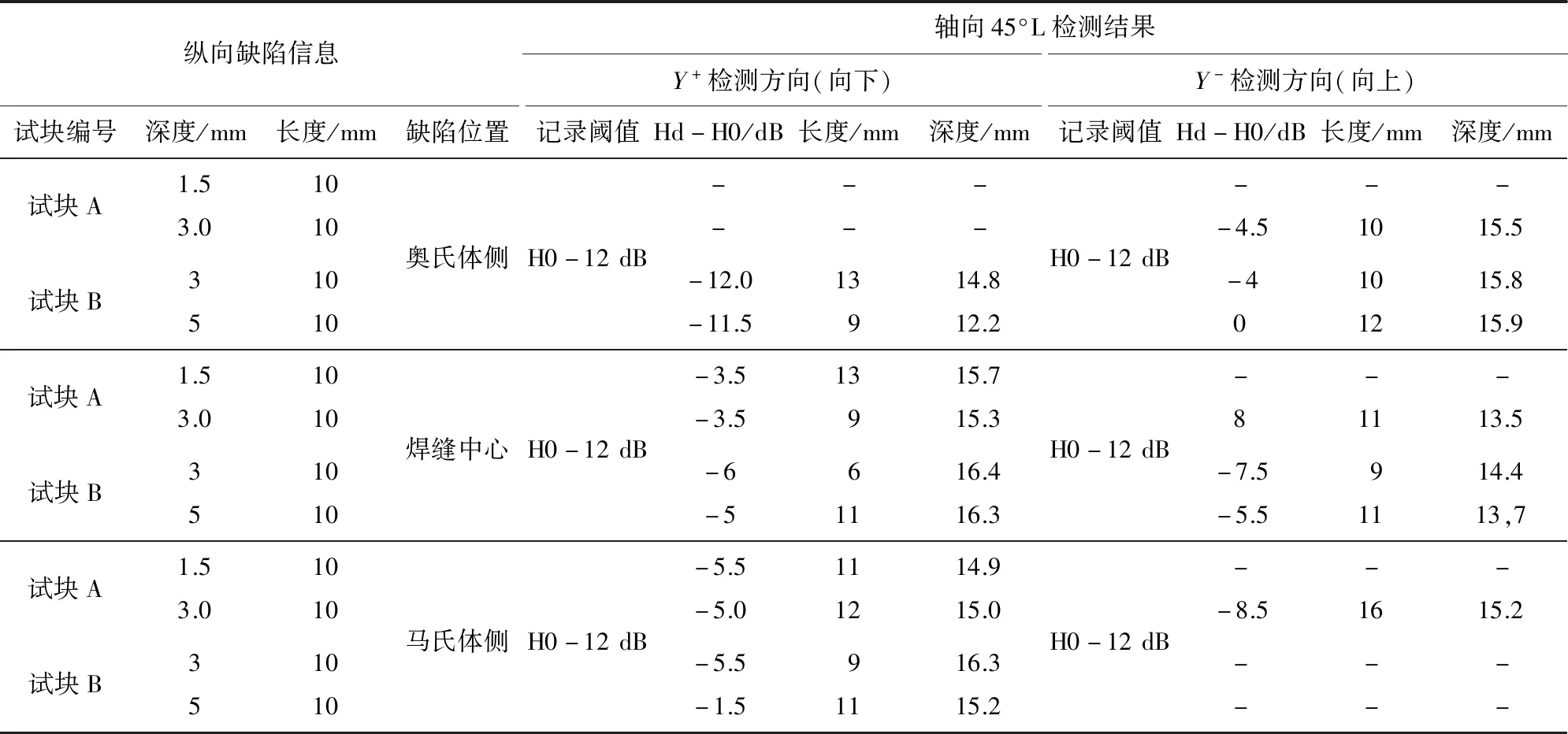

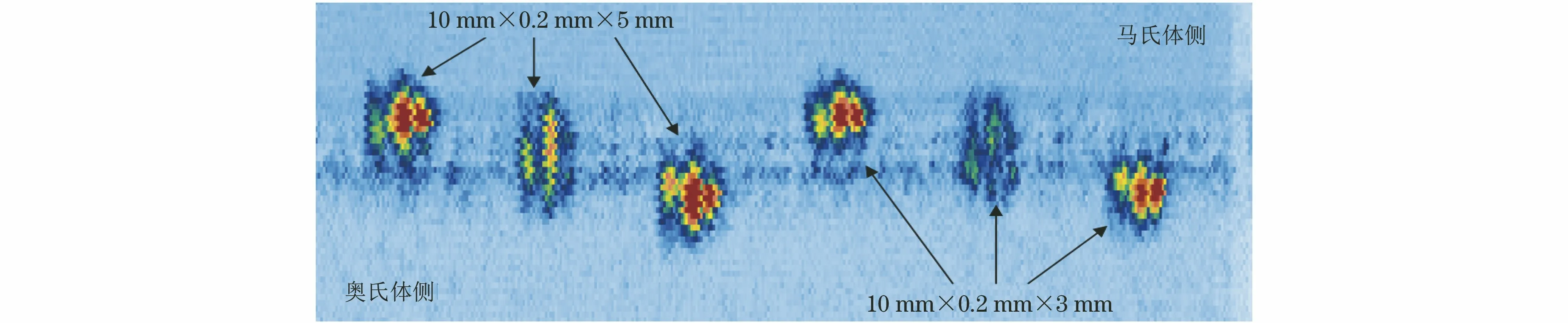

CRDM异种金属对接环焊缝检测的记录标准均参照RSE-M 2010规范,所有回波幅值不小于基准灵敏度(φ2 mm横孔)25%的显示都应记录,对超过记录阈值的信号进行长度测量和幅值记录,并逐一分析,缺陷定量采用噪声法进行长度测量。横向缺陷分析结果见表2,纵向缺陷分析结果分别见表3和表4。试块B中的轴向和周向缺陷的数据分析示意如图8和图9所示(奥氏体侧为Y+,马氏体侧为Y-)。

表2 横向缺陷分析结果

从检测结果可以得出以下结论。

(1) 综合不同角度和检测方向的结果,模拟试块A和试块B中所有缺陷均能有效检出,信噪比均大于12 dB;缺陷最大幅值均大于记录阈值,幅值范围为DAC-12+0 dB;长度测量误差在-2+6 mm,满足规范要求。

(2) 在轴向检测中,60°探头检出率高于45°探头的;在周向检测中,45°探头检出率高于33°(在内表面处入射角分别为60.2°和42°)探头检出率。综合而言,大角度探头的检测灵敏度高于小角度探头的,薄壁焊缝检测中入射角60°的探头检出灵敏度较高。

表3 纵向缺陷分析结果(45°)

表4 纵向缺陷分析结果(60°)

图8 轴向缺陷的数据分析示意

(3) 从马氏体侧(Y+)单侧可检出焊缝两侧高3 mm的缺陷,但是从奥氏体侧(Y-)单侧仅可检出奥氏体侧和焊缝中心的高3 mm以上的缺陷。分析原因,主要受奥氏体粗大柱状晶的影响,检测灵敏度较低。

图9 周向缺陷的数据分析示意

5 现场检测和缺陷处理

该项异种金属焊缝自动超声检测系统在核电站进行了应用,现场检测时,检测装置通过顶盖上方的栅格板穿过,缓慢落座到CRDM耐压壳下部,通过气动装置固定整体设备,探头通过气缸运动贴紧检测表面,底部橡胶气囊弹出,形成密封腔,用于回收耦合剂,检测完各项指标参数后,开始检测工作。单根检测结束后,缓慢吊出设备,再进行下一根CRDM耐压壳的超声检测工作。现场检测示意如图10所示。

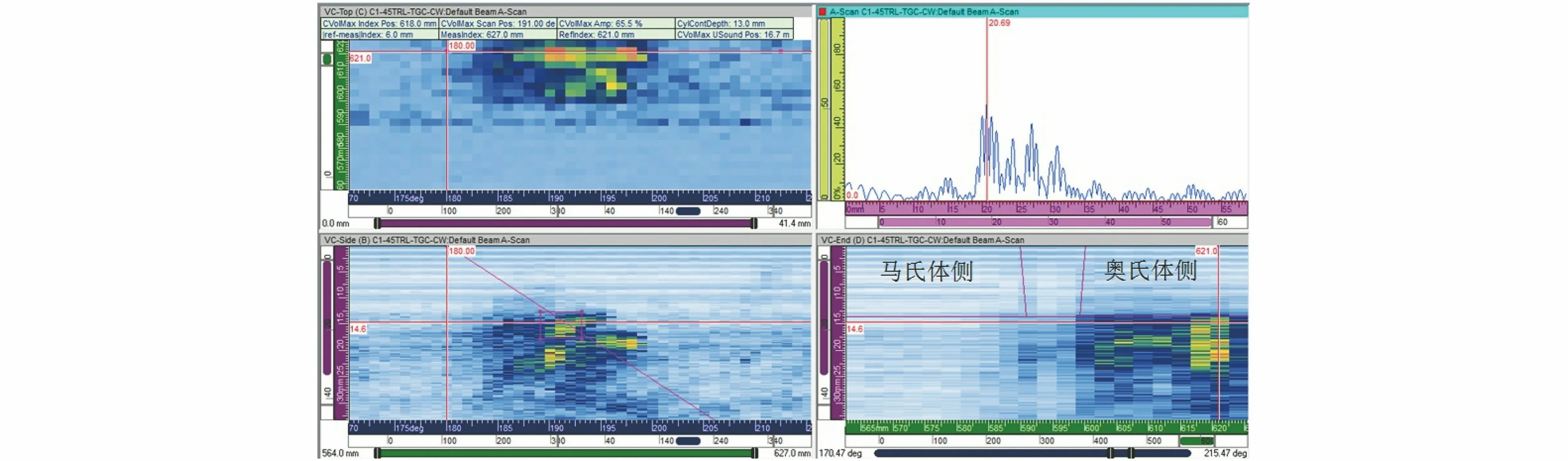

现场检测了顶盖上全部的89根CRDM下部耐压壳异种金属焊缝,发现多处信号显示,根据RCC-M 2007版的验收标准,这些显示信号达到记录线,并未超过验收标准的要求。典型的显示信号如图11所示,显示信号分布在奥氏体侧熔合线,从熔合线向奥氏体母材侧延伸,幅值和长度未超过标准要求,属于可接受范围。

图10 现场检测示意

图11 典型显示信号

6 结语

(1) 所开发的自动超声检测技术能够有效检出焊缝内表面高度大于1.5 mm的缺陷,满足超声技术能力验证中至少能有效检出内表面3 mm高的缺陷的要求。

(2) 从马氏体侧(Y-)单侧可检出焊缝两侧高3 mm的缺陷,但是从奥氏体侧(Y+)单侧仅可检出奥氏体侧和焊缝中心的高度大于3 mm的缺陷。

(3) 现场应用的检测结果表明,自动扫查系统能满足现场特殊位置及其环境的要求,能精准、高效地完成现场检测工作。