汽车座椅静强度仿真分析与试验

于国超,王 辉,危学兵,刘华官,符大兴

(1.武汉理工大学 汽车工程学院,湖北 武汉 430070;2.上汽通用五菱汽车股份有限公司,广西 柳州 545007)

汽车座椅作为交通事故中保障乘员安全的重要部件[1],在驾驶安全、舒适性等方面发挥了重要作用,如何提高驾驶安全性,提高汽车座椅的安全保障及舒适美观等性能,成为车辆领域研究的重要内容,受到越来越多的关注。

安全带作为汽车座椅的重要组成部分,可以在车辆发生碰撞等交通事故时有效减轻由于人体惯性作用而造成的伤害,如果安全带固定点的强度达不到法规的要求,在交通事故中发生安全带脱落以及安全带锁扣撕裂等现象会造成人员的伤亡[2]。此外,头枕作为汽车座椅的又一重要部件,能够为车内人员提供更加舒适的乘车环境,同时汽车在发生碰撞事故时,头枕能够有效地吸收人体头部的动能[3],防止车内人员发生“二次碰撞”,对人体的头部和颈部发挥着重要的保护作用[4]。工程应用中为了降低开发过程中的设计和试验成本,利用有限元仿真技术,对座椅进行结构强度的仿真分析,进一步保证试验验证的合格率[5]。

1 座椅有限元模型的建立

1.1 有限元模型的构建

汽车座椅由大量的钣金件冲压焊接而成,在进行座椅骨架静强度分析时,需要考虑座椅整体结构中关键零部件的强度是否满足要求[6],座椅骨架以外的其它部件对座椅的强度几乎不会造成影响,在有限元建模时可以不予考虑。

网格划分的数量和精度直接影响模型计算结果的准确性和计算时间周期[7]。对座椅骨架主要结构件选用壳单元(Shell单元)进行网格划分,网格的尺寸设置为5 mm,以四边形壳单元为主,配合三角形壳单元保证结构件上形状较为复杂的区域能够合理过渡[8],网格的纵横比设置为3,翘曲度设置为15°,四边形内角设置为45°~135°,三角形内角设置为25°~110°,雅克比设置为0.6。有限元模型共计60 214个节点和57 233个壳单元,座椅的有限元模型如图1所示。

图1 座椅的有限元模型

对于结构件之间的CO2保护焊连接形式,采用刚性单元连接的方法进行模拟,通过连接两个焊缝区域内的节点实现骨架结构件之间的连接,如图2所示。对于结构件之间的螺栓连接,假定螺栓在受力过程中不发生变形,采用刚性单元连接上下两个安装孔的Washer进行模拟[9],如图3所示。在定义材料属性时,将调角器等部分结构件进行刚性化处理,选用MAT20材料模拟刚体材料,保证结构件所有节点的相对位移保持不变,选用MAT100材料模拟座椅骨架上的实体焊点[10]。

图2 刚性连接

图3 螺栓连接

1.2 边界条件的确定

在有限元建模时,通过约束4个座椅脚来模拟座椅在车内的实际固定方式。假定连接座椅与车身地板的4个螺栓在受力过程中不发生破坏,直接约束4个螺栓孔的6个自由度,即座椅相对于全局坐标系X、Y、Z方向上的平动和X、Y、Z方向上的转动,约束示意图如图4所示。

图4 座椅脚约束示意图

2 座椅安全带固定点强度的仿真分析

2.1 安全带固定点强度法规标准

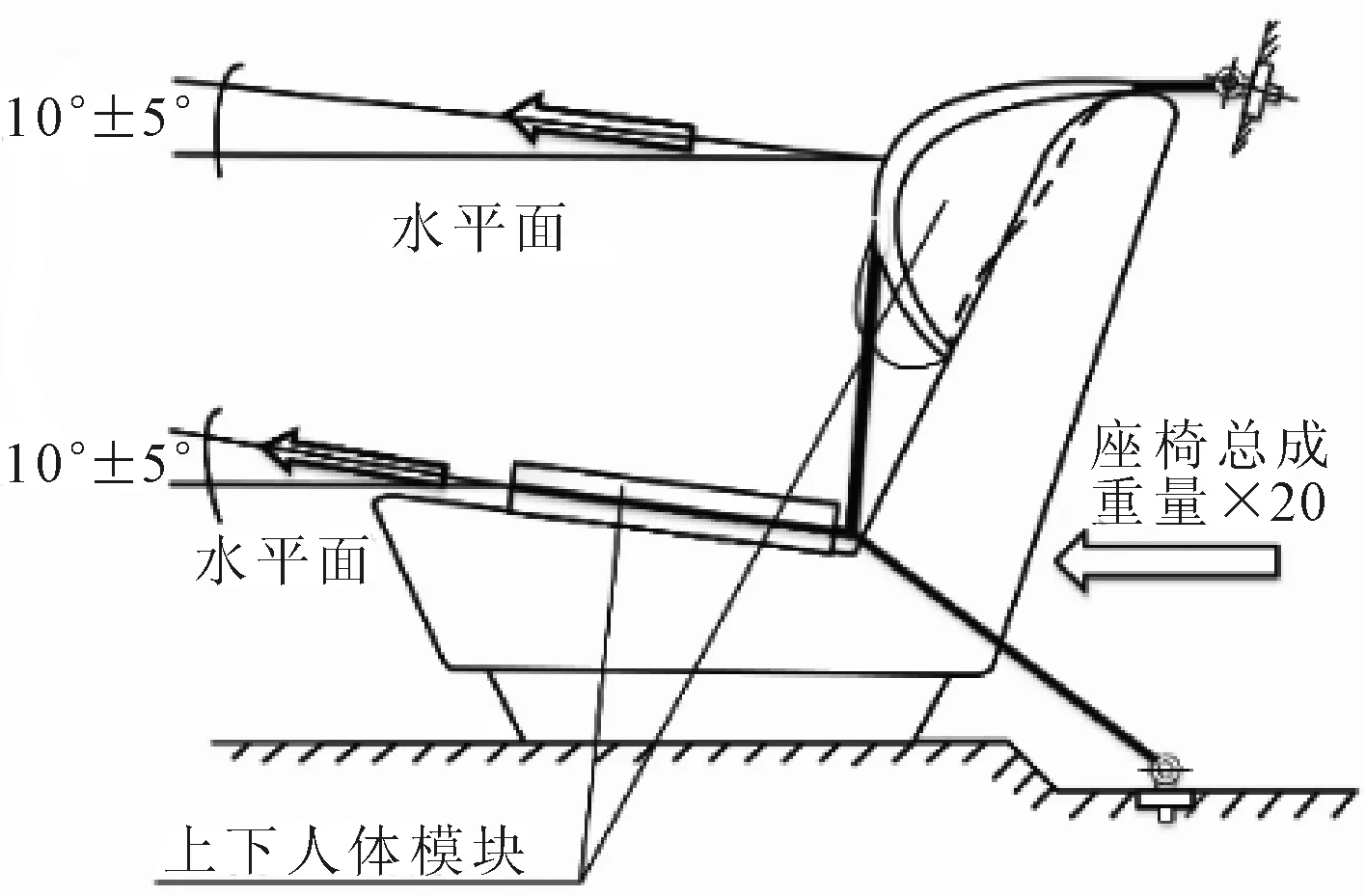

GB 14167-2013《汽车安全带安装固定点、ISOFIX固定点系统及上拉带固定点》法规[11]规定对汽车座椅安全带固定点强度进行试验时,需要分别对上、下人体模块加载大小为(13 500±200) N的载荷,沿平行于车辆纵向中心平面向前并与水平线向上成10°±5°的方向施加载荷,同时在通过座椅质心的水平方向上向前施加座椅总重量20倍的拉力,在规定的加载时间内,安全带固定点的强度必须保证安全带不脱落,允许固定点或周围区域有永久变形,包括部分断裂或产生裂纹,加载示意图如图5所示。

图5 安全带固定点强度加载示意图

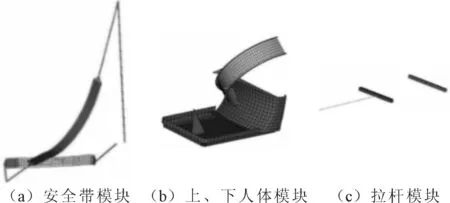

2.2 加载模型的建立

按照国家法规要求建立座椅模块和其它附加模块的仿真模型,主要包括上人体模块、下人体模块、拉杆模块、安全带模块以及部分车身的模块。为了减小模型的计算量,将与安全带固定点连接的车身模块去掉,着重考察座椅上安全带固定点处的应力及应变情况,仿真分析时使用的附加模块如图6所示。

图6 安全带固定点强度试验使用模块

通过刚性连接将安全带固定点连接到车身B柱上,按照法规要求的方向对上、下人体模块分别施加16 440 N(法规标准的120%)的载荷,将拉杆模块摆放在通过座椅质心的水平方向上并施加20倍座椅总重量的拉力,座椅的质量为20.4 kg,需要对拉杆施加的拉力为3 998.4 N,建立的有限元模型如图7所示。

图7 安全带固定点强度有限元模型

2.3 仿真结果与分析

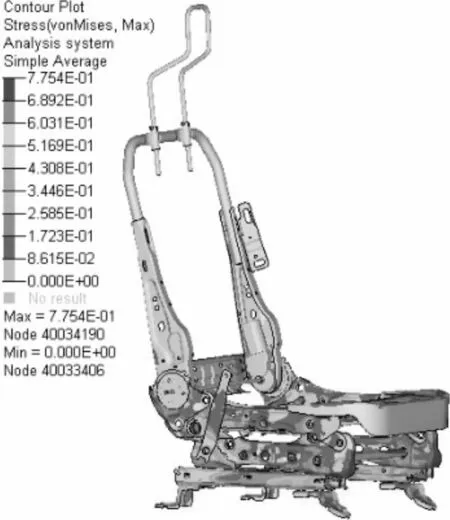

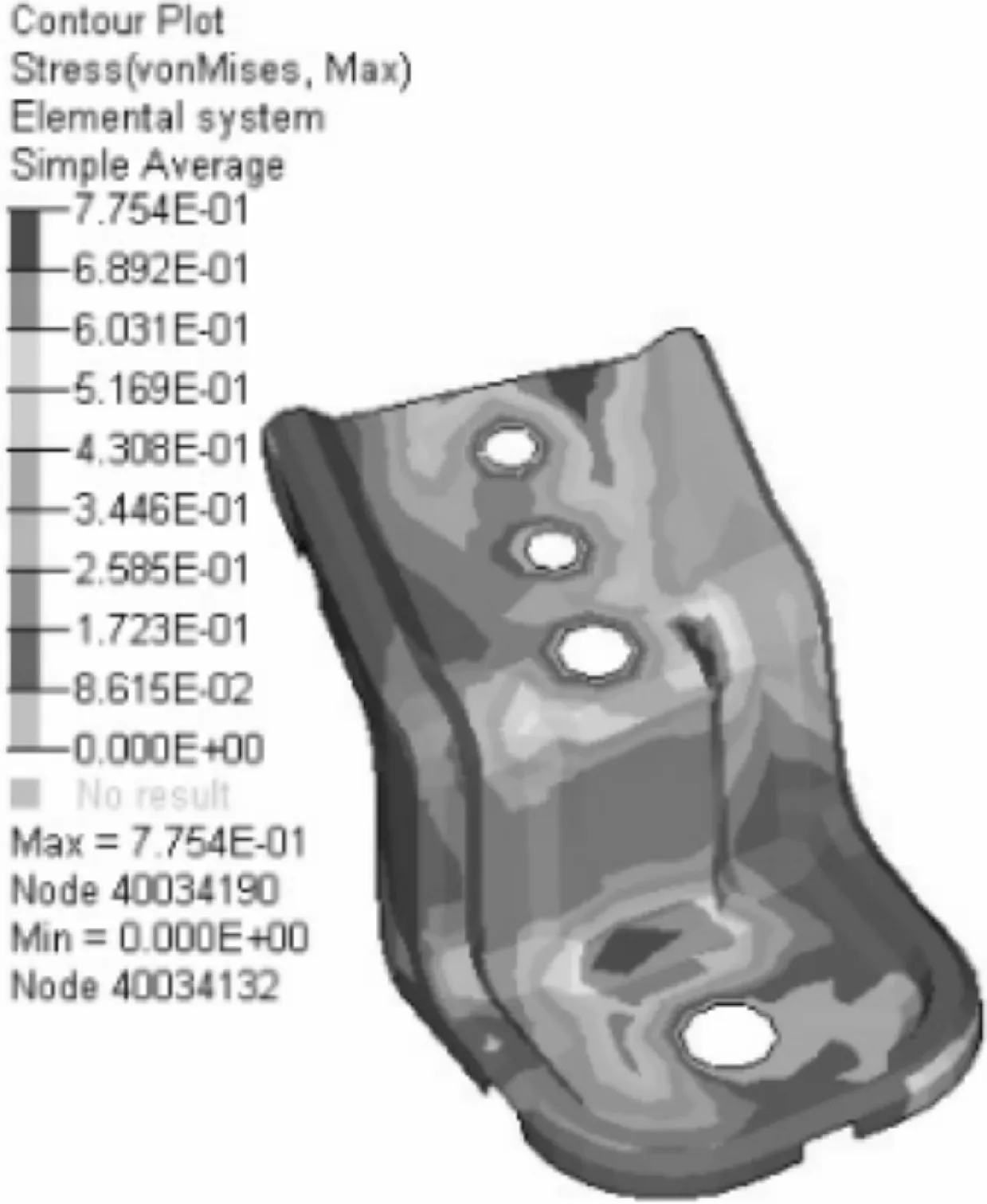

座椅骨架整体应力分布云图如图8所示,应力较大的地方主要集中在坐盆与滑轨之间的支撑板、滑轨以及座椅脚上,最大应力值为0.775 GPa,出现在座椅脚位置,如图9所示,座椅脚采用的材料是CR980,材料的屈服强度为700 MPa,抗拉强度为980 MPa,最大应力值超过了材料的屈服强度,没有超过材料的抗拉强度,座椅脚会发生一定的塑性变形,但不会失效。

图8 座椅骨架应力云图

图9 座椅脚应力云图

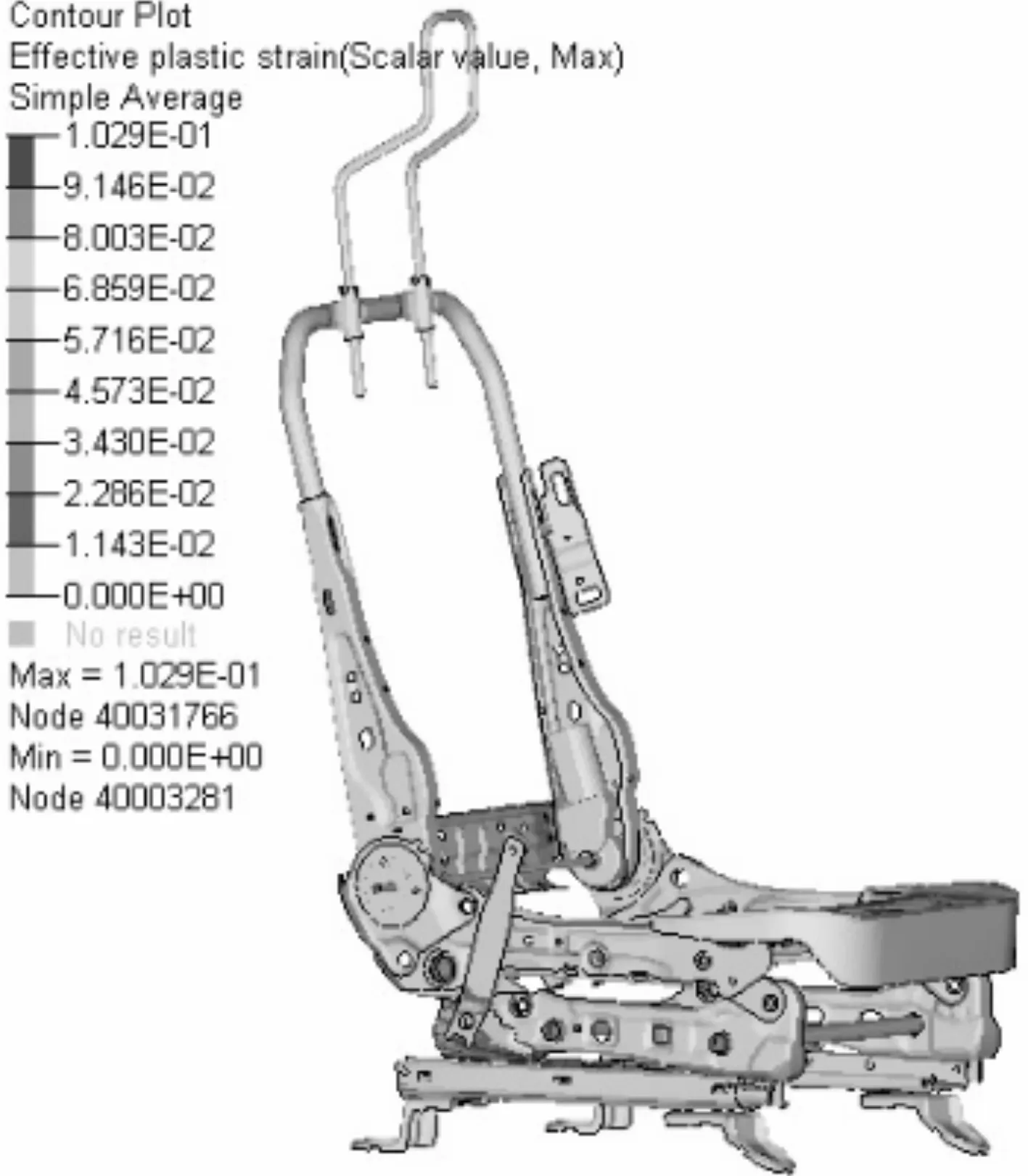

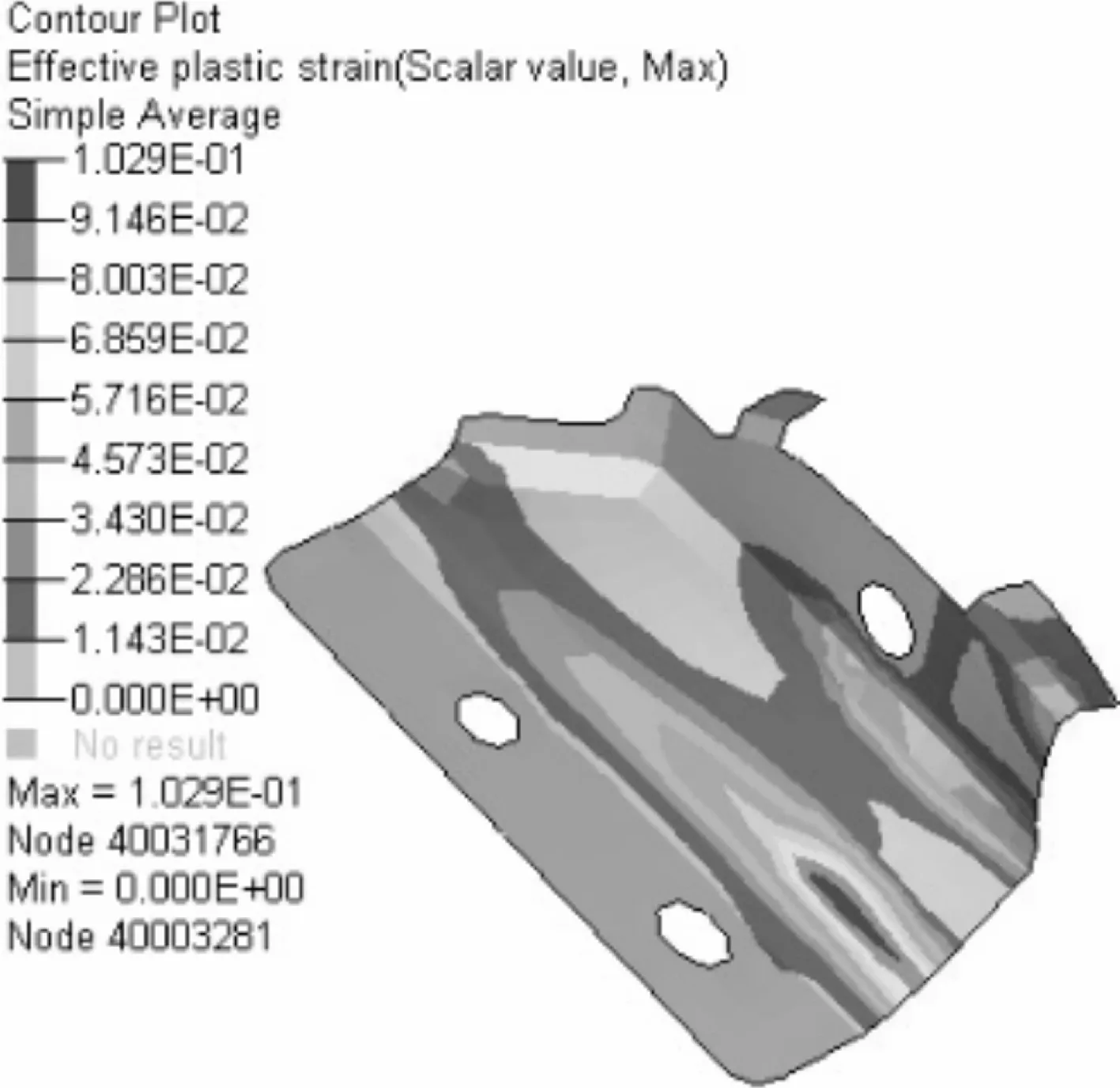

座椅骨架的整体应变云图如图10所示,图10中的座椅骨架应变主要集中在安全带锁扣固定板及其相连接的滑轨位置,最大的应变为10.3%,出现在安全带锁扣固定板位置,如图11所示,座椅的安全带锁扣固定板采用的材料是QSTE420,材料的断裂延伸率为16%,最大应变小于材料的断裂延伸率,安全带锁扣固定板不会发生断裂,安全带不存在拉脱风险。

图10 座椅骨架应变云图

图11 安全带锁扣固定板应变云图

3 座椅头枕的安全性仿真分析

3.1 头枕强度与位移量法规标准

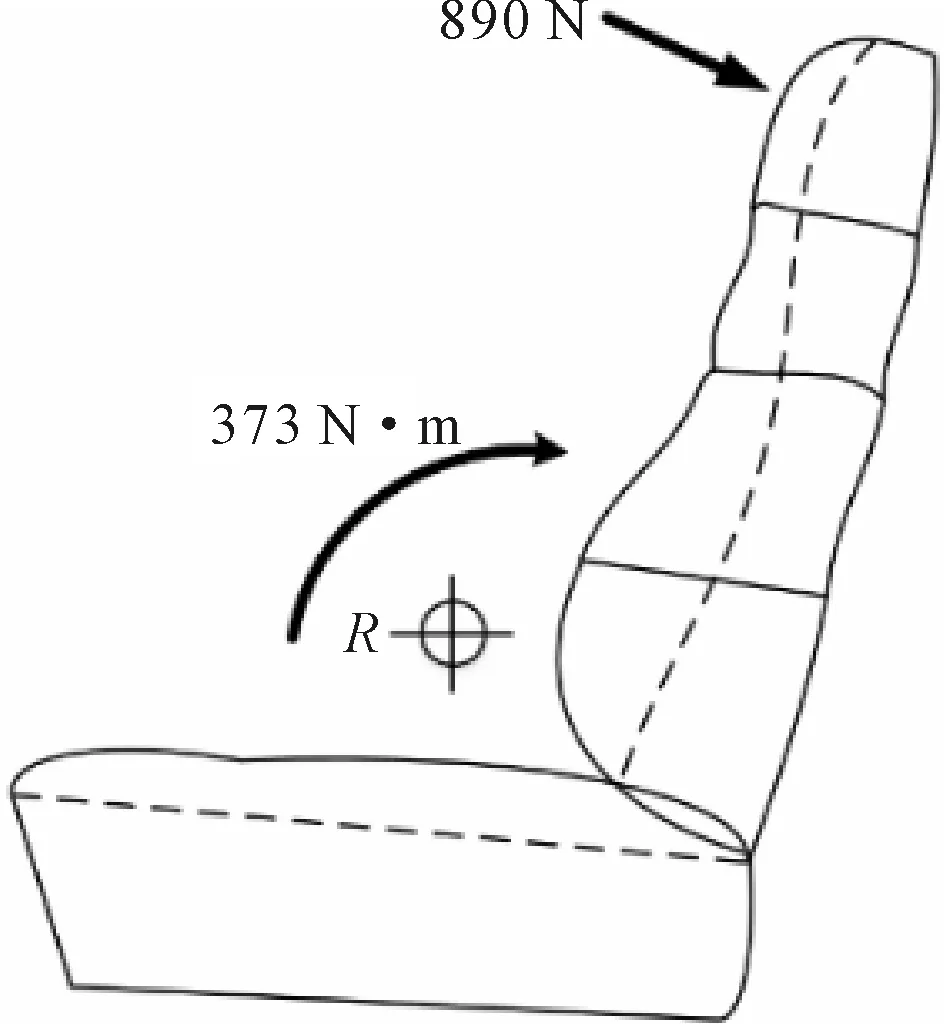

我国的GB15083-2006《汽车座椅、座椅固定装置及头枕强度要求和试验方法》中规定[12],在座椅参考点R点处对靠背施加373 N·m的力矩,在座椅或座椅靠背没有损坏的前提下继续向座椅头枕施加890 N的载荷,座椅头枕及座椅骨架的材料不发生失效,头枕的位移量不超过102 mm。对座椅头枕施加的载荷作用点应位于头枕顶部沿躯干线方向向下65 mm处或更高的位置,加载示意图如图12所示。

图12 头枕加载示意图

3.2 加载模型的建立

建立直径为165 mm的球状刚性模型作为头部模型,依据GB14167-2013法规附录C中人体背部形状建立背部模型。加载过程中,对座椅靠背加载373 N·m的力矩转换成在座椅参考点R点处沿靠背线向上234 mm的位置施加1 594 N的力,保持靠背不动的情况下,对座椅头枕施加447.6 N·m(法规标准的120%)的力矩转换成在头枕加载点处施加587 N的力,继续将施加在头枕上的力增加481 N,最终作用在头枕加载点处的力为1 068 N(法规标准的120%)的载荷,建立的有限元模型如图13所示。

图13 头枕强度有限元模型

3.3 仿真结果分析

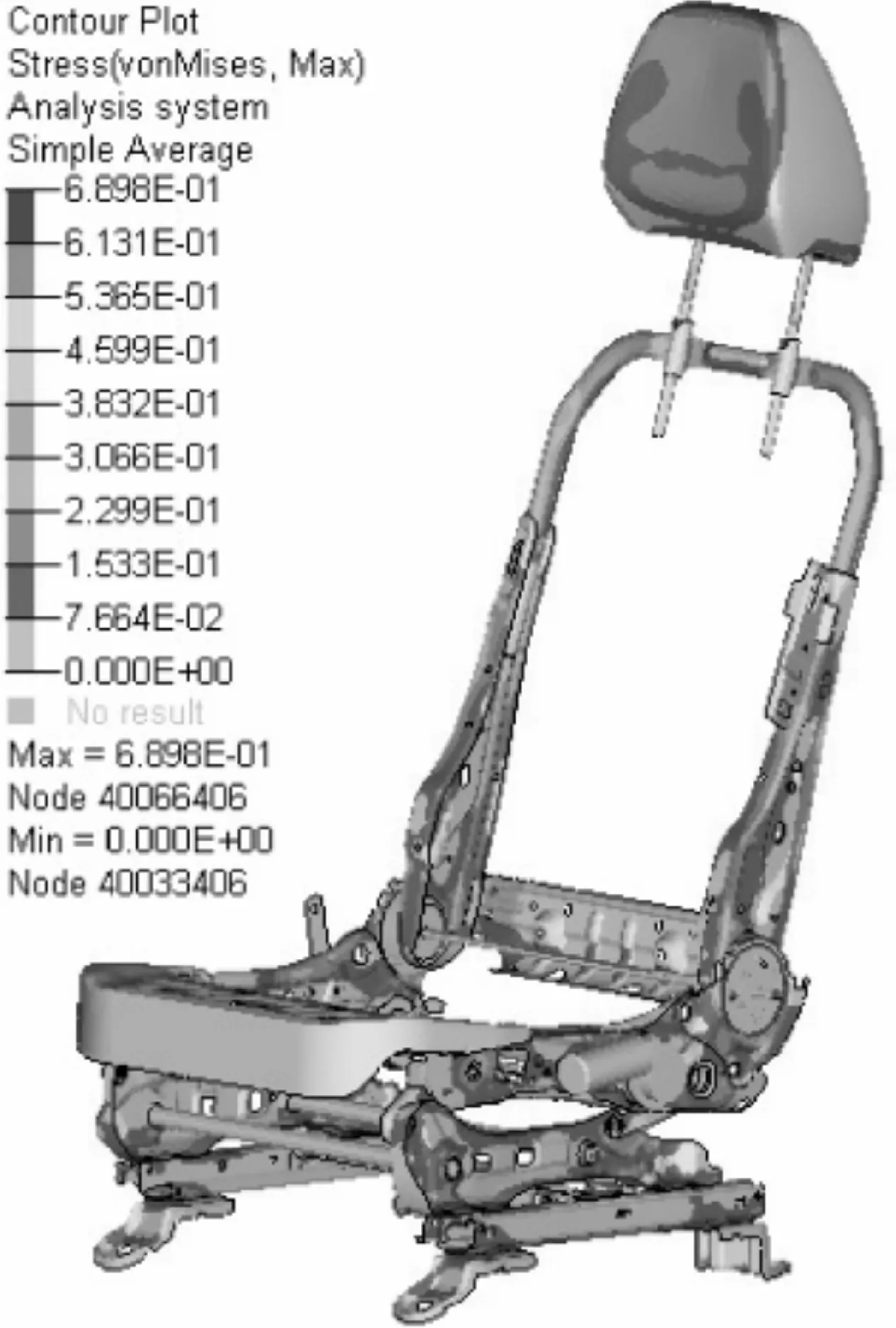

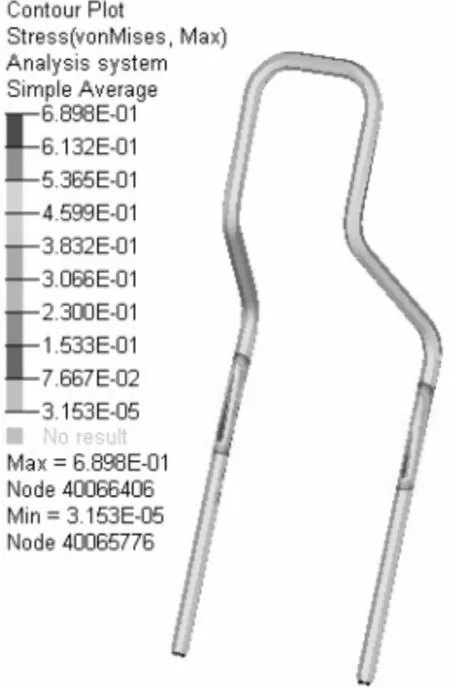

座椅整体骨架的应力分布如图14所示,从图14可知,座椅在承受上述载荷作用时,应力较大的区域出现在头枕骨架、调角器附近、靠背侧板与坐盆侧板以及滑轨与坐盆支撑板的连接部位,最大应力值为0.690 GPa,出现在头枕骨架位置,如图15所示。

图14 座椅骨架应力云图

图15 头枕骨架应力云图

头枕骨架采用的材料是HC800,材料的屈服强度为800 MPa,最大应力值没有超过材料的屈服强度,头枕骨架会发生一定的弹性变形,不会发生塑性变形,头枕不会失效,头枕的强度满足国家法规要求。

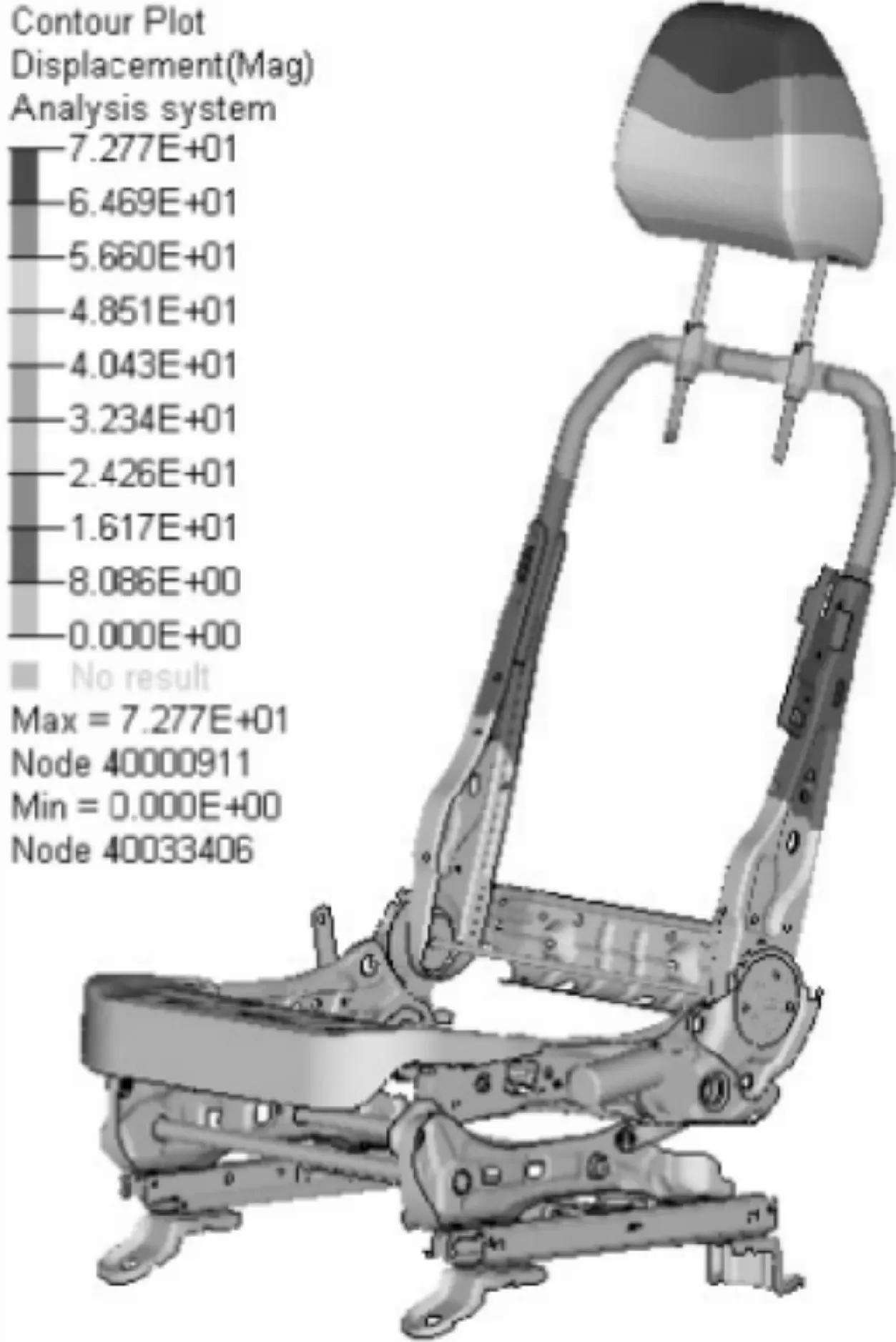

座椅骨架的位移量分布云图如图16所示,图中的座椅最大位移量出现在头枕顶部位置,最大位移量为72.77 mm,小于法规规定的102 mm,座椅头枕强度满足法规要求,能够有效保护人体头部。

图16 座椅骨架位移量云图

4 座椅头枕强度与位移量试验

4.1 试验设备

座椅头枕试验设备的要求为:①对三工位在前后、左右、上下方向的位移全部采用电动调整;②可实现三工位同步加载;③对头枕、靠背的加载采用伺服电机和电缸驱动;④对靠背自重及加载控制精度可进行自动补偿;⑤可对头枕位移、载荷,靠背角度、扭矩进行可靠测试;⑥可实现数据报告的存储、查询、调用和打印功能。

4.2 试验方法

在专用的试验台上进行座椅头枕的静强度和位移量试验,试验前需对座椅头枕进行准备工作,包括:①确定头枕基准点;②确定头枕高度;③确定头枕宽度。

当试验用的假头型作用在头枕上时,头枕与座椅的固定方式要保证座椅的靠背衬垫、固定处不能出现刚性的能引起伤害的凸起,加载顺序如下所述:

(1)加载背行物到座椅上,直到相对于R点的力矩为373 N·m,如图17所示。

图17 座椅靠背加载图

(2)加载刚性头型于头枕顶部沿躯干线方向向下65 mm处,施加587 N的力。

(3)座椅的靠背及头枕没有发生损坏时,对头枕施加的载荷增加到1 068 N(法规标准的120%),如图18所示。

图18 座椅头枕加载图

(4)试验结束后释放座椅头枕与靠背上的全部载荷。

4.3 试验结果

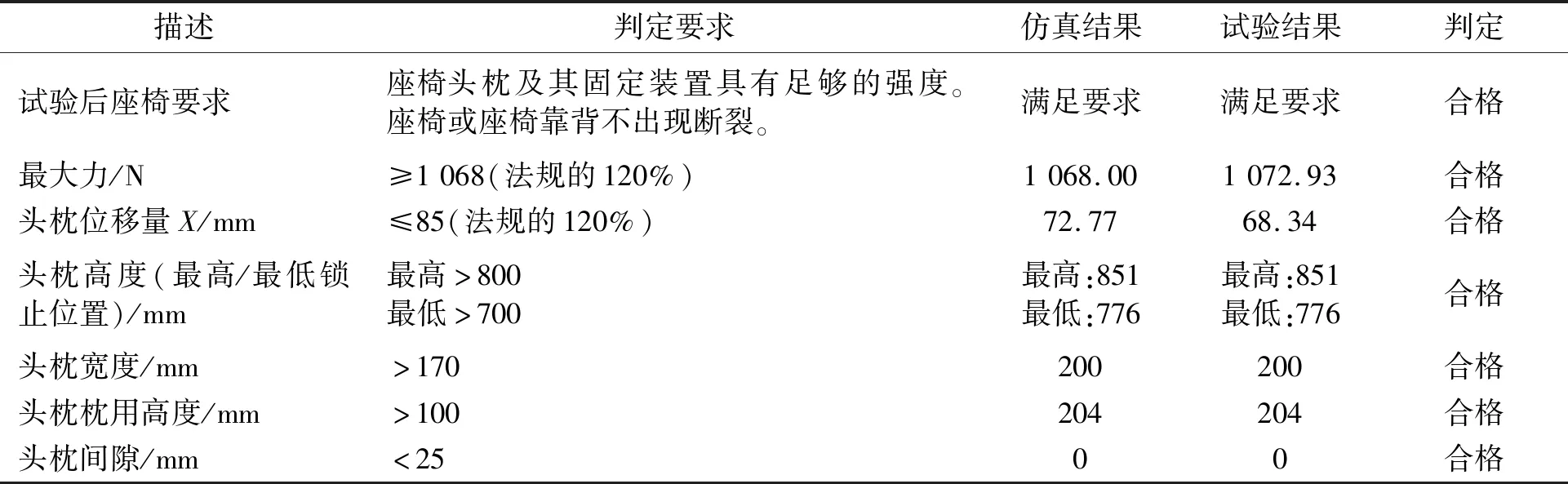

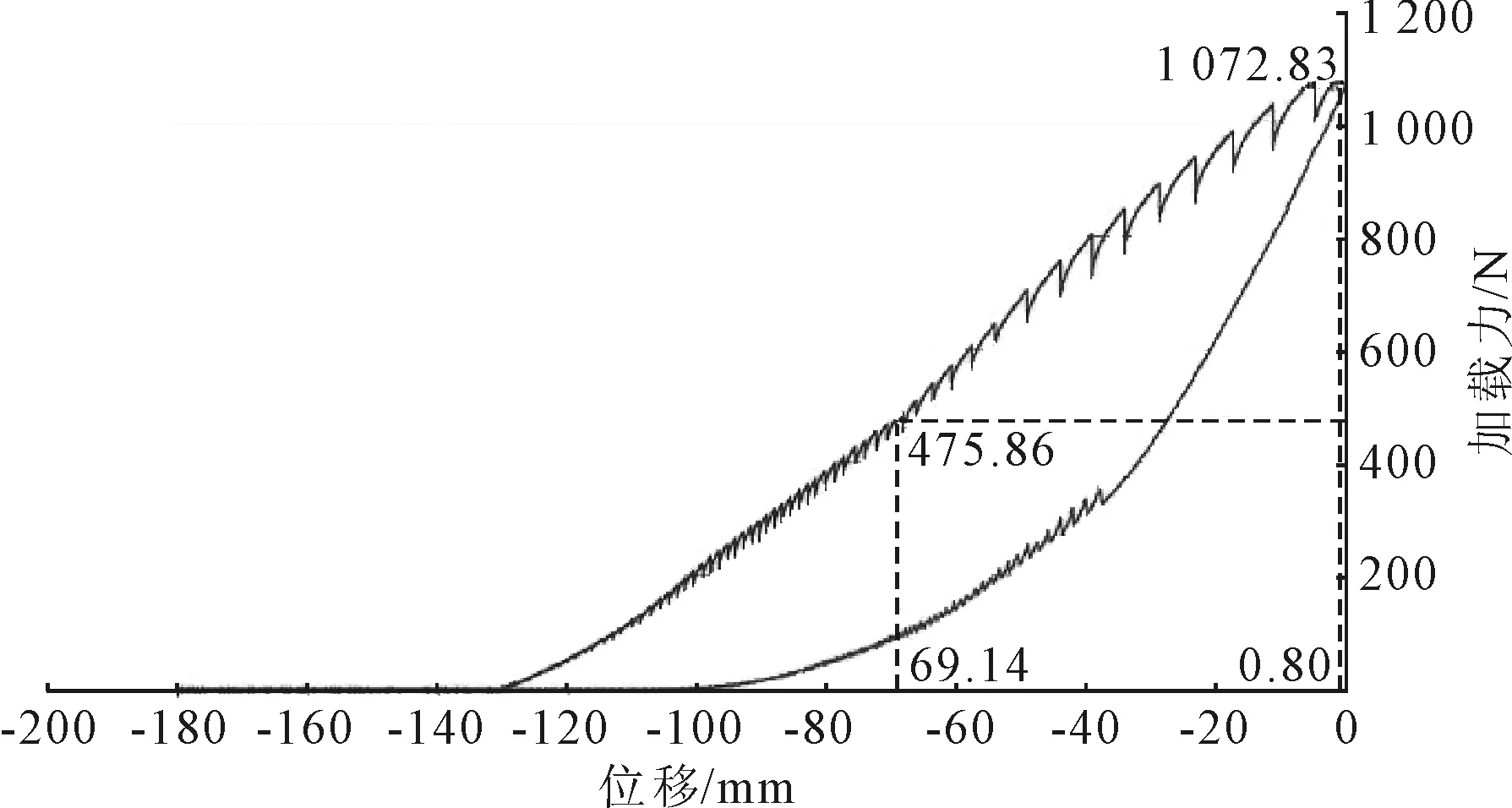

头枕试验数据如表1所示,在座椅头枕的高度、宽度、枕用高度以及头枕间隙均合格的情况下,对座椅施加1 072.93 N的载荷时,座椅头枕及其固定装置的强度合格,座椅靠背未出现断裂现象,头枕的位移量为68.34 mm。最大位移量小于法规规定的102 mm,头枕的位移量符合法规要求。试验过程中的座椅头枕位移量与加载力的关系曲线如图19所示。

表1 头枕试验数据表

图19 头枕位移量与加载力关系曲线

综上所述:座椅头枕强度与位移量仿真结果与试验结果二者吻合较好,均符合座椅头枕强度及位移量的法规要求。由于仿真的座椅模型与实际生产的试验座椅不可避免的存在差异,并且实际的座椅头枕与靠背连接的地方存在的间隙问题也会导致试验结果和仿真结果的头枕位移量存在一定的差距,根据标准规定误差小于12%就说明仿真结果是可信的,本次仿真结果与试验结果的头枕位移量误差为4.43 mm,误差率为6.48%,仿真结果具有较高的参考价值,座椅头枕强度仿真模型的准确性高。

5 结论

针对某乘用车座椅结构强度问题,依据GB14167-2013法规和GB15083-2006法规进行了座椅安全带固定点强度和头枕强度的仿真分析与试验,结果表明座椅整体应力分布较为均匀,最大应力位置属于局部应力集中,最大变形位置没有超过材料的断裂延伸率,座椅的位移量没有超过法规规定的102 mm,座椅的安全性不会受到影响。试验结果与仿真结果的误差率仅为6.48%,验证了仿真模型的准确性和可靠性,仿真结果具有较高的参考价值。