富氧侧吹炉熔炼高铁铝土矿工艺可行性探讨

杨世干

(广东申联新材料科技有限公司,广东 化州 525100)

1987年中南工业大学在广西中部的贵港发现的三水铝石型铝土矿,广泛分布于玉林至南宁一带十余个县市,是全国已知最大的三水铝石型铝土矿资源,预测资源储量达10亿多吨。国内许多高等院校、科研院所和部分企业都针对这一资源进行了卓有成效的实验研究工作,但至今尚无工业化生产的有效工艺[1]。富氧侧吹炉作为熔池熔炼工艺的关键设备具有冶炼强度大、床能力高、入炉物料无需预处理和干燥、采用煤、废残极或其他含碳物作为燃料、烟尘率低、自动化控制程度高、劳动强度低、炉寿长和烟气易于处理等很多优点,近十多年来已在我国炼铜、铅、铜镍、铋等有色领域得以充分应用,并在不断实践中加以改进,相应的冶炼工艺也日趋成熟和稳定。而将富氧侧吹炉用于处理高铁铝土矿,作为一种新工艺不仅存在理论上的可行性,为实现工业化奠定了一定的基础。

1 原有先铝后铁工艺及其优缺点

目前,中南大学、东北大学等科研院校经过较为充分的理论和试验研究,提出了选矿冶炼、先铝后铁、先铁后铝等几个大类的生产工艺,而先铁后铝法衍生出了四个工艺:预还原焙烧-电炉熔分-氧化铝提取工艺、回转窑还原焙烧-磁选粒铁-氧化铝提取工艺、回转窑高温还原-铁渣分离-氧化铝提取工艺、铝土矿烧结-高炉熔炼-铁渣分离-氧化铝提取工艺。四个先铁后铝工艺均通过火法冶炼分离出铁及铝酸钙炉渣,再用碳酸钠溶液浸出铝酸钙炉渣得到铝酸钠溶液和硅钙渣,铝酸钠溶液经除杂、碳分、清洗、煅烧等工序得到氧化铝,硅钙渣用作生产水泥的原料,实现了矿石的综合利用。而不同之处在于铁铝分离过程,采用的冶炼工艺及装置不同,金属回收率和冶金成本也有所不同[2]。

(1)预还原焙烧-电炉熔分-氧化铝提取工艺。将配好石灰石和煤的铝土矿,投入回转窑中进行预还原焙烧,焙烧温度1000℃~1100℃。将烧结矿加入电炉进行还原熔炼,分离出铁水和高铝渣。该工艺的特点是流程简单,是现行炼铁工业和氧化铝工业的有机组合,技术成熟。缺点是采用电炉熔炼,电耗很大,成本高,经济上不划算。

(2)回转窑还原焙烧-磁选粒铁-氧化铝提取工艺。将配好石灰石和煤的铝土矿,投入回转窑中进行预还原焙烧,焙烧温度1400℃~1500℃。利用烧结矿缓冷膨胀自粉的特点得到粒状铁和铝酸钙炉渣,再用磁选方法选出铁粒。该方案主要是为了减少电耗而用回转窑进行金属的还原。缺点是铁不能有效聚合,磁选效果差,技术难度大,综合成本高。

(3)回转窑高温还原-铁渣分离-氧化铝提取工艺。将配好石灰石和煤的铝土矿,投入回转窑中进行还原焙烧,焙烧温度1480℃以上,得到铁水和铝酸钙炉渣。该工艺优点是能源大部分为煤。缺点是熔炼温度高,能耗较高;回转窑炉衬腐蚀快,寿命短,工艺可行性较差。

(4)铝土矿烧结-高炉熔炼-铁渣分离-氧化铝提取工艺。将配好石灰石、石灰和煤的铝土矿,投入烧结机得到烧结矿并将其投入高炉冶炼,高炉熔炼温度1500℃以上,得到铁水和铝酸钙炉渣。通过控制配料和高炉熔炼,可获得98%以上的铁回收率。缺点是烧结烧成率低,烧结块强度不足,焦粉消耗量大,过程不易控制;高炉熔炼为固体熔炼,炉渣碱度高、粘度大,采用燃料为冶金焦炭,焦耗大,综合成本高。

2 富氧侧吹炉熔炼高铁铝土矿工艺流程

针对广西高铁铝土矿特点,经诸多试验研究之后,提出了富氧侧吹炉熔炼高铁铝土矿新工艺,其核心工艺流程为:

高铁铝土矿开采后,经过粗碎、洗矿得到精矿,再与煤粒、石灰石一起投入富氧侧吹炉中,向炉中鼓入富氧空气,铁组分被还原为铁水,石灰石分解为石灰,与矿石中的二氧化硅、氧化铝结合生成铝酸钙炉渣,熔体进入电热前床进一步沉降分离,铝酸钙炉渣进入缓冷系统,冷却后得到炉渣粉料,再用碳酸钠溶液浸出得到铝酸钠溶液和硅钙渣,用富氧侧吹炉烟气净化后作为原料气(含较高浓度二氧化碳)使铝酸钠溶液碳分,得到氢氧化铝,氢氧化铝经煅烧得到氧化铝,硅钙渣作为生产水泥的原料出售;铁水经过脱硫脱磷外售作为炼钢原料;通过余热锅炉捕收烟气余热用于发电。

3 富氧侧吹炉熔炼高铁铝土矿工艺可行性分析

(1)工艺成熟部分分析。从上述工艺流程看出,高铁铝土矿采选、制氧站、配气站、余热发电、铝酸钙炉渣缓冷、浸出、碳分、氢氧化铝煅烧、铁水脱硫/脱磷、烟气通过洗气塔等工序均为成熟的工业生产过程,且在高铁铝土矿其他工艺方案中已得以证实可行,相关设备均可稳定运行。

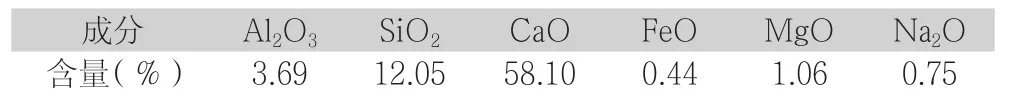

(2)物料成分变化分析。广西高铁铝土矿精矿成分如表1所示:

从Al2O3-SiO2-CaO三元相图可知,钙铝组分在高温下可以形成多种化合物:3CaO.Al2O3、12CaO.7Al2O3、CaO.Al2O3、CaO.2Al2O3、CaO.6Al2O3等, 其 中 3CaO.Al2O3、12CaO.7Al2O3在碳酸钠溶液中可以溶出,而12CaO.7Al2O3的溶出性能强于3CaO.Al2O3,因此冶金计算配料是按全部生成12CaO.7Al2O3来进行的,为了防止CaO.Al2O3、CaO.2Al2O3的生成降低溶出率,影响铝的综合回收率,配料的石灰适当过量。试验产出的铝酸钙炉渣成分如表2所示:

经测定,该铝酸钙炉渣熔点在1380℃~1420℃之间,且在熔炼温度下,其粘度较低,流动性良好。因此,在使用富氧侧吹熔池熔炼炉作为熔炼高铁铝土矿可确保熔体能顺利流出。该铝酸钙炉渣采用碳酸钠浸出,浸出率可达90%以上,所得钙硅渣成分如表3所示:

表3 钙硅渣成分

水泥的主要成分是硅酸盐。普通水泥主要成分的名称、化学式:硅酸三钙3CaO.SiO2、硅酸二钙2CaO.SiO2、铝酸三钙3CaO.Al2O3。而高铁铝土矿熔炼产出的炉渣中硅钙组成经光衍射分析,主要组分为硅酸二钙,其他杂质成分也符合生产普通硅酸盐水泥的原料要求。将该硅钙渣在某高校实验室条件下生产水泥,所得产品质量符合水泥行业要求。

因此,从高铁铝土矿成分直至硅钙渣成分的变化分析可知,采用新工艺处理广西高铁铝土矿的工艺是可行的。

(3)富氧侧吹炉熔炼部分分析。新工艺流程中,只有富氧侧吹熔池熔炼部分从未得以进行过相关试验,但富氧侧吹熔池熔炼炉却在铜、铅、铜镍、铋等有色领域得到应用,充分发扬了其自身的诸多长处。从富氧侧吹炉的结构(参考朱祖泽、贺家齐主编的《现代铜冶金学》329页)看,炉子本体从下到上分为四个区域:炉缸区、主反应区、鼓泡区、二次燃烧区。炉缸区用于暂时储存分离出来的密度较大的物质,如冰铜、铅液、冰桶冰镍、铅铋合金等,在高铁铝土矿的处理中,由于铁水和铝酸钙炉渣密度相差较大,铁水沉降后储存在炉缸区。主反应区为物料混合和加入富氧的区域,利用鼓风的压力将这部分熔体剧烈搅动,气液固三相充分混合,热传递很快。在处理高铁铝土矿时,这区域内主要是矿石分解、氧化铁被碳质燃料还原、石灰石分解、新炉渣生成的反应,虽然熔体温度高,但炉子有铜水套保护。鼓泡区和二次燃烧区与其他有色金属冶炼过程雷同,区别仅在于二次风量的大小。和冶金原理上看,炉内只要有足够的热就可以维持反应的进行,因此,经过冶金计算加入足够的煤或其他碳质燃料,就可以顺利产出铁水和铝酸钙炉渣,反应原理与在电炉、高炉内基本相同。流程中设有电热前床,目的是通过电极加热可以使铁水和铝酸钙炉渣升温,确保整个生产系统出现故障时不会停炉,可用热开炉方式保证正常生产。

因此,用富氧侧吹熔池熔炼炉代替电炉、回转窑、高炉等冶金炉窑来处理高铁铝土矿是完全可行的。

4 富氧侧吹炉熔炼高铁铝土矿工艺的优势

(1)矿石无需预处理,减少烧结或回转窑焙烧工序,消除预处理成本。富氧侧吹炉处理的原料辅料均为粒状物料,物料粒径过大或粉状均不利于生产。高铁铝土矿矿体厚度1.2m~6.8m,埋藏浅,表土层一般为0.5m~1.5m,绝大部矿石直接露出地表,原矿大多数为粒状,经粗碎和洗矿后即可满足富氧侧吹炉要求,无需烧结再破碎等复杂工序,可消除其他工艺中原料预处理成本。

(2)可使用煤、废残极及其它含碳物作为燃料,降低燃料成本。富氧侧吹炉作为较为先进的熔池熔炼炉,氧气浓度达到60%以上的富氧空气带着压力从熔体内送入,只要有足够的燃料燃烧热量维持熔体温度,即可保证熔炼过程正常进行。因此,普通的燃料煤、废残极及其它含碳物料,只要热值及成分能满足炉内需要,均可作为燃料,无需考虑价格高昂的冶金焦炭作为燃料,燃料成本大幅降低。而高炉熔炼需要考虑料柱的透气性和燃料支撑物料的强度,必须需要冶金焦炭作为燃料。因此,与其他工艺相比,用富氧侧吹炉处理高铁铝土矿的燃料成本较低。

(3)烟气可作为后续碳分工序的原料气,进一步降低成本。由于采用富氧熔炼,侧吹炉产出的烟气中含二氧化碳较高,经过净化后即可作为后续碳分工序的原料气,同时由于烟气温度有300℃以上,可提高碳分槽溶液温度,加速反应进行,减少燃料或电加热费用。而高炉或回转窑出来的烟气如作碳分原料气,反应时间过长,相应反应槽和输液泵过大,经济上不划算。

(4)熔体停留时间长,炉渣易于调控至最佳成分。由于采用熔池熔炼,且铝酸钙炉渣在电热前床有足够停留时间,因此,非常利于调整炉渣成分,最大化地生成12CaO.7Al2O3,避免生成CaO.Al2O3等化合物,提高铝的浸出率和回收率。

(5)自动化控制程度高,不易死炉,劳动条件好。富氧侧吹炉在国内已有十多年的发展历程,从物料称量、炉温控制、熔体温度调节、负压控制、烟气输送、富氧流量和浓度调节等方面都可实现精确的自动化调控,加上有电热前床做保障,电热前床内的熔体可通过电极升温,熔体返回炉内简单,不容易死炉,确保生产的连续性。此外,由于炉子采用负压操作,现场也尽可能规避人工操作,因此劳动条件好。

5 结论

①富氧侧吹炉熔炼高铁铝土矿工艺可行,各工序均为成熟工序,工艺完整,物料得以综合利用。②富氧侧吹炉作为工艺关键设备,在处理广西高铁铝土矿的生产中有很多优势,成本将比其它工艺降低。③该工艺为广西高铁铝土矿的有效利用提供了新的思路。