铅铋合金渣中铅的乙酸浸出优选试验

韦响,何启贤,莫江敏

(广西现代职业技术学院,广西 河池 547000)

铅铋合金是铅阳极泥提银灰吹氧化铋渣和粗铅火法精炼除铋钙镁渣熔炼得到的产品,铅铋合金渣是铅铋合金在火法精炼过程中产生的副产物[1]。其物质组成复杂,金属元素含量高。除铅品位高达70%以上,锑、铋等元素含量也较高,具有重要的回收利用价值[2-4]。目前,铅铋合金渣主要返作鼓风炉粗铅熔炼原料进行处理。因渣料自身的烧结性能不佳,以及重新熔炼时金属元素的循环堆积。造成了渣料处理能耗高、成本高,处理困难等缺点,未能被合理使用,大部分做堆弃处理[5-10]。不仅占用大量土地,而且还会造成环境污染。通过湿法工艺研究,找出一条不产生或极少产生废水、废气、废渣,处理工艺成熟,环保问题得以解决的新工艺是合适必要的[11-14]。本文采用乙酸浸出铅铋合金渣中的铅,回收渣中铅元素,考察了乙酸浓度、液固比、浸出时间与浸出温度单因素试验条件对铅浸出率的影响,得到了优化的铅浸出工艺参数。该工艺有着简单、高效、环保、成本低等优点。

1 试验物料

试验物料为广西河池某铅冶炼公司的铅铋合金渣,渣料呈淡黄色,形状为粒状或块状,密度大,熔点低[15-16]。物料用破碎机处理后,再经制样机充分磨细,粒度为-149μm。铅铋合金渣中主要金属元素成分如表1-1所示。

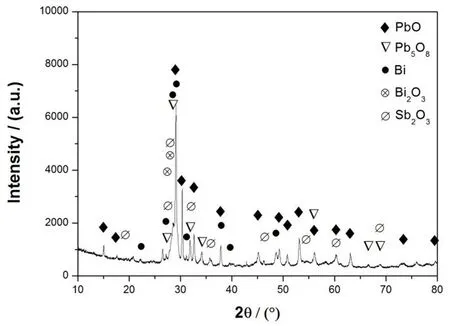

对渣样进行XRD分析,结果如图1所示。由图1可知,样品中主要含有以下物相:氧化铅(PbO,斜方晶系)、氧化铅(PbO,四方晶系)、氧化铋(Bi2O3)、氧化锑(Sb2O3)、氧化铅(Pb5O8)、单质铋(Bi)。

图1 渣样的XRD图谱

2 试验原理

氧化铅在酸性条件下能与乙酸发生反应生成乙酸铅,而其他金属离子在弱酸性的乙酸溶液中很少反应。铅铋合金渣在乙酸浸出过程中,铅元素生成Pb2+进入浸出液,从而实现铅的浸出,亦与其他杂质元素相分离。

3 试验方法

采用渣样+乙酸溶液的优选试验浸出工艺设计,按乙酸浓度、液固比、浸出时间、浸出温度的顺序依次进行单因素考察,确定铅元素浸出各个工艺因素的最优参数[17]。将一定量的渣样放入烧杯中,加入一定量的乙酸溶液,混合均匀后将烧杯移入设定温度的水浴锅中持续搅拌,进行加热-乙酸溶液浸出工艺对比试验。到达规定浸出时间后,进行过滤洗涤,测定浸出液与原渣样中铅的元素质量,计算铅的浸出率,铅浸出率的计算公式如下:

式中:η为浸出质量百分数,M浸出液、M渣分别为浸出液中铅质量和原料渣中铅质量。

4 试验结果

4.1 乙酸浓度对浸出率的影响

原料中的铅元素主要以氧化物形式存在,能与乙酸反应生成乙酸铅,生成的乙酸铅在乙酸溶液弱酸性条件下能稳定存在。试验条件:固定搅拌速度为240r/min,液固比5:1,浸出时间60min,浸出温度30℃,浸出剂中乙酸浓度分别为100g/L、150g/L、200g/L、250g/L、300g/L。乙酸浓度变化对铅铋合金渣中铅浸出率的影响效果如图2所示。

由图2可以看出,乙酸浓度200g/L为关键点,随着乙酸浓度从100g/L增大至200g/L,铅铋合金渣中铅的浸出率也由79.54%上升至90.83%,乙酸浓度从200g/L增大至300g/L时,铅铋合金渣中铅的浸出率在90.80~90.83%范围内波动,数值变化很小,基本达到稳定。这是由于原料中的氧化铅与乙酸反应生成乙酸铅,铅元素转移到溶液中。乙酸浓度为200g/L时,已有足够的乙酸与原料中的氧化铅反应,如再大幅增加乙酸浓度,只会造成浸出剂乙酸用量的增加,对提高浸出率意义不大。所以浸出工艺最优的乙酸浓度应选200g/L。

4.2 液固比对浸出率的影响

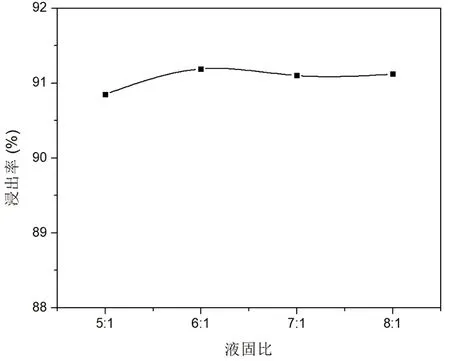

本研究中所涉及的液固比是指浸出剂的体积(ml)与铅铋合金渣物料的质量(g)比,其中浸出剂的体积是指乙酸和溶液中去离子水混合体积之和。试验条件:固定搅拌速度为240r/min,乙酸浓度为200g/L,浸出时间60min,浸出温度30℃,液固比分别为5:1、6:1、7:1、8:1,液固比变化对铅铋合金渣中铅浸出率的影响效果如图3所示。

图3 液固比对浸出率的影响

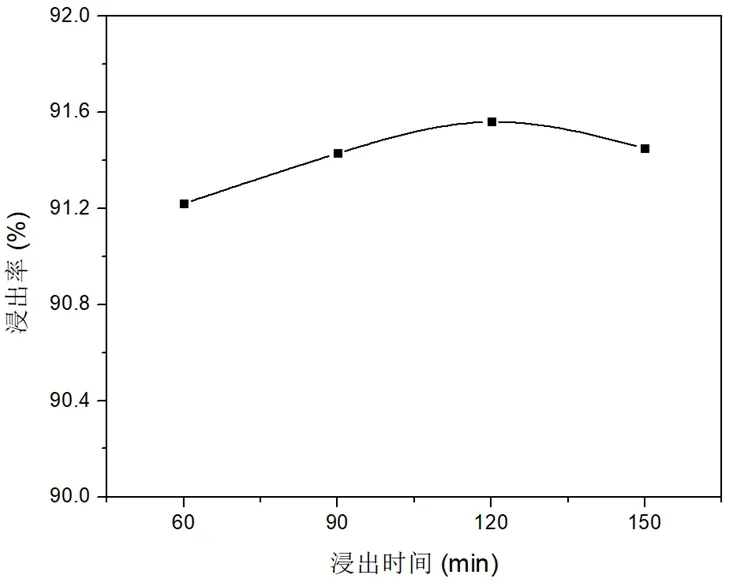

图4 浸出时间对浸出率的影响

由图3可以看出,液固比对浸出率影响不大,它们的浸出率在90.85~91.19%范围内波动,浸出率基本上接近。液固比小于6:1时,液固比不断增大,浸出率也从90.85%上升至91.19%。液固比大于6:1后,浸出率不再随液固比的增大而上升,液固比6:1为关键点。液固比的增大,浸出剂使用量增大,单个原料颗粒分配到的浸出剂增多,有利于浸出外扩散和界面反应,可加快反应速度,但液固比过大,乙酸的用量大、利用率低、工艺成本高。液固比过小,溶液的粘度过大,难于搅拌和过滤。综合考量各方面因素,本实验的最优液固比选择6:1。

4.3 浸出时间对浸出率的影响

试验条件:固定搅拌速度为240r/min,乙酸浓度为200g/L,液固比为6:1,反应温度30℃,浸出时间分别为60min、90min、120min、150min。浸出时间变化对铅铋合金渣中铅浸出率的影响效果如图4所示。

由图4可以看出,当浸出时间为120min时为关键点,浸出率达到最高峰91.56%,当浸出时间在120min以内,原料的浸出率随着浸出时间的增加,从91.22%上升91.56%;当反应时间超过120min后,反应时间继续延长对原料浸出率的上升影响并不明显。这表明反应已经到达平衡,原料中可以被浸出溶解进入溶液的铅元素已基本反应完全。因而,可以选择最佳的浸出反应时间为120min。

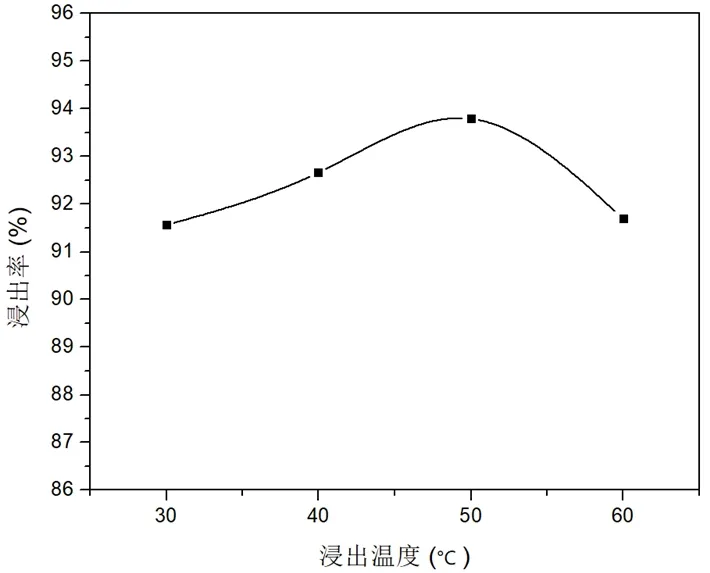

4.4 浸出温度对浸出率的影响

对于浸出过程,通常通过提高反应温度来实施强化浸出。实验条件:固定搅拌速度为240r/min,乙酸浓度为200g/L,液固比为6:1,浸出时间120min,浸出温度分别为30℃、40℃、50℃、60℃。浸出温度变化对铅铋合金渣中铅浸出率的影响效果如图3-4所示。

图5 浸出温度对浸出率的影响

由图5可以看出,浸出温度对浸出率影响是比较大的,当浸出温度为50℃时为关键点,浸出率达到93.79%。当温度小于50℃时,浸出率随着温度的升高而显著上升,自91.56%上升至93.79%。当温度大于50℃后,温度的升高对浸出率的上升影响并不明显。一般情况下,随着反应温度升高,反应速率也会随之增大。随着温度升高,反应物分子的能量不断增大,活化分子数目也会显著增加,反应速率随之增大。其次温度升高后,分子运动速率加快,分子间碰撞机会增多,也会促使反应速率增大。反应温度越高,溶液的挥发越大,同时也会对设备和环境造成影响,会给设备的维护保养和生产操作带来困难。综上所述,选择浸出的最佳温度为50℃。

5 结论

1)相对于铅铋合金渣的传统火法处理工艺,采用乙酸湿法浸出,具有工艺及设备简单,金属浸出率高,处理成本低,清洁环保等优点。

2)优选试验的最优工艺条件为:乙酸浓度为200g/L,液固比为6:1,浸出时间120min,浸出温度50℃,铅的浸出率为93.79%,铅浸出效果好。