铝电解槽衬废弃物危废无害化处置技术研究

杨俊杰,李 华,温铁军

(1河南省固体废物和化学品技术管理中心,河南 郑州450004;2 伊电控股集团有限公司,洛阳 伊川 471300;3 河南省铝电解工程技术中心,洛阳伊川 471300)

现代铝工业生产采用冰晶石-氧化铝熔体体系(Na3AlF6-Al2O3)的电解铝技术生产,电解质是铝电解时溶解氧化铝并把它经电解还原为金属铝的反应介质,其温度在900℃~960℃,盛装电解质的电解槽熔池,材料需具有耐高温、耐腐蚀、平衡保温散热及导电绝缘等不同的性能,才能满足长期不间断铝电解生产的要求。我国电解铝2019年运行产能约3600万吨,产能占全球的56%。吨铝产生大修槽衬废弃物10-15kg。每年产生约40余万吨。大修渣作为工业固体危险废物,是电解铝工业主要环境污染源之一[1],《国家危险废物名录》(2016年环保部令第39号)规定: 电解铝过程中电解槽维修及废弃产生的废渣(即大修渣)属于HW48有色金属冶炼废物,废物代码为321-023-48,危险特性为T(有毒)。 不同于同为电解危废的铝冶炼铝灰和碳渣等的能够大部分实现资源化利用[1],大修废槽衬多为耐火保温材料及侵蚀的碳块等,即使完全无害化处置处理,技术难度也极大。

1 电解铝大修废槽衬废弃物产生及危害

1.1 铝电解槽衬危险废弃物

铝电解槽槽寿命一般在2500-3000天左右,生产周期后需停槽大修,对内衬材料进行更新更换,重新对电解槽筑炉砌筑,然后通电焙烧启动生产。清理出来的废内衬材料,统称电解废槽衬大修渣危险固体废弃物。

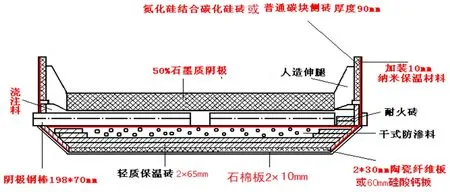

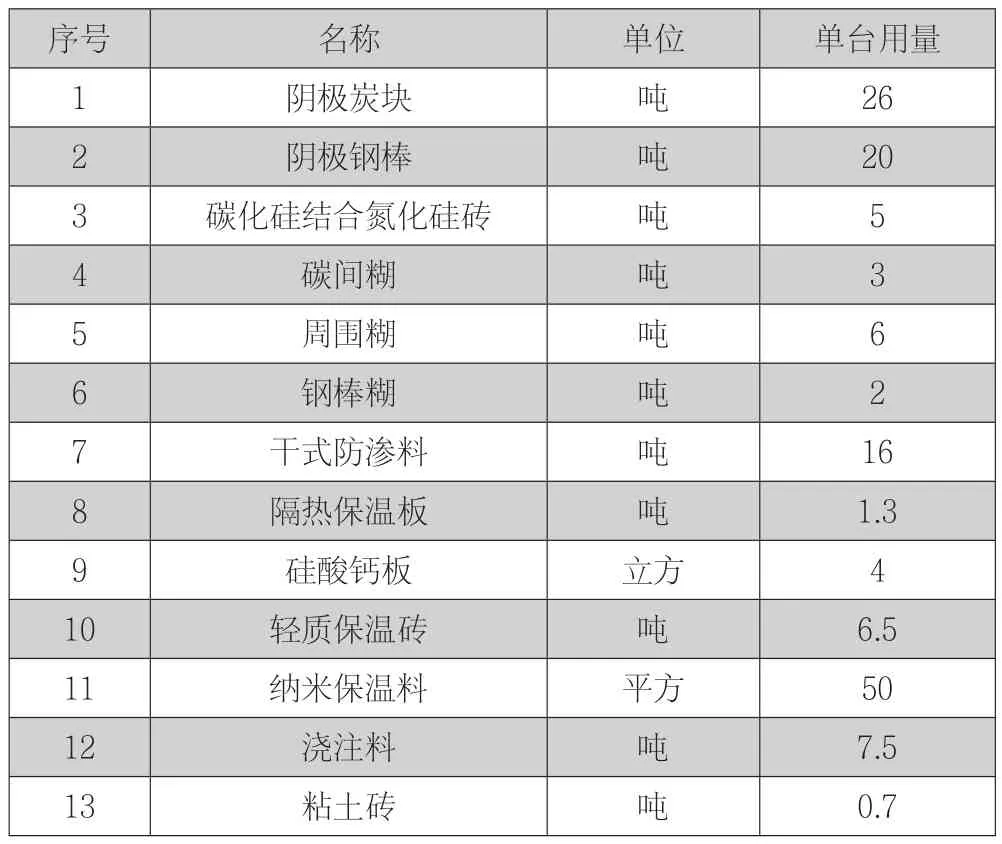

1.1.1. 预焙电解槽内衬材料主要包括阴极炭块、侧部碳块、耐火砖、扎固糊料、轻质保温砖、干式防渗料、浇注料及保温隔热板材料。

电解槽衬废弃物主要成分:耐火材料混合物,碳质材料约占33%,氟化盐约占30%,冰晶石和少量氟化钙、氟化镁;其他物质主要是霞石、β-氧化铝,少量的碳化铝、氮化铝、铝铁合金和微量氰化物(约0.2%)。每吨大修渣,将有约130-150公斤有害氟化物和2公斤氰化物,对生态环境影响极大。

图1 300KA电解槽内衬配置详图

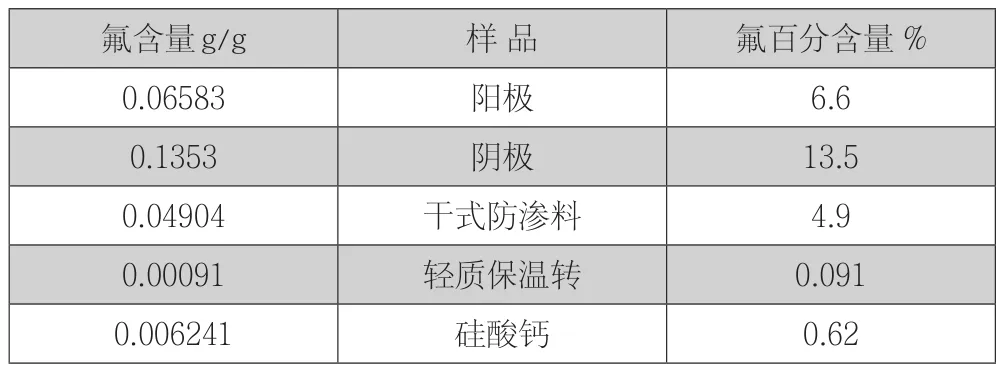

表1 电解废内衬材料氟测定结果

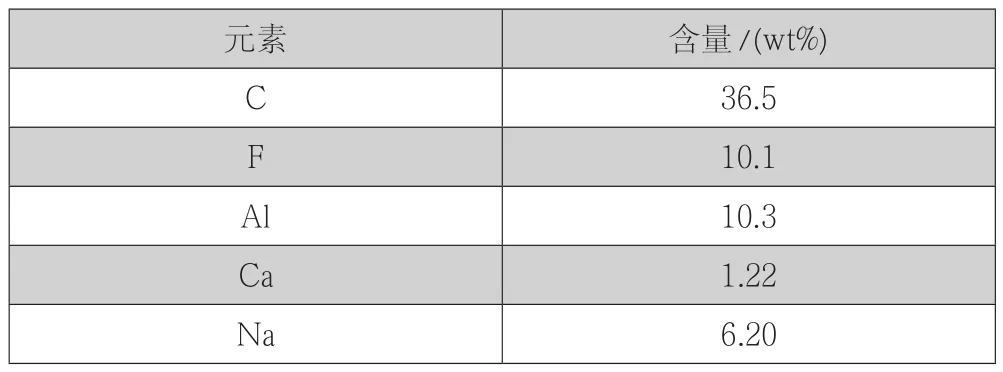

表2 电解槽废侧部氮化硅结合碳化硅砖成分

表3 300KA铝电解槽内衬材料表[2]

1.1.2 铝电解槽衬部分分拣后可直接利用的材料

①刨炉废氮化硅结合碳化硅砖的成分

废旧碳化硅砖中腐蚀部分的主要物相组成为SiC,Si3N4,Na2SiO3,NaF;且各组分的含量范围(wt%)分别为:59.67-61.17%,13.12-15.32%,14.28-16.78%,≤2%。

图2 电解槽刨炉图

②利用未侵蚀的废耐火材料制作的新保温砖指标:耐火度1560℃,导热系数:0.239 W/(m·K)/420℃、0.247 W/(m·K)/650℃,可用于电解槽或其它炉体保温。

1.1.3 电解槽内衬废弃物产生量

以300KA电解槽内衬砌筑材料组成情况为例。

电解槽生产周期内衬材料发生部分损耗变化,每台300KA电解槽大修刨炉产生的刨炉料85吨左右。阴极钢棒及侧部碳块和少部分损坏轻微的耐火材料可资源化循环利用外,仍有大部分的电解槽内衬废弃物需要无害化处置。

1.2 铝电解废弃物的危害

1.2.1.铝电解槽内熔融电解质与氧化铝不断进行铝电化学反应,高温、强磁场、强腐蚀的渗漏物,和生产过程中需要加入添加剂(氟化物,主要是氟化铝,氟化钠,冰晶石等)导致耐火材料和防渗保温材料以及碳素材料等内衬材料成分发生极大的变化。在废槽衬中浸入很多氟化物和氰化物等剧毒废物[3]。遇水时,电解槽危险固体废弃物所含氟化钠和氰化物将溶于水,氟离子和氰离子随水流入江河或渗入地下,污染土壤和水源,形成高氟土壤和高氟水;氰化物遇水释放出剧毒HCN气体,对生态环境产生长期的污染:

①废弃物所含的HCN有剧毒,少量就能致人中毒并在几秒钟内死亡(HCN致死量为0.05克),由皮肤擦伤处进入血液或通过呼吸道吸入HCN也可中毒。

②对动植物生长有较大危害,使动物骨骼/植物组织变黑、坏死;

③影响农业生态平衡,使农作物减产;

④由于大修渣含有较高水平的可溶氟化物和氰化物,随雨水污染地下水和地表水;

⑤在潮湿的条件下,释放出有害的气体,污染大气。

因此,电解槽内衬废弃物作为工业固体危险废物,是主要环境污染源。贮存处置措施不完善,将对周围生态环境和人类健康造成严重危害。

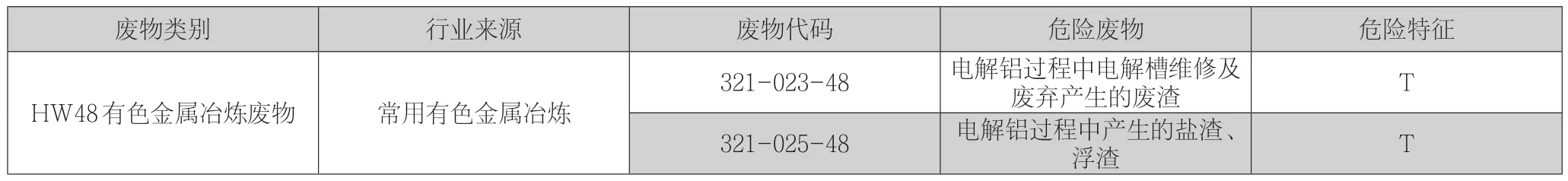

1.2.2.电解槽衬废弃物列入国家危险废物

2016年施行的新版《国家危险废物名录》中明确废阴极炭块、阴极内衬及保温材料和耐火砖等吸附氟化物属危险固废。

“两高”对环保的司法解释:“两高”对非法排放、倾倒、处置危险废物三吨以上的认定为“严重污染环境”行为,认定为犯罪行为,并进行处,最重可处死刑。其它法规明文规定每吨危险废物环保税额1000元,每吨冶炼渣环保税额为25元。

2 电解槽废内衬无害化处理技术

2.1 危险固废处理标准要求

电解槽大修废内衬材料无害化处置,最低应达到无害化要求。

危险废物填埋污染控制标准GB 18598-2001(2013年修订)规定:危险废物浸出液中无机氟化物(不含氟化钙)<100mg/L;氰化物(以CN计)<5mg/L方可入场填埋。

2.2 电解槽废内衬废弃物无害化主要处置技术:

目前电解槽废内衬处理主要由两种技术,湿法技术和火法处理,火法主要采用高温提纯及氟化物,该工艺采用超高温(2400℃)电弧炉和专用超高温电弧炉高温烟气梯次回收工程技术,包括氟化物回收系统、金属钠反应物回收系统、氧化铝回收系统等,该技术工艺、环境排放和处理能力因素制约较大。所以,国内目前处理的主要是采用湿法除氰除氟技术,实现电解槽内衬废弃物的无害化处置。

表4 国家危险废物名录

2.3 电解槽废内衬废弃物湿法处理技术

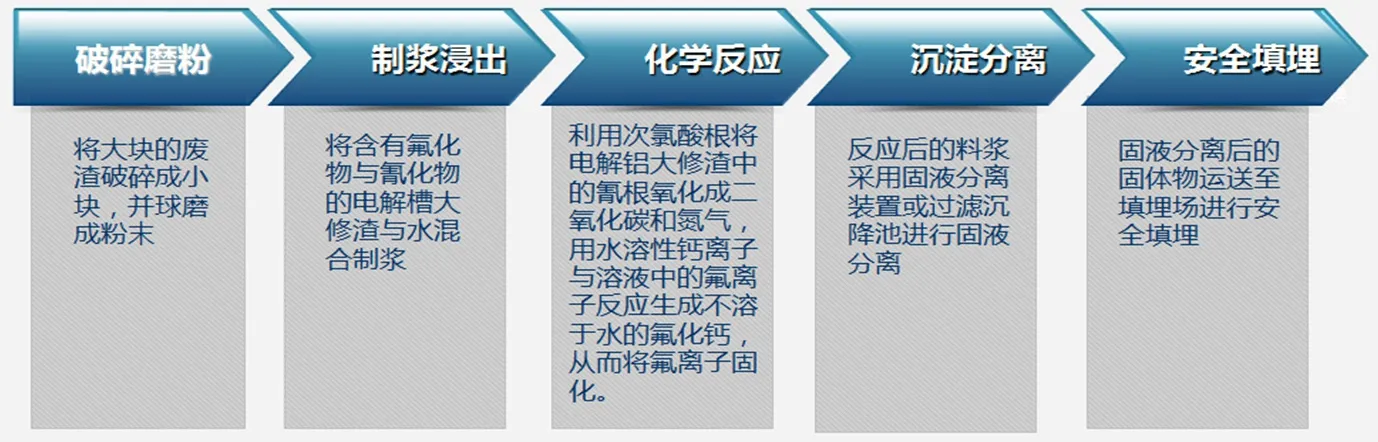

2.3.1 工艺技术原理

a.除氰工艺原理:

2CN-+5ClO-+H2O→2CO2↑+N2↑+5Cl-+2OH-

氰根和次氯酸根过化学反应,把氰离子氧化成无毒无害的氮气和二氧化碳排出,从而去除氰离子。

b.脱氟工艺原理:

Ca2++2F-=CaF2↓

氟离子与溶液中的钙离子生成不溶于水的氟化钙沉淀,随滤渣排出,从而脱氟。

2.3.2 工艺流程:将废槽衬电解槽废槽衬刨炉料中废阴极炭块、炭糊、钢棒分拣后,其它大修渣原料经破碎机出来经斗提进入块料仓,再由振动给料机、球磨机制粉,经输送设备进入粉料仓进行无害化处理。先提取大修渣粉料进行化验分析,化验氟化物、氰化物的含量及pH值,然后将定量的大修渣粉料送入处置反应罐加水匀速搅拌配置料浆,按照配比浓度要求将固体药剂分别加入到药剂仓与水配制成一定浓度的反应制剂。将反应制剂送入反应罐与料浆充分混拌反应,除氰、除氟后,取样检测氰化物、氟化物的浓度及pH值合格,达到国家固废标准,通过泵将处置后的废料经压滤机压滤后进行下一步的处置[4]。

图3 无害化处理技术流程

图4 废槽衬无害化处理线

图5 废槽衬无害化处理产品

湿法无害化处理技术路线如下:废槽衬料→机械破碎→制粉→搅拌均匀(抽样预检)→制浆→与制剂混合一次反应→与制剂混合二次反应→新生成物→抽样检测→达到一般固废标准→固液分离→排出废渣→压滤→一般工业固废→进一步处置后资源化利用。

2.3.3 配套生产设备:

主要生产设备有废料仓、破碎机、球磨机、智能反应仓、药剂仓、压滤机及其它一些储存和输送设备,配套环保除尘、化验分析、在线监控、工艺控制和配电设施。

2.4 电解废阴极浮选处理资源化利用技术

2.4.1 废阴极浮选技术原理

废阴极碳块浮选法进行处理,主要有害物质是氟化物和氰化物。浮选工艺过程中会产生的废水,采用氯化钙处理氟化物,次氯酸钠或次氯酸钙处理氰化物,氰化物在漂白粉溶液中被氧化成无害的N2从溶液析出逸出,使废阴极处理达到无害化的要求。

氟化物与氰化物反应为:

F-+CaCl2-——CaF2+Cl-

Cl-+Na+——NaCl

CN-+NaClO——NO3-+CO2+Na++Cl-

2.4.2 电解废旧阴极处理工艺流程

铝电解槽废旧阴极炭块浮选法处理工艺流程:破碎、有检查分级的一段闭路磨矿、一次粗选、三次(二次再磨)精选、二次(一次再磨)扫选流程,经过高效分离废旧阴极中的炭和电解质的技术和工艺,获得最终精矿(炭产品)和最终尾矿(氟盐电解质产品),经洗涤、脱水、干燥后,电解质可以加入铝电解槽加以利用,炭粉可以制作阳极保护环等炭素制品。实现废旧阴极炭块的无害化处理和综合回收利用。

3 结语

铝电解废槽衬危废处理技术,主要是先对大修废槽衬分拣分类,然后进行综合处置,大修废槽衬基本是含复杂有毒有害氰化物氟化物保温隔热耐火材料组成,目前多采用除氰固氟处理成为一般固废无害化的技术。湿法无害化处理技术成熟的解决目前的大修渣。但废槽衬内许多有价值的材料没有完全的利用。我国每年产生大量的电解废槽衬,急需资源化循环利用处置[5],而精细的分类分拣,及针对不同废内衬处理成熟的工业化处理成套优化的资源化处理技术,是我们下一步探索研究的方向。