智能张拉及压浆技术在预制箱梁施工中的应用

李 坤

(中铁十八局集团第五工程有限公司 天津 300000)

1 引言

近几年,在我国桥梁工程领域安全事故频发,这对整个社会造成了巨大经济损失及不良影响。在这之中,部分桥梁建成使用不足20年,有的甚至在10年左右就发生灾变性事故,一幕幕事故的发生引起了全国人民的震惊与关注。通过对这一起起的事故进行分析发现,桥梁结构发生损伤甚至坍塌的原因较为复杂,如设计强度不足、施工不到位、养护龄期不足、遭遇偶发性自然灾害等,然而在这之中,桥梁预应力施工质量缺陷成为造成桥梁结构灾害性的要因之一[1]。

在桥梁结构施工中,桥梁预应力施工具有施工工序多、技术含量高、操作难度大等特点,这使其成为桥梁施工的重要环节之一。预应力施工中,预应力的张拉及压浆可有效提高桥梁的耐久性及安全性,故而,如何在桥梁中建立有效的预应力成为影响桥梁结构工程质量的关键问题[2-3]。

在传统预制梁施工中,张拉及压浆主要由人工来操作完成,这使得施工质量难以掌控,存在应张力不足或者过大、混凝土压浆技术不密实等缺陷,这些施工中的缺陷反应在桥梁建成后对于使用寿命会造成不良影响。因此,如何从根本上确保我国桥梁建设的质量问题成为目前较为关注的问题[4-5]。为保障桥梁安全使用,工程建筑中逐渐出现了智能化张拉与压浆系统技术,不需要人工对施工质量进行监测便可达到预期的效果。智能化张拉和压浆系统通过程序化施工过程实现精准化控制,填充密实的压浆注浆管道,最大程度发挥出桥梁预应力的作用,保证了建成桥梁的安全性与持久性[6]。

本文以延延高速公路中K7+508.00 拐峁二号中桥预应力预制箱梁施工为背景,系统介绍了智能张拉、压浆施工技术的主要原理、工艺流程及主要操作要点,对智能张拉、压浆施工技术在公路预应力施工中的应用进行了探讨。

2 工程概况

延延高速公路连接线一级公路二期工程K7+508.00 拐峁二号中桥全长86 m,交角60°,本桥平面线形位于对应半径R=1000 m 圆曲线上。K7+508.00 拐峁二号中桥右2-2#箱梁长19.45 m,高1.2 m,底宽1 m,上宽2.4 m,顶板横坡2.0%。桥梁上部结构采用混凝土预制箱梁,预制箱梁的生产主要在梁厂完成,施工方法采用后张法及智能张拉压浆施工工艺。

3 智能张拉及压浆技术优点

与传统的人工张拉及压浆相比,采用智能张拉及压浆时,主要有以下优点:智能张拉及压浆采用计算机智能控制,可以实现张拉及压浆全过程的智能控制;在智能张拉系统中应用了高精度传感器对张拉应力进行精确控制,合理控制位移变化,提高张拉质量;采用大循环智能压浆施工技术,不仅可以保证灌浆的密实程度,而且可以有效降低钢绞线的锈蚀程度,进而提升桥梁结构的耐久性;全过程采用智能化施工,降低了人为因素的干扰,且整个过程简单易操作,系统自动嵌套规范化标准,施工较为规范,全程数据自动生成,有效提高施工效率及施工质量,且方便可靠。

4 智能张拉及压浆工艺原理

4.1 智能张拉系统

桥梁预应力智能张拉系统是指由预应力张拉设备和控制电脑组成的智能系统,其主要组成部分可分为:主控电脑、智能张拉控制器、智能张拉泵站、智能张拉千斤顶以及传感器检测与反馈系统。该系统由人工根据计算结果将张拉力输入电脑,主控电脑即发出相关指令开始张拉,整个张拉过程全部由计算机控制。

张拉过程中始终遵循“张拉应力”与“伸长量”双控原则,后者作为校对指标对张拉控制应力进行实时校核,系统把自动泵站数据采集模块采集到的每台张拉设备的位移传感器和油压传感器实时信号,通过数据传输至主控电脑,主控电脑及时进行分析和处理,将结果通过输出模块输出,依据实时数据自动对张拉设备反馈张拉信息,精确控制张拉的速度及拉力,保证智能张拉千斤顶的张拉力值和伸长量同步平衡增长,实现张拉过程的全自动控制。

4.2 大循环智能压浆系统

大循环智能压浆系统是指在管道整个压浆过程中采用智能电脑技术控制整个过程,其控制过程为:压浆材料经系统自动上料→高速制浆机自动称料、高速搅拌→开启低速储浆罐并储备浆体待用→压浆管路连接检查→压浆作业,直至将管道内的空气及杂质排净为止。当管道中压浆存在堵塞的情况时,应当及时通过计算机加大压力对孔道进行清淤,将杂质排出,降低浆体的不密实程度。为了加强测试的精密程度,在管道的进出口处均安装有可以精确测试管道压力及压浆流量的传感器,将这些测试数据通过数据传输系统实时传送到主机系统,经电脑主机分析判断,进而引导压浆系统进行相关参数调整,确保压浆的密实度。

5 关键施工技术

5.1 智能张拉施工

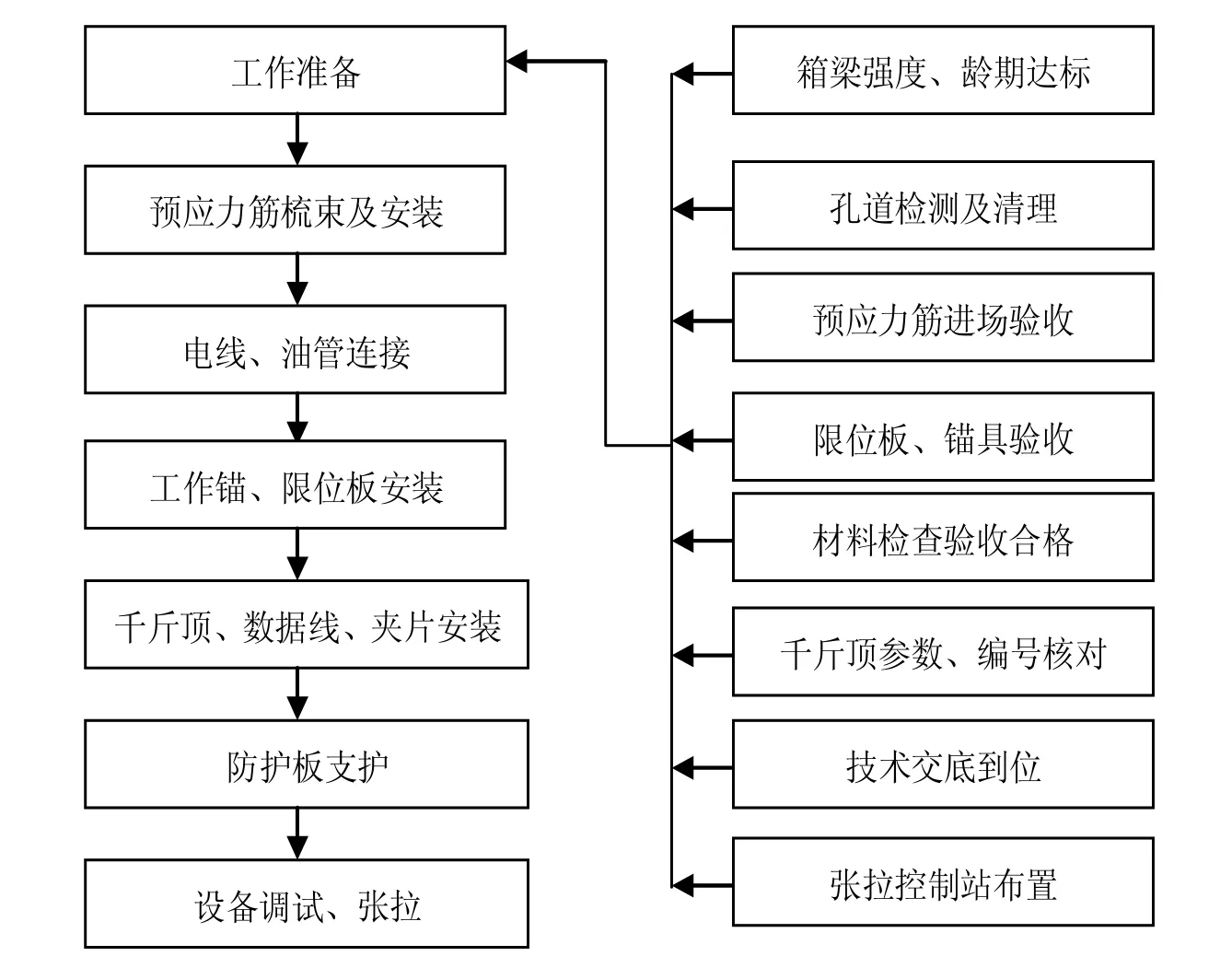

5.1.1 智能张拉施工工艺(如图1 所示)。

图1 智能张拉施工工艺

5.1.2 预应力智能张拉主要技术要点

智能张拉系统可对张拉施工过程当中的预应力值进行精确控制,误差为±1%,相较于之前的±15%有了较大幅度的提升。系统通过传感器实时采集钢绞线数据,反馈到计算机,自动计算伸长量,及时校核伸长量误差是否在±6%以内,实现应力与伸长量“双控”。多个千斤顶可由一台计算机去实现智能控制,使得同步张拉工艺的实现变得更为便捷。人为因素及环境条件对实验结果影响较小,加载各项指标可与规范完全契合,不存在超拉欠拉现象,有效降低预应力的损失。张拉实验数据由电脑自动生成,可对张拉过程进行真实还原,不存在人为修改数据的可能,同时还省去了张拉力、伸长量等数据的计算、填写过程,提高了工作效率。

5.1.3 施工注意事项

再张拉作业区进行张拉时,应在周边设立醒目的警示牌,一般以红色为主,与张拉不相关的人员不得随意进入。张拉所用计算机应做到专人专机,避免出现操作失误造成损失。再张拉的过程中,与电脑连接的每台智能张拉仪都应配备专人看管,一旦发现张拉异常因立即停止该仪器的工作并向张拉施工负责人汇报,待故障排除后方可继续施工。张拉实施条件及张拉数值大小应严格根据图纸确定,当现场条件不满足张拉条件时,应进行整改直至满足条件为止。

5.2 大循环智能压浆施工

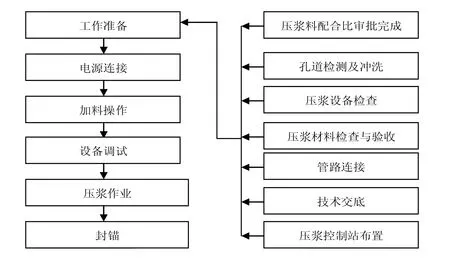

5.2.1 智能张拉施工工艺

智能压浆施工工艺如图2 所示。

5.2.2 智能压浆主要技术要点

预应力智能压浆系统主要由智能压浆台车、控制台等组成。智能压浆台车宜在管道注浆端放置,其放置距离宜根据简短进浆、返浆管的长度进行确定,控制台的放置亦不宜离压浆台车太远,一般以5~50 m 为宜。采用单孔孔外循环压浆模式,进浆管、返浆管、压浆嘴通过三通连接,并在进浆嘴与返浆管上安装阀门,同时在预应力管道另外一端的出浆口安装出浆嘴及阀门。

为保证压浆质量的提高,本次压浆采用成品压浆料。在浆液的制备过程中,应先放入水,在水中缓慢添加压浆料并快速搅拌,避免压浆料结团凝结。当最后一包压浆料加入完成后继续搅拌3~4 min,之后将浆液放入低速搅拌桶内开始低速搅拌,搅拌完成后开始压浆,在压浆过程中为避免浆液沉淀,高速制浆机应每隔3~5 min 开启30 s 左右,且浆液在其中的储存时间不宜过长,一般以30 min 为宜。

压浆过程中应首先完成仪器的安装连接等操作,待仪器连接成功后,仪器会自动读取压浆系统的各项参数。一次压浆完成后设备会通过溢流自动保存数据,数据完成保存后即跳到下一个压浆步骤,在这之前,压浆操作人员应当反复检查压浆系统是否正常工作,一次压浆完成后,将进浆与返浆口对接,点击“清洗设备”进行管路冲洗,冲洗宜选用高流量低压力挡进行,直至返浆口与溢流口均流出清水5 min 以上为止,整片梁板压浆施工结束后,依次关闭软件、切断电源、拆下高压管。

图2 智能压浆施工工艺

5.2.3 施工注意事项

在智能压浆系统开机运行前应仔细检查各个仪器及仪表的工作情况是否正常,仪器连接处是否有机油渗流,一旦发现问题应及时处理。整个压浆操作过程中应当在操作区域设立醒目的标志牌,压浆时严禁正对出浆口作业。压浆专用设备必须由专人进行操作,尤其是计算机等核心部件,以免应计算机问题导致压浆过程出现失误。

6 结语

智能张拉及压浆技术在预应力箱梁施工中的成功应用可以使得张拉控制应力精确到位,管道压浆饱满密实,有效提高预应力箱梁的使用寿命,实现张拉及压浆的智能化控制,降低人为及环境因素的影响,施工质量及施工效果得以提高,为进一步实现施工现场智能化控制奠定了技术基础。