爆珠滴制在线视觉检测设备的设计及应用

李巧灵,黄胜翰,张廷贵,施建在,余玉梅,姚小元,陈昆焱,张建平,黄华发,张国建,黄朝章,庄锦标,徐建荣*,戴丽君*

1. 福建中烟工业有限责任公司技术中心,福建省厦门市集美区滨水路298 号 361022

2. 福建金闽再造烟叶发展有限公司,福州市罗源县党校路38 号 350600

3. 厦门颖德工贸有限公司,福建省厦门市集美区杏前路184-21 号 361022

“爆珠添加”作为一种卷烟赋香新技术,已成为构建以香型塑造为核心的卷烟产品的重要技术手段。目前国内关于爆珠研究主要涉及爆珠壁材或芯材成分检测[1-6]、爆珠对主流烟气有害成分释放量的影响[7-9]以及爆珠加工和卷烟添加装置[10-13]、爆珠滤棒检测装置[14-16]的设计研制等方面。生产中对于卷烟爆珠的直径、压力、偏心、响度等物理指标要求较严格,但为保证爆珠口味稳定,还应使爆珠内香精的装载量均匀一致。因此,在爆珠滴制过程中,必须严格控制湿珠状态下的壁材质量和香精质量。当前主要采用人工离线方式检测湿珠状态,首先在滴制前期通过人工观察湿珠的偏心状态,当出现明显偏心时,需要反复调整工艺参数,直到偏心现象消失;然后在10~30 min 内,采用电子天平人工称量该时间段内10~50 颗湿珠的壁材质量和香精质量,当两项指标的均值有任一项超出限定范围时,该时间段收集的湿珠视为不合格。可见,采用人工识别偏心程度及称重方式,容易造成爆珠质量不稳定,导致爆珠成品合格率降低。针对此问题,周密[17]和侯捷[18]分别对滴丸视觉检测技术进行了研究,并有效提高了滴丸检测精密度,但该技术主要用于离线检测,具有一定局限性。为此,基于机器视觉技术设计了一种爆珠滴制在线视觉检测设备,利用视觉成像系统在线检测爆珠滴制过程中所有湿珠的内外圆直径及圆心距等指标,计算湿珠不合格率,以期实现湿珠在线自动化检测,提高爆珠成品质量稳定性和合格率。

1 系统组成

爆珠滴制在线视觉检测设备主要由图像采集单元、图像处理单元和数据分析单元3 部分组成。

1.1 图像采集单元

图像采集单元包括平行背光光源(型号LTS-2PFT5050-W,东莞乐视自动化科技有限公司)、CCD 相机(型号acA1600-60gm-Basler acA,德国Basler 集团)、远心镜头(型号DTCM118-42-AL,深圳市视清科技有限公司)和滴丸管道等,见图1。为在线检测所有湿珠的几何参数,要求相机在高速下拍照,因此相机传输方式选用Ethernet(以太网口),硬件环境为Windows 7(64)+Intel(R)Core(TM)i3-2120 CPU@3.3GHz+4GB RAM。

图1 爆珠滴制在线视觉检测设备示意图Fig.1 Schematic diagram of on-line inspection device for flavored capsule formation process

1.2 图像处理单元

为快速获取湿珠的几何参数,系统中采用了数字图像处理技术。根据得到的湿珠原始图像(图2a),首先基于边缘分割方法[19]通过图像灰度提取检测区域(图2b 蓝色),再利用Canny 算法[20]确定边缘,最后采用最小二乘法将检测到的边缘拟合成圆(图2b 中红色代表内圆,绿色代表外圆),并获取内圆直径、外圆直径和圆心距(绿色圆心与红色圆心间的距离)。

图2 数字化处理前后的湿珠照片Fig.2 Images of wet capsules before and after digital processing

1.3 数据分析单元

数据分析单元主要包括输入项、检测项、设置项和统计项,见图3。其中,输入项包含香精密度和壁材密度,香精密度已知,但壁材密度未知。在爆珠滴制稳定后,通过图像处理单元获得5 min 内所有湿珠的外圆直径、内圆直径及圆心距,利用式(1)和式(2)计算所有湿珠内圆香精质量m1(g)和外圆壁材质量m2(g):

式中:ρ1和ρ2分别为香精密度和壁材密度,g/cm3;D1和D2分别为内圆直径和外圆直径,cm。

由图3 可见,在输入项中输入已知的香精密度,可计算得到5 min 内所有湿珠的香精质量均值、内圆直径和外圆直径均值。同时人工收集该时间段内的20 颗湿珠,称量湿珠总质量,可计算得到壁材质量均值(湿珠总质量/20-香精质量均值)。将内圆直径和外圆直径均值代入式(2),可计算得到壁材密度,并在输入项中输入该值。因此,在滴制过程中可对每颗湿珠的壁材质量、香精质量、圆心距以及湿珠总数进行在线检测。

在设置项中输入壁材质量、香精质量以及圆心距波动范围、检测时间范围和不合格率阈值。当湿珠壁材质量和香精质量两项指标均不在设定范围内时,认为湿珠不合格;剩余湿珠若圆心距不在设定范围内,也认为不合格;统计出检测时间内超出设定范围的湿珠总不合格数,计算总不合格率(湿珠总不合格数/湿珠总数),当总不合格率超过阈值时,系统发出报警,此时需要重新调整工艺参数,直到总不合格率达到要求。

图3 在线视觉检测工作流程图Fig.3 Flow chart of on-line inspection

2 试验设计

2.1 材料、设备和仪器

材料:爆珠香精(密度0.974 g/cm3),壁材配方(由福建中烟工业有限责任公司提供)。

设备和仪器:爆珠在线视觉检测设备(厦门颖德工贸有限公司);DWJ-2000-JW-2T 滴丸机(烟台百药泰中药科技有限公司),用于爆珠滴制;CQS-I烟用胶囊质量检测系统(成都瑞拓科技股份有限公司),用于爆珠成品外观(气泡、圆度和直径)检测;CTS-II 烟用胶囊综合测试仪(成都瑞拓科技股份有限公司),用于爆珠成品压力检测。

2.2 人工检测滴制湿珠方法

在爆珠滴制稳定后,人工观察湿珠是否出现偏心现象,若不偏心,则每间隔10 min 称量20 颗湿珠的总质量;用刀片切开湿珠,轻柔地挤出珠内的香精,并用吸油纸吸取壁材表面的香精,称量壁材质量,并计算该时间段内壁材质量均值(壁材质量/20)和香精质量均值[(湿珠总质量-壁材质量)/20]。

滴制湿珠4 h,每间隔10 min 记录称量所得的湿珠质量、壁材质量和香精质量的均值。香精质量均值设定范围为24~26 mg/颗,壁材质量均值为53~57 mg/颗。当每间隔10 min 取样得到的香精质量和壁材质量的均值任一项超过设定范围时,重新调整工艺参数(香精和壁材流速等),直至符合设计要求。每间隔1 h 收集1 次湿珠,编号为a1~a4。当湿珠完成洗涤、干燥和平衡过程后,得到对应时间段的成品爆珠A1~A4。

在此过程中启动爆珠滴制在线视觉检测设备,在输入项中输入香精密度0.974 g/cm3,并根据1.3节的方法计算得到壁材密度1.000 g/cm3并输入系统,此时只检测人工滴制过程中所有湿珠的圆心距、香精质量、壁材质量和湿珠总数,但不进行反馈。

2.3 在线视觉检测滴制湿珠方法

在爆珠滴制稳定后,启动在线视觉检测设备,在输入项中输入香精密度0.974 g/cm3,并根据1.3节的方法计算得到壁材密度1.000 g/cm3,在设置项中设置每颗湿珠壁材质量和香精质量范围及圆心距波动范围。滴制湿珠4 h,每间隔10 min 统计湿珠的总不合格数并计算总不合格率,当总不合格率>5%时启动报警,重新调整工艺参数,直到总不合格率<5%。每间隔1 h 收集1 次湿珠,编号为b1~b4。当湿珠完成洗涤、干燥和平衡过程后,得到对应时间段的成品爆珠B1~B4。

3 结果与讨论

3.1 人工检测滴制湿珠试验结果分析

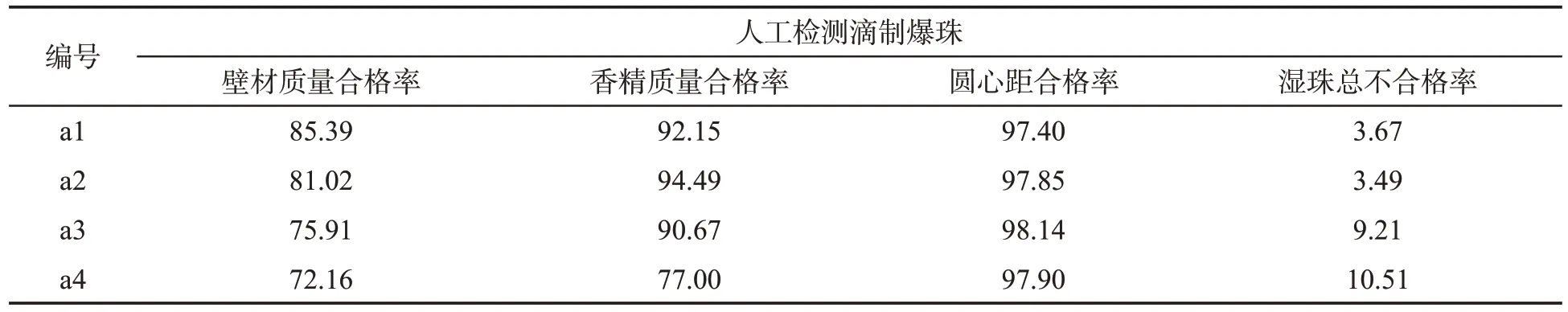

表 1 为 4 h 内人工每间隔 10 min 称量 a1~a4 湿珠质量、壁材质量和香精质量的均值。可见,采用人工检测方式,在110 min 时壁材质量均值为52.70 mg/颗,超出壁材质量均值 53~57 mg/颗设定范围,需要调整工艺参数,其他时间段内所有质量指标均在规定范围内。在此过程中同时启动在线视觉检测设备,记录所有湿珠壁材质量、香精质量和圆心距。

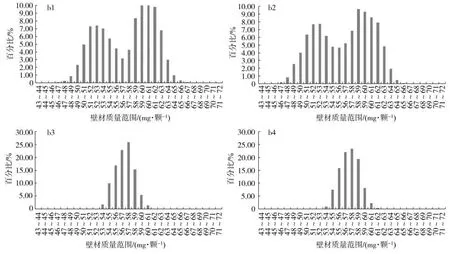

图 4 ~图 6 为 a1~a4 湿珠壁材质量、香精质量及圆心距在各设定范围内所占比例。可见,壁材质量的波动范围较大,香精质量的波动范围较小,说明香精质量相对壁材质量更稳定。

表1 人工检测a1~a4湿珠质量、壁材质量和香精质量的均值Tab.1 Average weights of wet capsule,wall material and flavor of capsule samples a1 to a4 measured by laboratory inspection

图4 a1~a4 湿珠壁材质量在设定范围内的比例Fig.4 Percentages of wet capsule samples a1 to a4 with wall material weight within the setting ranges

图5 a1~a4 湿珠香精质量在设定范围内的比例Fig.5 Percentages of wet capsule samples a1 to a4 with flavor weight within the setting ranges

图6 a1~a4 湿珠圆心距在设定范围内的比例Fig.6 Percentages of wet capsule samples a1 to a4 with center distance within the setting ranges

表2 为人工检测滴制爆珠成品A1~A4 的各项检测数据。可见,A1~A3 中因气泡、圆度和直径超标造成的爆珠成品不合格率均小于6%,但A4 不合格率达到13.71%,主要原因是直径超标比例较多,达12.93%。分析发现,人工检测下a4 香精质量均值在 24~26 mg/颗设定范围内,但图 5 显示 a4 香精质量<23 mg/颗的比例较多,占13.75%,而a1~a3 香精质量<23 mg/颗的比例分别为0.48%、1.51%和2.44%。其中,a4 香精质量在22~23 mg/颗的比例占12.64%,换算可得内圆直径为3.50~3.55 mm/颗。由于湿珠在干燥过程中香精质量会产生一定损失,而爆珠成品所要求的最小直径为3.45 mm,由此造成A4 直径不合格率达12.93%,因此湿珠香精质量最低值设置为23 mg/颗。根据爆珠成品所要求的最大直径为3.75 mm,换算可得湿珠香精质量最高值为27 mg/颗,故确定香精质量波动范围设置为23~27 mg/颗(对应内圆直径为3.55~3.75 mm/颗)。

由表 2 可见,A1~A4 爆珠成品的压力 SD 值和最小压力值均满足要求,但A3 的压力均值>1.8 kgf。分析发现,人工检测下a3 壁材质量均值在53~57 mg/颗设定范围内,但图 4 显示 a3 壁材质量>63 mg/颗的比例为16.18%,a1 和a2 壁材质量>63 mg/颗的比例分别为9.91%和12.54%,因此湿珠壁材质量最高值设置为63 mg/颗。

在 A1~A4 爆珠成品中,A1 和 A2 的压力检测结果均满足要求且不合格率均小于6%,因此以a1和a2 的在线视觉检测数据为标准进行分析。若a1 和a2 的总不合格率<5%,其圆心距的合格率必须>95%,根据图 6 数据,a1 和 a2 圆心距<0.22 mm的比例分别为97.40%和97.85%,均满足要求。在爆珠滴制在线视觉检测设备设置项中输入香精质量波动范围 23~27 mg/颗、圆心距<0.22 mm、壁材质量最高值63 mg/颗,再分别输入不同壁材质量的最低值,使总不合格率<5%。结果显示,壁材质量最低值为50 mg/颗时,a1 和a2 的总不合格率分别为3.67%和3.49%。同理分析,在此范围内a3 和a4 的总不合格率分别为9.21%和10.51%,说明该设置范围能够区分爆珠成品的质量水平。因此,可确定湿珠壁材质量和香精质量波动范围分别为50~63 mg/颗和23~27 mg/颗(对应外圆直径和内圆直径分别为 5.20~5.58 mm/颗和 3.56~3.76 mm/颗)以及圆心距<0.22 mm。a1~a4 在设定范围内壁材质量、香精质量和圆心距的合格率及总不合格率见表3。

表2 A1~A4 爆珠成品不合格率和压力指标检测数据①Tab.2 Data of failure rates and pressure indexes of final capsule samples A1 to A4

表3 在线视觉设备检测a1~a4 壁材质量、香精质量和圆心距合格率及总不合格率①Tab.3 Qualified rates of wall material weight,flavor weight and center distance and total failure rates for wet capsule samples a1 to a4 inspected by on-line inspection device (%)

3.2 在线视觉检测滴制湿珠试验结果分析

在爆珠滴制在线视觉检测设备中输入壁材质量和香精质量波动范围分别为50~63 mg/颗和23~27 mg/颗以及圆心距<0.22 mm,采用在线视觉检测设备反馈的数据滴制湿珠,图7~图9 为 b1~b4 湿珠壁材质量、香精质量以及圆心距在各设定范围内的比例。由图7 可见,b1 和b2 壁材质量出现2 个明显分布峰,而b3 和b4 壁材质量分布更为集中,说明b3和b4 壁材质量在滴制过程中更稳定;由图8 可见,b1~b4 香精质量波动水平相当;由图 9 可见,b3 和b4 圆心距明显较小,这可能是b3 和b4 壁材质量波动较小引起的。

图7 b1~b4 湿珠壁材质量在设定范围内比例Fig.7 Percentages of wet capsule samples b1 to b4 with wall material weight within the setting ranges

图8 b1~b4 湿珠香精质量在设定范围内比例Fig.8 Percentages of wet capsule samples b1 to b4 with flavor weight within the setting ranges

表4为b1~b4湿珠在设定范围内壁材质量、香精质量和圆心距合格率及总不合格率。结果显示,b1~b4 中香精质量和圆心距合格率均超过97%;b1和b2 中壁材质量合格率超过89%,b3 和b4 中壁材质量合格率超过99%;b1~b4 中总不合格率均小于5%,其中b3和b4的总不合格率仅为0.07%和0.12%。

表5 为在线视觉检测滴制爆珠成品B1~B4 的各项检测数据。结果显示,B1~B4 中气泡、圆度超标和直径超标不合格率均<2%,压力均值、SD 值、合格率和最小压力值均满足要求。

综上可见,人工检测主要关注湿珠香精质量和壁材质量的均值,无法对圆心距进行客观表征,且检测的湿珠数量有限,以滴制1 h 为例,每10 min 取样20 颗,每小时仅检测120 颗湿珠,由于壁材质量和香精质量均值不能真实地反映所有湿珠质量波动情况,且整体波动程度不同,在设定范围内的湿珠比例存在明显差异,从而造成爆珠成品A4 不合格率达到13.71%,爆珠成品A3 的压力均值>1.8 kgf 的设计要求。在线视觉检测主要关注湿珠圆心距、香精质量和壁材质量在设定范围内的不合格率,可对圆心距进行客观表征,并在滴制过程中对湿珠进行全检,以滴制1 h 为例,滴制速度为5 颗/s,每小时可检测1.8 万颗湿珠,通过统计壁材质量、香精质量和圆心距的合格比例,计算得到总不合格率,当总不合格率>5%时,系统发出报警,可及时调整工艺参数进而控制湿珠质量的稳定性。

表4 在线视觉设备检测b1~b4 湿珠壁材质量、香精质量和圆心距合格率及总不合格率Tab.4 Qualified rates of wall material weight,flavor weight and center distance and total failure rates for wet capsule samples b1 to b4 inspected by on-line inspection device (%)

表5 B1~B4 爆珠成品各项检测数据①Tab.5 Inspection data of final capsule samples B1 to B4

4 结论

基于视觉成像技术设计了一种爆珠滴制在线检测装置,通过在爆珠滴制过程中检测和统计湿珠壁材质量(外圆直径)、香精质量(内圆直径)和圆心距的不合格率,计算得到湿珠总不合格率,并可根据报警提示及时调整工艺参数,实现湿珠在线自动化检测。以爆珠成品合格率和各项物理指标为对象,进行人工检测和在线视觉检测滴制爆珠对比试验,结果表明:①采用人工检测,每间隔10 min 称量20 颗湿珠壁材质量和香精质量均值,无法真实地反映湿珠质量波动情况,造成爆珠成品不合格率出现明显差异,爆珠成品A4 不合格率达到13.71%,爆珠成品A3 压力均值>1.8 kgf,超出设计要求;②采用在线视觉检测,B1~B4 爆珠成品的外观合格率以及压力指标均满足设计要求,可有效控制湿珠质量稳定性,减少人工检测误差,提高爆珠成品的合格率。