智轨电车总体与轻量化设计

杨 勇,李晓光,银应时,张陈林

(中车株洲电力机车研究所有限公司,湖南 株洲 412001)

0 引言

现代城市公共交通主要包括城市道路公共交通、城市轨道交通、城市水上公共交通及城市其他公共交通[1],典型交通工具包括地铁、有轨电车及公交车等。地铁虽然运输能力强大,但建设成本高,使其在中小城市不能被广泛应用[2]。其他中运量轨道交通的应用需要专用电力系统和轨道的配合,无论是设计和建设成本还是维护成本都相对较高,且存在易受环境因素影响而不能较好、较快地调配线路的问题[3-4]。传统公交车在城市早晚高峰出行阶段常因运输能力的限制而无法满足实际需求,虽然具有两节或两节以上车厢的列车型汽车的出现能够较好地缓解这一问题[5],但车身加长会带来道路通过性的变化,表现为转弯半径增加、转弯所占车道面积增大,易出现与周边道路交通发生干涉而不能顺利通过、甚至恶化交通运行环境的现象,从而无法快速、高效地实现公交运输[6]。

智轨电车被定位为中小运量的轨道交通车辆,其结合有轨电车与列车型汽车的优点,不仅缩短了转弯半径,而且车辆行驶轨迹可控,极大改善了公交车辆的不利局面;此外,其还结合轨道交通和道路交通的优势,去除物理钢轨,通过自动循迹、轨迹跟随等技术实现导向和约束功能,从而实现虚拟轨道下的类轨道行驶。

1 智轨电车总体技术

根据智轨系统的应用特征,作为运载工具,智轨电车设计时应考虑对城市主干道路、桥梁、隧道的设计指标[7-8]的适应性,尽量降低对城市原有道路基础设施的改造量。表1示出城市道路的基本指标。表2示出不同轨道交通车辆指标对比。

表1 城市道路指标Tab. 1 Urban road indicators

表2 不同轨道交通车辆对比分析Tab. 2 Comparative analysis of different vehicles

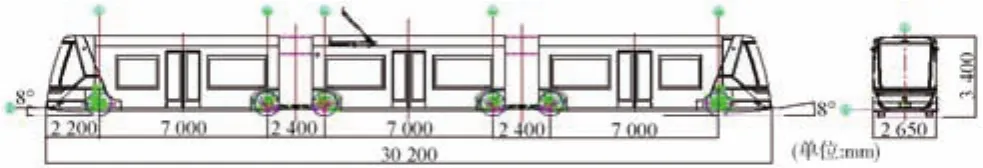

此外,作为新型的中小运量交通工具,智轨电车的运行也必须兼顾到客运能力、安全高效性、折返便捷性、乘坐舒适性、环境友好性及运维成本等方面的需求。结合城市道路指标和低地板有轨电车技术要求[7],通过对比现有市场运行的轨道交通车辆参数(表2),基本确定载客人数、最大载荷、最高车速、爬坡度、转弯半径、部分结构尺寸等指标和动态参数。同时通过最大载客数和最大载荷,确定车辆的整备质量;参考有轨电车技术要求[7],设计车辆的外形尺寸,确定车辆总体布局图;按载客人数计算得出车内的站立面积;结合道路平面曲线半径,通过仿真计算可确定车辆编组、轴距及前悬。以3编组为例,车辆的基本布局如图1所示。

图1 智轨电车编组型式Fig. 1 Diagram of autonomous-rail rapid tram marshaling

受道路条件的限制,车辆若要满足道路平面转弯曲线要求,则需采用全轮转向,而轨道转向架不能适应道路条件要求,为此针对性地开发了智轨电车专用的胶轮转向架,其单轴轴荷符合道路条件要求;同时因转向架结构限制,车辆采用首尾动力驱动模式。由于智轨电车为低地板结构,其胶轮转向架分为动力转向架和非动力转向架两种结构。为确保客室为100%低地板,车辆采用胶轮承载,因此承载能力有限;同时为避免车辆对地面的永久损害,对车辆的轻量化设计提出了进一步的要求。表3、表4及表5示出三编组智轨电车具体的设计参数。

表3 智轨电车总体参数Tab. 3 Main performance index of autonomous-rail rapid tram

表4 智轨电车主要结构尺寸Tab. 4 Main instruction parameters of autonomousrail rapid tram

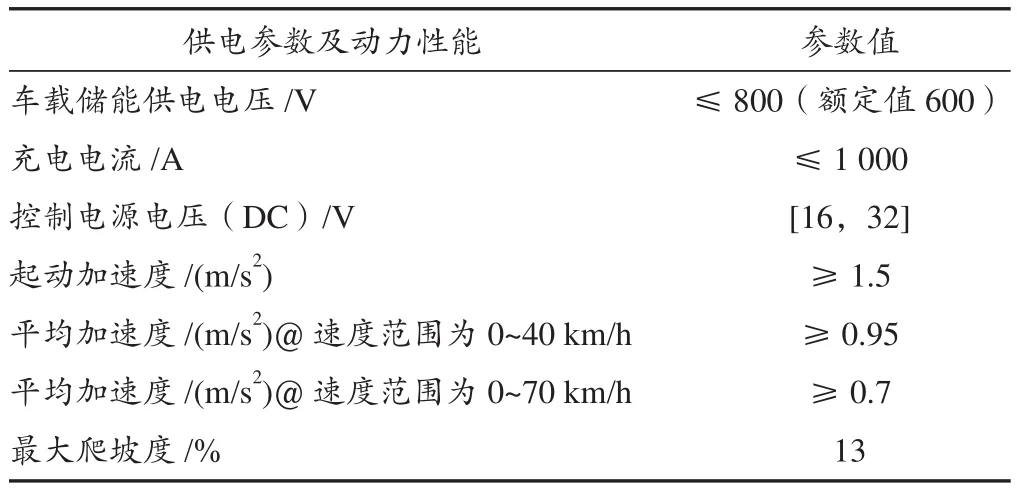

表5 智轨电车供电参数及动力性能Tab. 5 Power supply requirement and power performance of autonomous-rail rapid tram

2 车体结构

智轨电车的车体结构参照轨道车辆车体结构要求[8]和防撞性要求[9]进行设计,同时考虑到智轨电车是运行在城市道路上,结合道路运行工况及整车轻量化要求,我们提出了3种车体结构方案并进行对比及分析:

方案一采用道路车辆全承载结构,其整体为QSE700型高强钢材(图2)。该结构优点是整车轻量化效果明显;缺点是车顶承重能力差,整体刚度无法满足标准要求,且整车焊接尺寸难以控制,同时,因钢材的防腐要求较高而难以满足全寿命周期使用的需求。

图2 车体结构方案一Fig. 2 Scheme 1 for car body structure

方案二结合道路车辆及轨道车辆特征,采用钢铝混合结构(图3),即QSE700型钢材和EN-AW 6005A-T6型铝合金相结合的结构。参照CAE分析结果,与全承载结构相比,该方案的车体结构强度显著提升,车顶能够承载大部件安装;但是车体防撞性、整体寿命无法达到使用要求,而且车体质量和成本会增加。

图3 车体结构方案二Fig. 3 Scheme 2 for car body structure

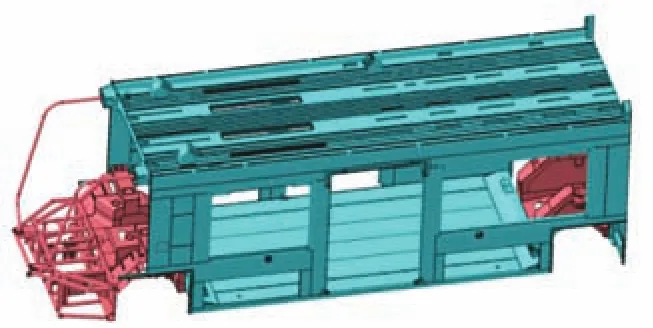

方案三结合道路车辆及轨道车辆特征,同样采用钢铝混合结构(图4),即主体结构采用EN-AW 6005A型铝合金型材及EN-AW 6082/EN-AW 5083型铝合金板材,构架部分采用Q355GNHE型高耐候钢。该方案的优点是车体强度及防碰撞性能(按CAE分析结果)完全符合标准要求,车体的承载也符合载客、大部件安装需求;缺点是成本较高,轻量化实现难度大。

图4 车体结构方案三Fig. 4 Scheme 3 for car body structure

通过综合对比分析,最终确定选用方案三的车体结构。

3 车端连接器

车辆若要能够直接运行于现有的城市道路,那么车端连接器需具备大转向角,且横向、纵向具备一定的摆角;同时为了最大限度地提升载客量并增加座位数量,车端连接器需小型化。为此,通过对比轨道交通与道路交通连接器并结合车辆的运行模式,给出智轨电车车端连接器结构方案及关键参数。

3.1 基础方案

确定智轨电车采用拉式连接器,同时提出两种基础对比方案:

方案一车端连接器本体长度1.40 m,仿真分析得出极限转弯半径可以控制在15.00 m以内;端墙位于转向架空悬位置,铰接采用整体式球金属关节;通道宽度0.85 m,通道长度2.00 m。图5示出方案一结构的车端连接器。

图5 车端连接器方案一Fig. 5 Scheme 1 for vehicle end connector

方案二车端连接器本体长度0.80 m,极限转弯半径会在15.00 m内;端墙位于车体端部,铰接采用整体式球金属关节;通道宽度0.85 m,通道长度0.92 m。图6示出方案二结构的车端连接器。

图6 车端连接器方案二Fig. 6 Scheme 2 of vehicle end connector

这两种方案车端连接器的转弯半径都符合道路车辆的要求[9],且端墙位置的车体结构都较为复杂。方案一结构的车端连接器本体虽较方案二的长,但是对客室空间影响有限,同时能确保车辆即便在大转角工况下折棚也能正常使用。方案二结构的车端连接器本体长度虽较短,但折棚制造困难,在车辆大转向角工况下易造成折棚损伤。因此,智轨电车采用方案一结构的车端连接器。

3.2 关键参数

在方案一基础上,结合动力学仿真结果(图7),确定车端连接器转向角为±54°;结合道路车辆车端连接器实际应用情况,确定横向摆动角为±3°,俯仰角为±10°。为了确保车辆在高速工况下的稳定性,同时简化车体结构,在车端连接器上集成抗蛇行减振器。

图7 车辆动力学仿真Fig. 7 Vehicle dynamics simulation

3.3 车端连接器结构

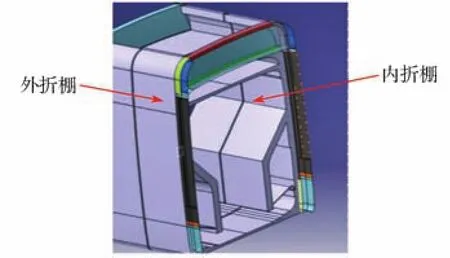

车端连接器由铰接盘总成和折棚总成两个部分组成。铰接盘总成包括前架总成、后架总成、球铰总成、踏步平台总成、抗蛇行减振器及角度传感器,其结构如图8所示。出于车辆密封与隔音需求,折棚总成由外折棚和内折棚构成(图9)。

图8 车端连接器Fig. 8 Vehicle end connector

图9 折棚总成Fig. 9 Folding shed assembly

4 胶轮转向架

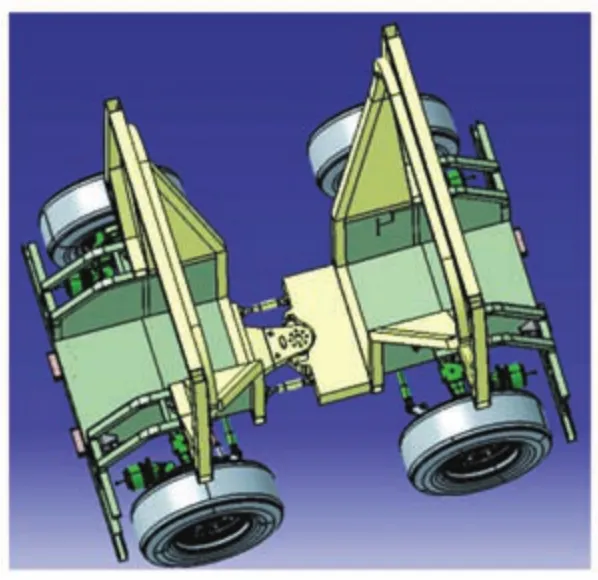

参照标准CJ/T 417《低地板有轨电车车辆通用技术条件》,智轨电车采用多编组的设计,可运行于一般城市道路。目前国内外暂无专用的城市路面轨道转向架产品。结合智轨电车的整车动力分布型式、灵活性、轻量化要求,针对性地开发了动力型和非动力型两种转向架,其中动力转向架用于车辆的驱动、导向、承载及约束,非动力转向架用于车辆的导向、承载和约束。

4.1 动力转向架

动力转向架由走行架体(含减速器)、胶轮总成(含制动部件/系统、轮胎和轮辋等)及悬挂系统(含减振器、气囊和推力杆等)组成,具体结构见图10。根据总体参数轴重及轻量化要求,车轴承载不小于9 t,自重小于1.1 t。为适应于一般城市道路路面,智轨电车转弯半径满足机动车运行安全技术条件[10]中对转向的要求;参照阿克曼几何学[11]原理进行列车曲线通过性校核,得出胶轮的最小转向角为17°。根据驱动电机输出转矩并结合动力性能要求,计算得出齿轮传动比i=7.8,输出转矩不小于24 000 N·m。针对双向行驶特性,同时考虑紧急状态下人为接管驾驶工况,对胶轮定位参数进行设计,以确保双向行驶情况下的车辆直线行驶及方向自动回正功能正常。

图10 动力转向架Fig. 10 Power bogie

4.2 非动力转向架

非动力转向架由走行架体、胶轮总成及悬挂系统组成,与动力转向架的区别在于无动力输出,具体结构见图11。考虑到整车的轴荷分配及车辆转向时车轮转向角需满足阿克曼定律的要求,非动力转向架的承载、转向角和胶轮定位参数依据动力转向架进行分析确定。为实现车辆驻车制动模式,在非动力转向架上加装中央弹簧储能式驻车制动器;因无动力齿轮箱,非动力转向架自重仅900 kg。

图11 非动力转向架Fig. 11 Non-powered bogie

5 轻量化设计

无论是轨道车辆还是公路车辆,其运行时的能耗和车辆本身质量成正比关系。减轻车辆自重,不仅可以降低能耗、节约运行成本,而且还能提高车辆的操控性能[1]与载客能力。车辆轻量化设计必须在确保车辆强度和安全性的前提下进行。常用的轻量化设计方法包括采用高强度或轻型材料替代常规材料、优化结构及改进工艺[12]。

5.1 结构轻量化

结构优化包括尺寸优化、外形优化及拓扑优化。拓扑优化是设计中常用来提高零件性能和减轻零件质量的优化方式。其利用有限元分析软件,对结构的各种受力工况进行模拟分析,并根据分析结果优化结构设计,在确保满足强度和刚度要求的前提下具有较小的质量,从而实现结构的轻量化[13]。

智轨电车上几种常用的结构轻量化方案如图12所示。其中,图12(a)为结构简化方案,优化后的结构在复杂程度和质量上都优于优化前的;图12(b)是采用标准化支架代替传统线槽,大大减轻了线槽的质量;图12(c)是在保证结构强度的情况,通过增加减重孔方式来减轻质量;图12(d)为调整铝型材截面形状的方式来进行减重。3编组智轨电车通过结构化减重,减轻质量近1 t。

图12 结构轻量化方案Fig. 12 Structural lightweighting scheme

5.2 材料替换

智轨电车设计时,一是用力学性能相近的低密度材料零件来替代高密度材料零件,常见的有用铝合金代替钢材、用复合材料代替金属材料;二是用性能优良的高强度材料代替普通材料,以降低零件的厚度,实现减重和性能提升,常见的是用高强度钢代替普通钢[14]。表6示出智轨电车常用金属材料性能对比。通过材料替换,综合考虑成本因素,整车最终因此减重300 kg。

表6 金属材料性能对比Tab. 6 Metal material performance comparison

5.3 新材料的应用

内、外装作为车辆的主要组成部件,设计时选择强度高、质量轻的材料非常重要[15]。为此,智轨电车的内、外装主要以新型复合材料为主,其主要选用碳纤维材料、芳纶蜂窝复合材料及树脂发泡增强材料,结合材料特性与成本,被分别应用于不同的位置。智轨电车作为公共交通工具,其非金属材料需满足EN 45545-2《轨道车辆防火保护-第2部分:材料和元件的防火要求》[16]。

5.3.1 碳纤维材料

碳纤维是一种力学性能优异的新材料,其质量密度不足钢的1/4。碳纤维树脂复合材料抗拉强度一般都在3 500 MPa以上,是钢的7~9倍;抗拉弹性模量为230~430 GPa,亦高于钢。碳纤维材料的比强度(即材料的强度与其密度之比)可达到2 000 MPa/(g.cm-3)以上,而A3钢的比强度仅为59 MPa/(g.cm-3)左右,且其比模量也比钢的高。针对这一特性,碳纤维材料主要被用于智轨电车头罩的制造上,其单件产品质量仅为140 kg,机械性能符合轨道车辆的防撞要求[8];而采用钢材冲压成型产品,其单件质量将超过600 kg。

5.3.2 芳纶蜂窝复合材料

芳纶蜂窝复合材料是一种采用纸质蜂窝芯材与玻纤材料运用预浸料工艺形成的“三明治”夹心材料。由于是蜂窝结构,承受点的冲击力不如玻璃钢材质的,且不易于成型,所以在智轨电车上芳纶蜂窝复合材料多被用作中顶板、侧墙、裙板及其他区域平面装饰板材料。由于采用预浸料工艺,其表面装饰颜色可直接由基材自带颜色确保。

图13 芳纶蜂窝结构Fig. 13 Aramid honeycomb structure

5.3.3 树脂发泡增强材料

树脂发泡增强材料是以树脂作为基体,加入增强材料后进行发泡、固化而制得的一种复合材料,其具备轻质高强、防火阻燃、易于成型、隔热降噪、使用寿命长等优良性能,主要用于风道、地板等应用场合。

6 结语

本文根据智轨电车的应用定位,对其总体技术及结构轻量化设计进行研究,使得智轨电车具备良好的灵活性、适应性,同时具备传统轨道车辆的安全性。智能轨道快运系统于2017年6月在湖南省株洲市正式对外发布,其具有建设周期短、基础设施投资小、城市适应性高、综合运力强等优势特点,是兼顾运能与投资的中运量轨道交通系统解决方案。后续将围绕新架构、新系统、新结构3个维度对智轨电车进行研究,在现有智轨电车平台的基础上,提升车辆的先进性、安全性、可靠性和舒适性,并在整车系统经济性、可维护性等方面持续提升,打造具有市场竞争力的产品平台。