一种成型带孔位双翻边塑件的斜顶及弹针结构

李永峰,秦宇志

长安汽车产品开发一部内外饰开发所(重庆 401120)

1 引言

目前,大多数汽车的车门内饰板上部靠近窗台线的部位均设有长翻边,从而带来一系列设计限制。

如图1所示,原有的车门内饰板与密封条的连接结构示意图,包括原内饰板本体1,在原内饰板本体1上设有原长翻边2,原长翻边2上设有原卡孔,原卡孔用于原密封条4的卡接;但是由于原密封条4卡接后与原内饰板本体1的原间隙3较大,使得车门不够美观。

图1 原待改进塑件示意图

如果要增加车门的美观性,则需对车门内饰板进行改进。但若塑件本体在间隙3的位置增加小翻边弥补此处间隙,注射模结构也将变得复杂。而本文正是要讨论此出模成型难点。

目前,此类似结构已应用于成熟车型,成功解决了兼顾塑件结构美观性和加工成型可行性的难题。以下以长安某车型门内饰板本体塑件及模具结构为例进行详细讲解。

2 门内饰板塑件数据双层翻边结构

图2为塑件此处结构轴测图,塑件大面边缘有常规内伸的大翻边,大翻边上有安装孔。与常规不同的是,大翻边外侧同时布置了一个小翻边。

图2 翻边结构轴测图

难点:若没有小翻边,则大翻边孔位及以下部分可以正常出后模,然而此处增加小翻边后,使得斜顶必须要同时包住小翻边导致孔位不能出后模,模具结构复杂化。

3 模具顶出结构

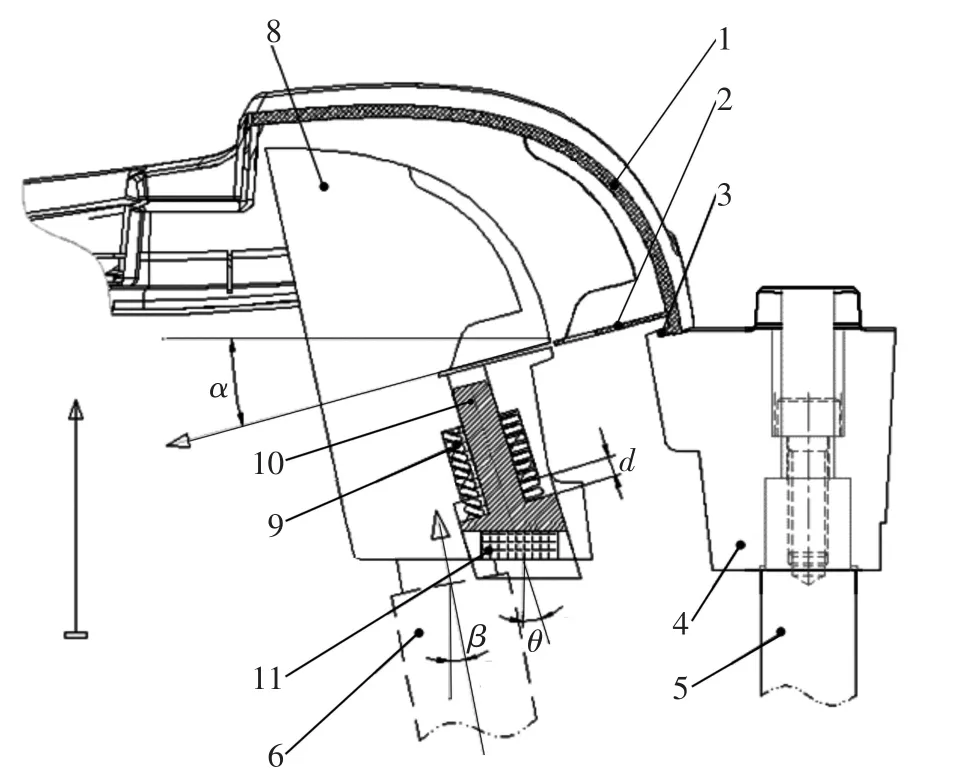

通过一个直顶和一个稍加改进的斜顶机构实现塑件顺利出模,塑件结构包括:塑件本体1、长翻边2、短翻边3;斜顶结构包括斜顶杆6、与该斜顶杆的上端连接的斜顶头8、与所述斜顶头配合的弹针构件7;直顶结构包括直顶杆5、直顶头4。其结构大致如图3所示。

图3 模具顶出结构剖面图

3.1 斜顶加直顶结构

斜顶头8按常规形式包住整条长翻边2以及包住短翻边3的上面部分。同时,由于整条长翻边2包在斜顶头8内,包紧力较大,需借助斜顶下方的直顶头4(顶端左侧设有短翻边槽)用以拉住塑件短翻边3防止塑件随斜顶8运动。

3.2 弹针结构

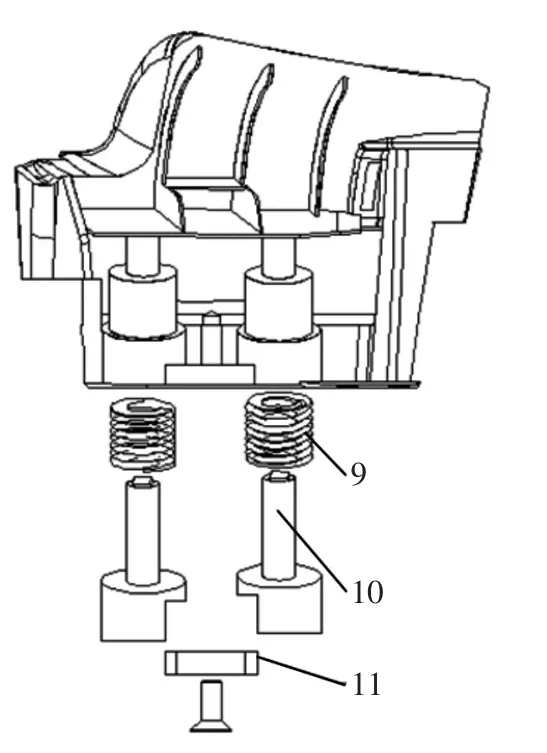

如图4所示,弹针结构包括:弹针10、弹针中部配合的弹簧9、斜顶头底面中部连接限位板11。该限位板11用于弹针10的弹出限位;弹针10的顶面紧靠斜顶头长翻边槽的上槽面,以进行孔位碰穿成型。

图4 弹针结构爆炸图9.弹簧 10.弹针 11.限位板

3.3 细节设计

塑件翻边孔位为方孔,故弹针头顶面呈长方形,而弹针头的孔位侧壁角度有一定讲究:由于弹针在退出孔位同时也是随斜顶运动的,即弹针运动由沿弹针轴线的分运动以及沿斜顶抽芯方向的分运动合成,故弹针头孔位部分需要在侧壁做一定斜度δ,防止在斜顶脱模过程中损坏孔位,如图5所示。

图5 弹针细节图

δ需大于最小拔模角度δ0:δ0的计算方法如图6所示,其中,α为斜顶头相对内饰板本体运动方向与水平方向的夹角(即斜顶下滑角度),β为斜顶杆运动方向与竖直方向的夹角,θ为弹针构件轴线方向与竖直方向的夹角。

图6 角度分解计算图

4 模具顶出运动过程

第一步:开模时,型腔与型芯脱离。

第二步:如图7所示,开模完成后,直顶机构和斜顶机构开始向上运动,在顶出时,塑件本体1与型芯开始脱离,长翻边2开始脱离斜顶头8上的长翻边槽,此时弹簧9开始恢复原状,弹针构件在随斜顶头8运动的同时,弹针10开始退出翻边2上的卡孔,直至运动到弹针10的限位缺口与限位板11接触,此时弹簧伸长量为d,弹针头与长翻边2上的卡孔已完成脱离,斜顶机构与直顶机构继续运动,直到长翻边2从斜顶头8的长翻边槽完全脱出,即完成塑件本体1的顶出。在整个顶出过程中,直顶4始终包住塑件的小翻边3以防止塑件随斜顶运动。

第三步:塑件常规取件。

第四步:顶出机构回位。斜顶头8回位压上型芯的过程中,弹针10底部受型芯压力的作用,弹簧9开始压缩,使得弹针构件恢复到合模状态。

第五步:合模进行下一个注射成型周期。

图7 顶出脱模后剖面图

5 结论

该结构已经成功应用于长安量产车型的门内饰板注射模,且已大量生产。该塑件结构的造型优化了门板与水切条的视觉间隙,使得汽车内饰精致化得以逐步实现。而该模具结构的设计,则是扩大了产品结构设计的自由度,离一切以产品为主导的目标又近了一步。