铸铁等离子焊接组织与性能

陈白阳,高培虎,贾 涵,李建平,李晓航,王喜锋,杨 忠,郭永春,李全平

(1.西安工业大学 材料与化工学院, 西安 710021;2.陆军驻西安地区第八军代室, 西安 710032;3.山西柴油机工业有限责任公司,山西 大同 037036)

铸铁与钢材相比有良好的减震性、耐磨性以及优良铸造、机加性能,是机械装备的一种常用材料[1-2]。因其低廉的价格和力学特性方面的优势在工业上有广泛的应用,铸铁类装备的特点是质量大、铸造工序繁多、运行工况恶劣,在长期的重载、疲劳和冲击载荷下,铸铁工件容易开裂,表面裂纹是其常见的失效形式,若不及时修复会导致装备失效[3]。而且,铸铁类工件在铸造过程中通常会产生缩孔等原始缺陷,在运行过程中扩展并最终形成裂纹,直接采用铸造的成本较高,因此,通过焊接的方法可以节约成本,缩短修复时间,改善铸铁抗失效性能,提高铸铁件使用寿命。

针对铸铁装备工件开裂常用的修复技术主要有电弧焊和CO2气体保护焊等。电弧补焊的特点为基材热影响区大,稀释率高,焊接接头易产生白口化,接头强度较低[4];CO2气体保护焊的特点为CO2的强氧化性会造成合金元素的烧损,修复易产生气孔、飞溅[5]。等离子弧焊相比于传统的焊接方法,采用两种独立的电弧,具有较高的能量密度和对母材有较低的稀释率[6-7]。高能量密度的电弧甚至可以与激光焊相比,但比激光焊廉价[8]。同时等离子设备成本低、操作方便,更易于实现自动化生产[9]。

等离子弧焊中的转移电弧作为等离子焊接的主要热源,转移电流和转移电压是主要的焊接参数。等离子焊接的热输入量为转移电压和转移电流的乘积,决定了熔池的热量及温度,对焊接质量起到决定性影响[10]。当其他工艺参数确定后,转移弧电压变化不明显。所以,转移电流大小是影响焊接质量及性能的主要工艺参数。因此,研究不同电流对焊接质量及焊缝性能的影响有十分重要意义。

本文采用铸铁粉末利用等离子熔焊进行灰铸铁的焊接,研究不同电流对焊缝组织和性能的影响,通过扫描电镜(SEM)分析焊缝组织,XRD表征焊缝物相组成,显微硬度分析焊缝部分的硬度,拉伸试验测试焊接接头的强度。

1 试验方法

1.1 实验材料

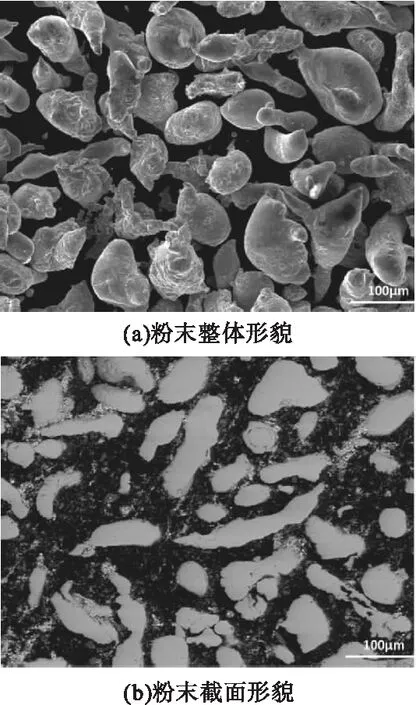

试验采用基材是灰铸铁,化学成分如表1所示,其显微组织如图1所示,基体组织由石墨和层片状珠光体组成,尺寸为180mm×100mm×20mm,焊接前除油除锈。焊接材料选用铸铁粉末,化学成分如表2所示,粉末的化学成分如表2所示,粉末形貌如图2所示,颗粒呈现扁球状,约50~100μm。

表1 灰铸铁成分表 %

表2 铸铁粉末成分表 %

图1 灰铸铁的组织

图2 粉末SEM形貌

1.2 焊接工艺

采用DML-V03BD等离子焊机进行焊接,焊接工艺参数如表3所示,等离子弧为主要热源,Ar为作为保护气和离子气,进行三种不同工艺下的焊接试验。具体焊接参数为:电流分别为90A、100A、110A,送粉速20rad/min,离子气1.5L/min,保护气10L/min,移动速率150mm/min,距工件距离12mm。

表3 焊接工艺参数

1.3 分析测试方法

垂直于焊缝处截取10mm×10mm×8mm试块制成金相试样,研磨抛光后采用4%硝酸酒精腐蚀,经水和酒精清洗、吹干。在VEGA Ⅱ XMU型扫描电子显微镜下对不同电流下的焊接组织进行观察。利用布鲁克D2 PHASER XRD衍射仪,对焊层组织进行物相分析。在焊接区采用显微硬度计,载荷200g,加载10s,进行硬度分析。采用长春机械科学研究院的DDL300电子万能试验机对基体和不同电流焊接试样进行抗拉强度测试,拉伸速率2mm/min。

2 实验结果与分析

2.1 焊接接头显微组织分析

2.1.1 焊缝区显微组织分析

图3a、3b、3c是焊接电流为90A、100A、110A时熔焊缝区未腐蚀的SEM图。

图3 不同电流焊缝区SEM形貌

图3d、3e、3f是不同电流条件下的焊缝区经4%硝酸酒精腐蚀后的SEM图,可见腐蚀后的枝晶内主要由珠光体,马氏体,二次碳化物,残余奥氏体组成[12]。图3e中,珠光体被周围析出网状碳化物所包围,较硬的网状碳化物可以形成网状骨架,包围着力学性能较好的珠光体,有利于提高焊缝的强度。随着电流的增大,珠光体的含量也不断增加,如表4所示,电流90A时焊缝中珠光体平均含量为3.76%。电流增大到110A时,珠光体含量达到6.83%。珠光体塑性韧性较好,含量的增加有利于焊缝综合力学性能的提高。

表4 不同电流焊缝区珠光体含量

表5是不同电流条件下焊缝的稀释率,在焊缝截面积中,母材熔入的金属面积与焊缝横截面积百分比就是焊缝的稀释率。电流为110A时稀释率最高为32.89%,过高的稀释率会使得焊缝的力学性能下降。电流为100A时稀释率为14.7%,此时的焊接接头,应具有良好的力学性能。

表5 不同电流焊缝稀释率

2.1.2 结合区显微组织分析

图4为焊缝结合区SEM图。

图4 不同电流焊缝结合区SEM形貌

图4a、4b、4c分别是焊接电流为90A、100A、110A时,未腐蚀的形貌图。结合区是熔化的基体表面与焊接填充材料在高能量密度等离子电弧加热下,相互扩散形成的。随着电流的增大,焊接热输入量增大,明显可以看出结合区的宽度也增加,元素扩散加强,电流从90A增大至100A时,结合区宽度增加了118μm;电流从100A增大至110A时,结合区宽度增加了53μm。因此说明在电流为100A时,热输入量对结合区大小影响最明显。

图4d、4e、4f分别是结合区电流为90A、100A、110A时,经4%硝酸酒精腐蚀后的形貌图。灰铸铁的碳含量较高,焊接过程中较大冷速下易出现白口化,该组织极大降低了界面的结合强度和力学性能,严重时可能会导致微裂纹的发生,因此尽量要避免焊接接头白口化的产生。图4d、4e、4f可以明显看出,随着焊接电流的增大,珠光体由小片分布转变为大片连续分布。这是由于熔池热效应增加,熔池达到最高温度和热循环时间均增大,存储热量增多,因此结合区冷却速率变化量相对降低,从而结合区珠光体组织增多,有效降低白口组织生成[13]。并且结合区有少量石墨析出,增加了金属凝固过程中的体积膨胀,减少了体积收缩,有利于焊接接头界面残余应力和裂纹敏感性的降低[14]。

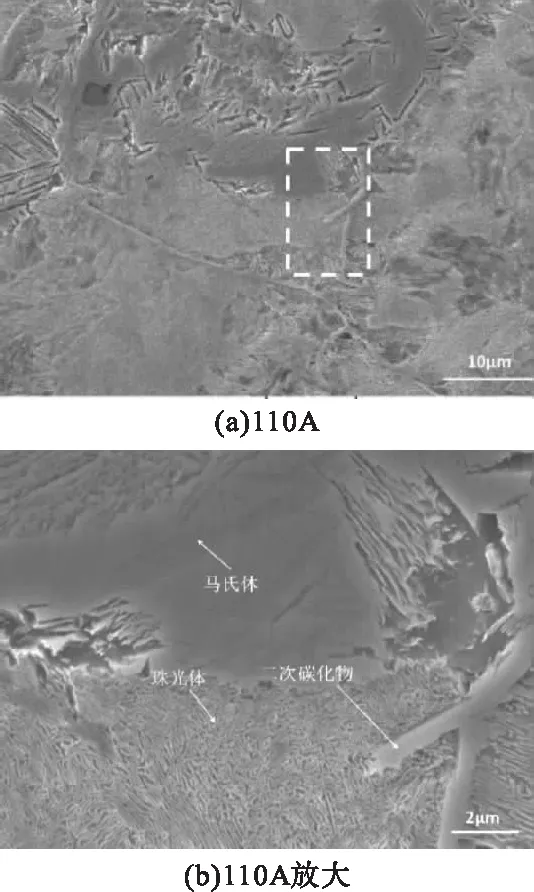

图5是电流为110A的结合区组织形貌。

图5 110A焊缝结合区SEM形貌

从图5中可以看出电流为110A的结合区组织形貌。由于结合区的碳原子不均匀扩散及石墨和基体热物理性能差异,结合区形成了马氏体、珠光体、少量石墨和二次碳化物的复杂多相组织。图4f中可以看出,马氏体的形成位置靠近石墨片,因为靠近石墨的奥氏体含碳量高且冷速较大[15],急冷后有部分发生转变形成马氏体。冷却速度相对较低的区域形成珠光体片区,珠光体的片层间距极细,小于0.2μm,珠光体的片层间距越小,其强度越高,塑性韧性越好。

图6是电流110A焊接结合区能谱(EDS)线扫图。

从图6中可以看出,在等离子焊接过程中,焊接界面会与基体区域元素发生扩散,粉末中含有Al元素,图中可以看出Al元素发生明显扩散现象,含量从结合区到基体中逐渐减小,结合区两侧Si、Mn、Fe含量变化不大,界面元素发生相互扩散稀释,表明了界面结合优良,呈冶金结合。

图6 110A结合区EDS

2.2 XRD物相分析

图7是不同电流条件下的焊缝XRD衍射谱图。

图7 不同电流焊缝XRD

从图7可见,在不同电流下的焊缝组织主要有奥氏体和马氏体两种物相,随着电流的增大,马氏体峰越来越强,说明热输入量的增加也提高一定的过冷度,靠近石墨附近含碳量较高的奥氏体发生马氏体转变的组织变多,并且在图5也可看出马氏体在珠光体周围出现。

2.3 显微硬度分析

图8是焊缝组织的显微硬度分布图。

在图8中90A、100A、110A电流所对应的平均显微硬度分别为,356.5±44.3HV、447.2±24.1HV、489.6±51HV。电流增大焊缝熔合较好,因此焊缝区的硬度有所上升,而且珠光体周围析出的二次碳化物,有助于提高焊缝区的硬度。熔合区和热影响区硬度较高,因为热影响区在冷却过程中发生固态相变,形成马氏体和二次碳化物,提高了硬度。

图8 焊缝组织显微硬度

2.4 焊接接头拉伸试验分析

图9是基体和不同电流焊接试样的拉伸试验结果。

图9 拉伸试验工程应力-应变曲线

抗拉强度是表征材料抵抗拉伸变形和断裂的能力。从图9中明显可以看出应力-应变曲线均没有明显的屈服阶段,但焊接试样的总应变增加了。焊接试样与基体的抗拉强度大致相当,但是当焊接电流达到100A时,抗拉强度最高为213MPa,焊接电流继续增大到110A时,抗拉强度明显降低到182MPa,因为过大的电流一方面对母材的稀释作用明显,使得力学性能下降,从而导致了强度的降低。

3 结论

(1)灰铸铁熔焊铸铁粉末焊缝的显微组织由珠光体、马氏体、残余奥氏体、二次碳化物组成;在电流为100A时,焊缝结合区宽度、显微硬度明显增大,结合区宽度为251μm、焊缝区显微硬度为447.2±24.1。

(2)焊接电流为100A时,焊接接头的抗拉强度达到最大值为213MPa,且稀释率为14.7%,焊缝区珠光体含量为5.34%,得出在本文实验中,焊接电流100A是最优的焊接工艺参数。