乙烯装置在高负荷运转下的技术优化

邵岩

摘 要:作为石油化工领域的核心产业,乙烯被称为“工业血液”,其价值和地位不言而喻,目前各大炼化一体化企业,均将“减少油品产量,加大化工投入”作为生产运行的核心;在化工生产工艺中,乙烯工艺技术的探索实践一直是化工领域的重要课题,那么如何提升乙烯,丙烯的收率,降低所需能源消耗,也一直是企业在生产过程中的注重点和研究点,现就SW乙烯工艺技术,150t/a乙烯装置在105%高负荷状态下的生产技术优化进行说明和阐述。

關键词:乙烯技术;优化生产;技术措施

1 裂解单元的节能优化

乙烯装置的能源消耗,以裂解单元最大,从日常数据分析上看,约占装置总能耗的45%,那么乙烯装置的节能优化工作,必须要从裂解单元开始。

1.1 优化裂解炉原料

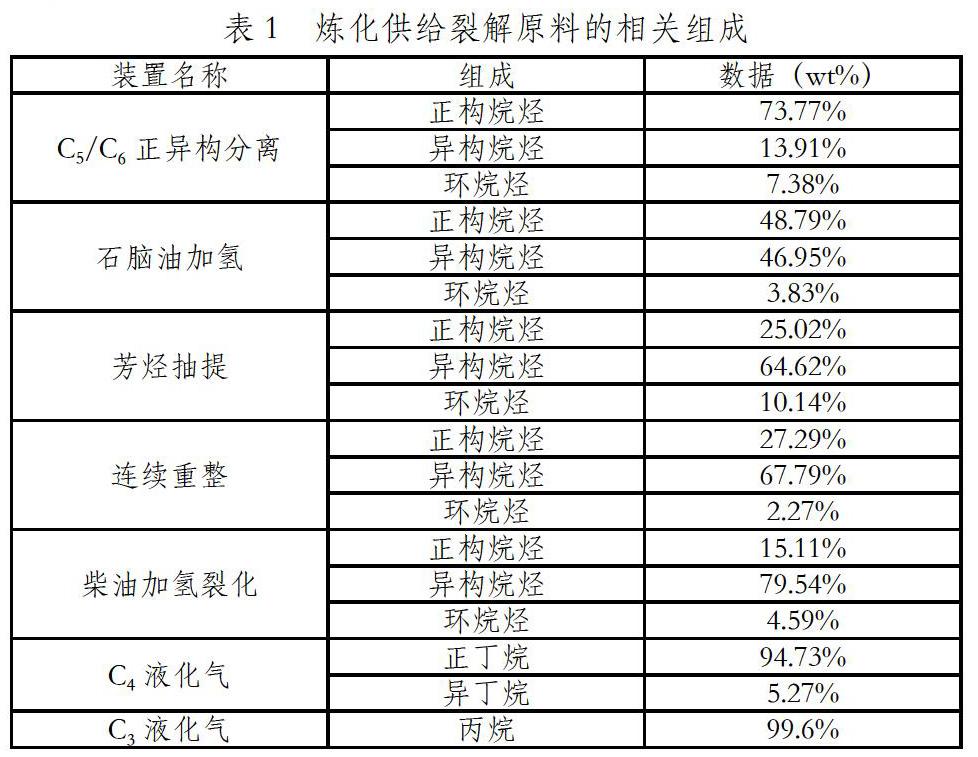

裂解原料的性质,很大程度上影响乙烯装置的总能耗及乙烯,丙烯的收率,通常用PONA含量来判断,P代表烷烃正构烷烃,其含量高,越有利于生成乙烯,异构烷烃含量高,则有利于生成丙烯,而在正构烷烃中,碳链越短(C≥2),则相对裂解生产出的乙烯收率越高,即乙烷>丙烷>正丁烷>正戊己烷;O代表烯烃,烯烃在裂解过程中,容易成焦,降低裂解炉的运行周期,所以在裂解原料中烯烃的含量越少越好;N代表环烷烃,其裂解生成乙烯、丙烯的收率不如链烷烃高;A代表芳烃,有较稳定的六边形芳环结构,不易断链,在高温下芳烃能发生多种化学反应,生成重芳烃、多环或稠环芳烃,不利于提高乙烯,丙烯收率。那么由上诉分析,则可以清晰的选择裂解原料,具体选择如表1:

裂解原料的选择不仅影响乙烯装置的整体能耗,更重要的是影响乙烯,丙烯的收率,对于炼化一体化企业来讲,合理的选择上游原料事非常关键的;那么在现有裂解原料供给的基础上,通过以上叙述,在优化上游装置,提高产能的基础上,调研液化气市场行情,进而进行如下生产调整和相关技改,首先新增上游炼化公司轻烃回收装置的丙烷产品至乙烯装置流程,增加裂解丙烷原料的供应量,其次通过采买裂解正丁烷原料,增加正丁烷供给量,此举是进一步优质化,轻质化乙烯裂解原料,提升乙烯,丙烯收率,增加生产效益。

1.2 优化裂解炉原料

干气回收(ROG)的综合利用:炼化干气中,有较多组分的轻烃,如果直接作为燃料,利用价值较低,因此可通过ROG回收单元,对干气中的C2组分,C3C4组分,C5组分进行回收,二次裂解加工,但这里主要阐述一下C5组分,经ROG脱丁烷塔分离后,C5组分中烷烃的含量仅为25%wt,芳烃达到16%wt,所以分离出的这部分C5组分是非理想的裂解原料,因此通过技术优化,直接将这部分C5组分物料送至罐区,同时增加其他优质裂解原料的进料量,以保证供需平衡,增加乙烯,丙烯收率。

1.3 急冷水的节能技术优化

在原料裂解的过程中,伴随DMDS(二甲基二硫)的注入,DMDS起到保护炉管,控制CO的生成的作用,同时保持C2加氢反应器入口CO的含量在600至700ppmvol,是保障C2加氢催化剂平稳运转的重要指标,特别是在乙烯装置高负荷运转时,为保证生产平稳运行,C2加氢反应器不漏炔,DMDS的注入量也要相应提升,但伴随着CO指标的稳定,急冷水的pH值也要进行相应调整,因急冷水的品质,不仅影响生产工艺的操作,同时也影响DS品质和设备运转周期,因此要急冷水的pH值需要严格把控,pH过低,设备腐蚀加大,影响生产运转周期,DS品质降低;pH过高,容易造成急冷水的乳化,造成生产操作波动,急冷效果差,DS品质降低,所以有效控制急冷水pH值是急冷工段的重要操作之一,SW工艺流程中,注碱位置仅设立一处(见图1),因急冷水的循环控制流量达5900t/h,而DS发生工艺水控制流量仅为260t/h,两者的量级差距较大,在DMDS注入量发生变化时,仅单处注碱,反映出pH值控制与实际操作链接存在差异,调节控制难度较大,又因为控制手法较为单一,DS蒸汽品质始终受影响,那么通过相应的技术改造优化,将一段注碱方式改为两段注碱,分级且有效控制DS发生工艺水的pH值和循环急冷水的pH值,起到稳定装置连续生产的作用,同时(下转第79页)(上接第77页)也减少了新鲜锅炉给水的补给量,减少能源,三剂的过度消耗,降低排污环保成本。

2 分离节能技术优化

分离单元是将混合裂解气中各组分进行分离,最终精馏得到聚合级乙烯,聚合级丙烯的重要操作单元,同时分离单元又以深冷区操作控制为核心,下面对分离单元的技术优化进行阐述和说明。

乙烯塔冻堵,增加备用二级干燥器。在乙烯装置高负荷运行状态时,通过二级干燥器的流量为510至540t/h,高于457t/h的设计流量指标,在二级干燥器再生时,存在部分游离水进入中冷区的情况,但由于分离冷区各分离系统的操作压力,温度存在差异,最终的冻堵区域,基本上在乙烯塔工况上显现,反映出塔压差增大,乙烷中乙烯含量提升等,虽可通过注入甲醇,加大回流量等操作消除冻堵,但耗费时间长,不确定性大,乙烯产量受限,损失加大等,而甲醇虽可以在多个低点进行排放,但仍有部分随循环乙烷返回裂解炉,造成裂解气CO,CO2含量升高,丙烯产品中甲醇含量升高等,给乙烯及下游装置的稳定操作带来极大不便,那么在高负荷运转状态下,控制好裂解气中游离水含量非常关键,所以在原有设计基础上,另行增加1台二级干燥器,防止在高负荷运行状态下,再生二级干燥器期间无备用干燥器使用,造成游离水进入深冷区,乙烯塔冻堵。

另外在深冷分离区,冷量的合理应用至关重要,为节约冷量,适当减少甲烷作为燃料气的外送量,增加循环甲烷返回裂解气压缩机的流程,保障整体生产过程中冷量的供应;通过技术优化,新增膨胀机后气液分离罐液相出料至裂解气压缩机二段吸入罐流程,其一是在装置高负荷运行状态下,在气液分离罐背压较高时,循环甲烷的正常送出,其二是提升循环甲烷返回量,保证系统冷量供给的稳定,同时降低乙烯机,丙烯机高负载频次,其三进一步降低甲烷中的乙烯含量,实现增产。