浅谈采用联苯--联苯醚(VP-1)作为气相有机热载体的强制循环系统

吴卓娅

摘 要:在一些特殊的化工工艺中,工艺用户需要使用气相有机热载体强制循环系统。本文以工程项目为例,介绍联苯--联苯醚的物理性质及利用联苯--联苯醚(VP-1)作为气相有机热载体的强制循环系统设计分析、系统组成及设计优化,阐述了气相有机热载体的强制循环系统优点以及对未来发展前景进行了展望。

关键词:气相有机热载体;联苯--联苯醚;设计;系统

1 背景介绍

有机热载体是作为传热介质使用的有机物质的统称,包括被称为热传导液、导热油、有机传热介质、热媒等用于间接传热目的的所有有机介质。与直接加热和蒸汽加热等传统加热方式相比,采用有机热载体传热具有节约能耗、加熱均匀、控温精度高、操作压力低等优点。

目前有机热载体液相强制循环系统在尼龙6、氨纶、环己酮等化工中应用较多,国家规范和行业规范对液相强制循环系统描述的都比较详细,有机热载体炉厂家也均是以生产液相炉为主。

气相强制循环系统比液相强制循环系统优势在于液相强制循环系统利用的是有机热载体的显热,气相强制循环系统利用的是有机热载体的潜热,比液相强制循环系统的焓值高出很多。但是对有机热载体各种性能要求高,工艺较复杂。气相有机热载体强制循环系统在工程中运用较少,本文将以项目为例详细讲述气相有机热载体强制循环系统。

2 项目简介

在某腈氨化工项目中,由于工艺特殊要求(温度高且控制要求严格,需逐渐升温,换热量大等),生产装置的腈化反应器和半腈蒸发器采用气相有机热载体加热,有机热载体采用联苯--联苯醚,最高工作温度380℃。

3 联苯--联苯醚简介

具有沸点或共沸点的合成型有机热载体可以在气相条件下使用,被称为气相有机热载体。气相有机热载体可以通过加压的方式在液相使用,因此又称为气相/液相有机热载体。有机热载体联苯--联苯醚是专为满足气相系统要求而设计的,它结合了优异的热稳定性和低粘度,在12℃到400℃的广泛最佳使用范围内实现高效、可靠、均匀的性能。联苯--联苯醚代号VP-1,是洁净水白色液体,闪点为124℃,自然点621℃,40℃运动粘度为2.48mm2/s,25℃密度1060kg/m3,结晶点12℃。联苯--联苯醚气相最佳使用范围在260℃到400℃。在最高工作温度380℃时的汽化热是219.1kJ/kg。

4 系统设计

4.1 系统组成

使用气相有机热载体的强制循环系统一般包含的主要设备有:①有机热载体炉;②低位储油罐;③闪蒸罐;④有机热载体循环泵;⑤注油泵;⑥有机热载体冷却器;⑦收集罐;⑧安全监测仪表和管道。

4.2 系统设计

系统设计中有机热载体炉占核心地位,炉型一般根据场地布置要求有立式和卧式,鉴于联苯-联苯醚的物理特性,在本工程中选用立式有机热载体炉,为了安全和用热均衡,一个工艺用户配一台有机热载体炉。

有机热载体循环系统采用闭式循环。开车前,桶装的联苯--联苯醚注入低位储油罐中,再用注油泵通过注油管线向有机热载体炉或闪蒸罐注油。当闪蒸罐内达到一定液位后,开启有机热载体循环泵,注满整个系统并维持循环。有机热载体炉开始缓慢升温,在达到联苯--联苯醚常压沸点前,系统进行排汽脱水、脱低沸物。稳定一段时间后继续缓慢升温至操作温度在闪蒸罐内闪蒸成气相有机热载体,气相有机热载体进入腈化反应器或半腈蒸发器进行加热,冷凝后回至闪蒸罐。

低位储油罐容量需能够容纳系统中所有有机热载体量和系统所需要的适当补充储备量,如有机热载体炉内容量、闪蒸罐内容量、循环泵容量、工艺用低位储油罐容量和管道等。为了便于所有有机热载体回流到低位储油罐中,低位储油罐设置在地坑内。联苯--联苯醚作为气相传热介质使用一定时间后,油品质量下降,需要进行置换,一般系统中设置两个储油罐,一个低位储油罐放置于有机热载体炉附近,作为事故时整个系统有机热载体的收集和供油点,另一个收集罐放置于生产装置中,作为废油回收,容积可以做小一点。

闪蒸罐是用来液相有机热载体闪蒸成气相有机热载体的一种设备。闪蒸罐的高度需满足循环泵的汽蚀余量,介于工艺用户和循环泵之间。闪蒸罐需要设置液位报警联锁和压力报警联锁,罐体上设置两个安全阀,安全阀前串联一个爆破片。有机热载体循环泵是系统中重要的循环设备。在选择泵的扬程时,需考虑整个系统的压力损失并留有余量,选定后需复核有机热载体炉出口工作压力应当高于其最高工作温度加20℃条件下对应的有机热载体饱和压力。由于联苯--联苯醚凝固点12℃,系统中的注油系统、泄油系统和储油罐均需考虑伴热,防止有机热载体凝固,堵塞管道,引起事故。

本工程中有机热载体使用温度较高,联苯--联苯醚在高温气相状态下,较易裂解,形成低沸物、高沸物等不凝性气体,系统设计时需考虑不凝气的排气系统。气相系统的安全阀开启时的排气及系统不凝气的排放均需通过减温液化后排入单独的有机热载体收集罐。

5 工艺流程

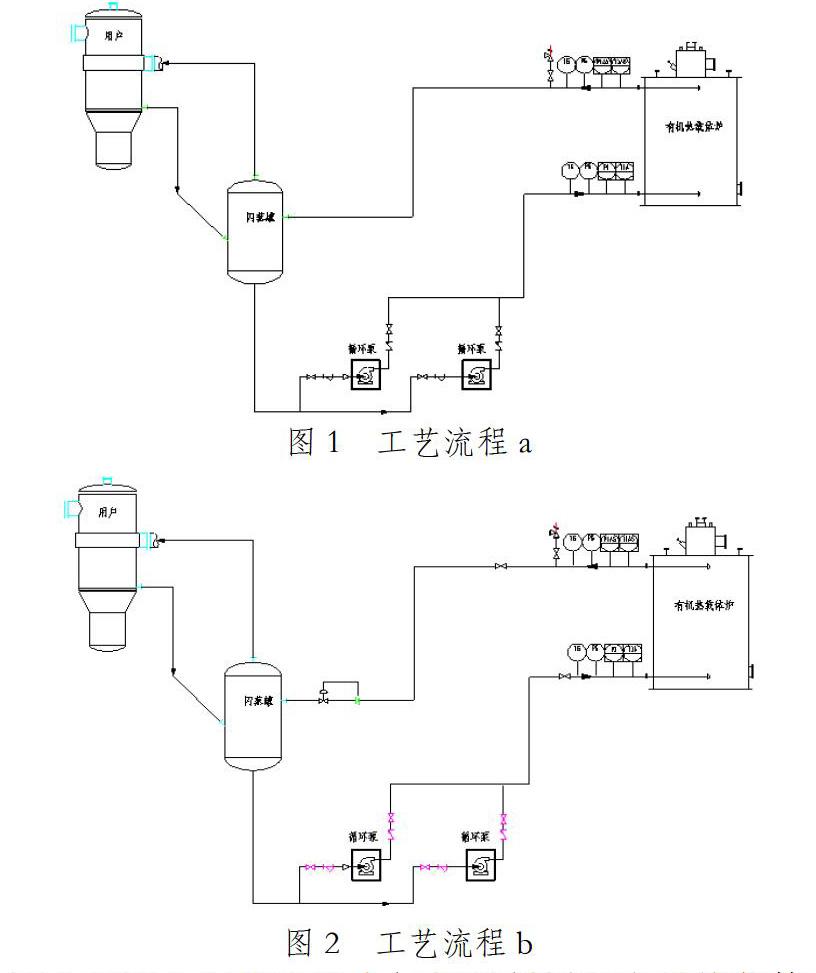

图1和图2工艺流程为气相强制循环有机热载体系统主要循环系统。

工艺流程a是80年代工艺流程,有机热载体从炉内加热后直接送入闪蒸罐闪蒸成气相有机热载体供给用户。炉子出口至闪蒸罐之间的管道上没有任何措施,极可能产出有机热载体部分汽化,为了减缓汽化,该段管直径设置的比进口大。但在实际运行中,炉内爆管次数仍然较多,经常停车维修。炉内爆管大部分都和有机热载体内含有气体,导致局部过热有关。工艺流程b为本次项目中优化后的工艺流程。在炉子出口至闪蒸罐的管道上增加一个流量调节阀,一可以控制进入闪蒸罐的流量,二可以保证在调节阀前保持有机热载体液相状态,避免有机热载体炉内有气体出现。在项目建成运行后,有机热载体炉并未出现爆管现象,整个有机热载体系统运行良好,极大的提高了生产效率。工艺流程b中的流量调节阀处在汽液两相工况中,对阀门质量要求很高,本项目中采购的是进口调节阀。

6 结论

气相强制循环系统利用的是有机热载体的潜热,比液相强制循环系统的焓值高出很多。气相有机热载体系统具有节约能耗、加热均匀、控温精度高和适用温度范围大等优点。气相有机热载体的强制循环系统在过去由于传热介质、设备、管道、阀门及仪表等不能满足要求或不经济使用较少。随着经济以及科技的发展,气相强制循环系统在今后的工程中将会运用的越来越多。

参考规范:

[1] TSG G0001-2012,锅炉安全技术察规程[S].中华人民共和国国家监督检验检疫总局,2012.

[2] GB/23971-2009,有机热载体[S].中华人民共和国国家监督检验检疫总局,中国国家标准化管理委员会,2009.

[3] SY/T0524-2016,导热油加热炉系统规范[S].国家能源局,2016.