带式输送机低能耗运行控制系统的研究

郭 亮

(阳煤集团五矿, 山西 平定 045200)

引言

带式输送机是一种依靠输送带和驱动滚筒之间的摩擦力带动物料运行的机械设备,具有结构简单、可靠性强的优点,已经成为煤矿物料输送中最核心的设备,其运行时的安全性和稳定性直接关系到煤矿物料运输安全和效率[1]。由于多数输送机系统采用了恒速度控制方式,导致输送机运行时的能耗高,极大影响了物料输送的经济性,已经无法适应越来越高的节能控制要求,因此本文提出了一种新的带式输送机低能耗运行控制系统。该控制系统采用了运量和带速匹配控制及顺煤流节能启动相结合的控制方案,一方面根据“负载多、带速快,负载少,带速慢”的运行控制逻辑,通过检测输送带上的煤炭量来灵活调节输送机的运行带速,另一方面合理计算输送机系统中不同输送机的运行启动时间,来实现输送机系统的变间隔启动,通过合理控制输送带的启动顺序,在满足物料运输安全的情况下降低输送机的空载运行时间。

1 低能耗运行控制系统总体结构

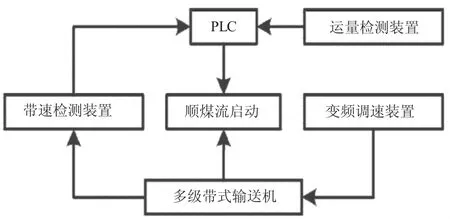

传统带式输送机控制系统中,不管输送机上的负载率有多大,输送机一直保持速度不变,使驱动电机长期处于高负载工作状态,不仅极大提升了运行时的能量消耗,也极大降低了驱动电机的使用寿命,而且在多级带式输送机系统中,各个输送机均按照逆煤流运行方向进行逐个启动,显著增加了输送机空载运行的时间,不利于节能控制,因此本文提出的新的低耗能运行控制系统重点从变速驱动控制和降低输送带空载运行时间入手,采用运量检测装置实现对输送带上的煤炭量进行检测,根据逻辑控制程序自动匹配最佳的运行带速,同时根据输送带上物料的运输速度和位置,合理控制各带式输送机的启动顺序,实现顺煤流启动控制,降低空载运行时间,该低耗能运行控制系统的整体结构如图1 所示[2]。

图1 带式输送机低能耗运行控制系统总体结构示意图

在该控制系统中,以PLC 可编程控制器为核心,在该控制器内设置有煤量和带速匹配控制逻辑,通过设置在输送带上方的激光扫描系统对输送带上的煤量变化情况进行检测,然后将其传入控制中心,控制中心根据煤量情况对输送带的带速进行调节,在控制过程中输送机的带速检测系统还需要确保实际运行带速要大于煤量最佳匹配带速,避免产生溢料情况。

在输送机系统进行多级输送机顺煤流控制启动时,根据设置的最小启动控制距离法,当物料传输到上一个输送带的指定位置后,自动启动下一级的带式输送机,从而满足顺序启动的控制要求,有效避免了所有输送机同时启动而导致的空载运行时间长、能耗高的缺陷。

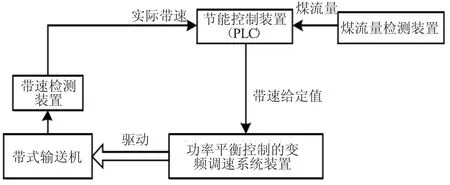

2 带式输送机煤量检测节能控制

传统带式输送机系统由于多电机的不平衡驱动控制,且整个运行过程中采用了恒带速控制模式,导致实际运行过程中存在着较大的电能浪费,因此在该传输控制系统中,引入了以煤流量监测为基础的节能控制装置。该装置主要是利用检测装置对输送带上的煤流量进行不间断监测,根据监测结果来对输送带的运行速度进行调整,设定运行带速后系统通过对各电机的驱动功率进行平衡控制,实现对带式输送机运行带速的控制,同时系统内的输送带运行速度检测装置对输送带的实际运行带速进行检测,将检测结果传输到节能控制装置内,对偏差量进行分析,并通过变频调速控制系统对输送机的实际运行速度进行调整,最终实现不同煤流量下的变速运行控制,满足运行过程中的节能控制要求,根据实际测试表明,采用该节能控制方案后,输送机运行时的耗电量可降低31%左右,极大提升了输送机系统运行的经济性。该基于煤流量检测的输送机节能控制逻辑如图2 所示[3]。

图2 基于煤量检测控制的节能逻辑示意图

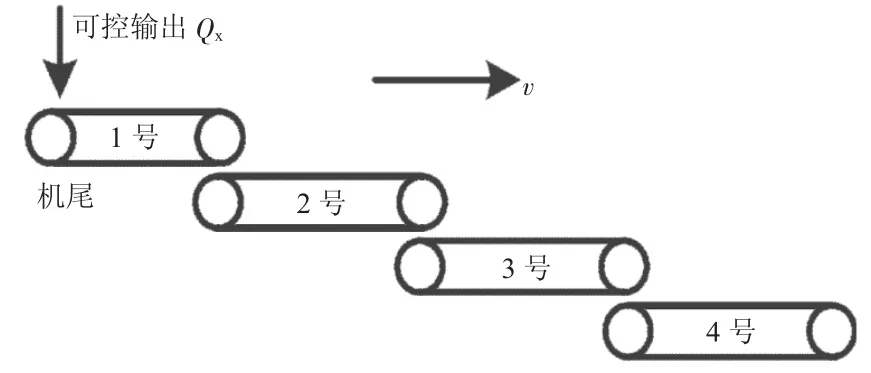

3 顺煤流节能启动控制

带式输送机组传输结构如图3 所示,假设在1号输送机处的煤量为Qx,输送机运行时的稳定运行速度为v,物料的运输方向为从1 号输送机向4 号输送机运行,顺煤流节能启动控制主要是指1 号输送机启动至速度v1后开始落煤,系统根据输送机的加速度曲线,计算出从落煤点到1 号输送机和2 号输送机落料点所需的时间,合理设置2 号带式输送机的启动时刻,确保当物料从1 号输送机落到2 号输送机上时,1 号和2 号输送机均达到稳定运行带速[4],同样依据此控制理论合理选择3 号和4 号输送机的启动时间,从而有效降低整个输送机系统中各输送机在运行过程中的空载运行时间,满足节能运行的需求。根据实际计算,采用顺煤流节能启动控制后,运行过程中的空载时间可降低0.85 h/d,能够有效提升输送机运行的经济性[4]。

图3 顺煤流节能启动控制理论

4 结论

由于多数输送机系统采用了恒速度控制方式,导致输送机运行时的能耗高,极大影响了物料输送的经济性,而新的带式输送机低能耗运行控制系统,采用了运量和带速匹配控制及顺煤流节能启动相结合的控制方案,使输送机运行时的耗电量可降低31%左右,运行过程中的空载时间可降低0.85 h/d,极大提升了输送机系统运行的经济性。