锚固拉移车的稳定性分析

李 硕

(西山煤电(集团)有限责任公司官地多种经营分公司, 山西 太原 030000)

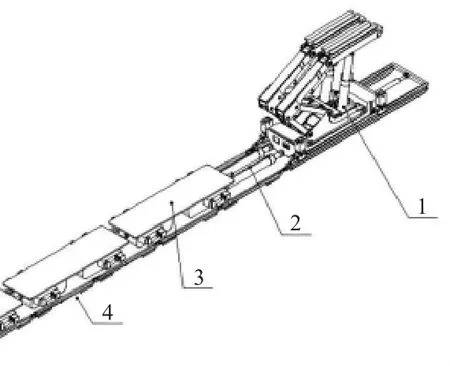

1 锚固拉移车组成

锚固拉移车由锚固架、拉移油缸、平板矿车、重轨构成,每辆平板矿车自带4 根提升油缸如图1 所示,重轨与重轨之间通过销轴连接。锚固拉移车采用工作面用的乳化液泵站作为动力源,乳化液泵站及其他移动变电站等设备布置在锚固拉移车的平板矿车上,随锚固拉移车一起前移。

图1 锚固拉移车

2 主要技术参数

单车载重G≤25 t;泵站供液压力P=31.5 MPa;提升油缸缸径为Φ70/50 mm;支撑立柱缸径为Φ180/160 mm;拉移油缸缸径为Φ220/180 mm;钢与煤的摩擦系数μ1=0.3;钢与钢的摩擦系数μ2=0.1;坡道角度α=7°。

3 锚固拉移车的稳定性计算

锚固拉移车在坡道上分为爬坡、下坡和静止3种工作状态,分别对3 种情况进行稳定性分析[1-2]。

3.1 锚固架的支撑力及产生的最大摩擦力的计算

单根立柱支撑力F1:

式中:S1为油缸底腔面积;r1为缸筒内径,为90 mm。代入数据计算得F1=801 kN。

所以,2 根立柱支撑力F2=2F1=1 602 kN,对顶板产生摩擦力F3=μ1F2=480.7 kN。

对底板产生摩擦力和对顶板产生的摩擦力相同,所以,锚固架产生的最大摩擦力Ff=2F3=961.4 kN。

3.2 锚固拉移车的拉移力的计算

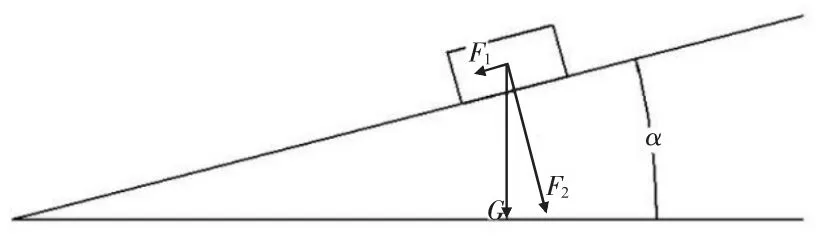

3.2.1 锚固拉移车在最大7°爬坡时的拉移力计算(见图2)

锚固拉移车的最大载重为250 t,自重50 t,故需要拉移的质量为300 t。

图2 示意图

在坡道的最小拉移力:

式中:F1为锚固拉移车载重加自重的分力,F1=Gsin7°;F2为锚固拉移车载重加自重的分力F2=Gcos7°。锚固拉移车载重加自重后G=3 000 kN,所以F1=366 kN,F2=2 978 kN。

3.2.2 油缸拉移力的计算

锚固拉移车采用2 根缸径为Φ220/Φ180 mm 的油缸拉移所有平板矿车移动。单根拉移油缸推力:

式中:S2为油缸底腔面积,S2=37 994 mm2。代入数据计算得F5=1 196.8 kN。单根拉移油缸拉力:

式中:S3为油缸环形腔面积,S3=12 560 mm2。代入数据计算得F6=396 kN。

2 根Φ220/Φ180 mm 油缸拉力F7=792 kN,所以,安全系数

设备在爬坡时不会发生溜车现象,满足设计要求。

3.3 设备下坡时设备下滑力的计算

下坡时设备下滑力F8的计算公式为:

经计算得F8=68.2 kN。

在锚固架不支撑顶板时,锚固拉移车会下滑,锚固架支撑顶板后,由3.1 知,锚固架产生的最大摩擦力Ff=961.4 kN。

3.4 设备静止在坡道上时设备的最大静摩擦力的计算

静止在坡道上时设备的最大静摩擦力Ffmax的计算公式:

经计算得Ffmax=893.4 kN>F1。可见设备在没有锚固架的情况下也不会溜车,满足设计要求[3-5]。

4 结语

锚固拉移车在井下±7°的坡道上静止、爬坡或者下坡时都可以稳定工作,不会发生溜车现象。同时,锚固拉移车可实现迈步式自动前移,大大降低了工人的劳动强度,提高了安全性和工作效率,推进综采面自动化、无人化管理进程,达到了国内领先水平。