水轮机桨叶枢轴裂纹产生原因分析及处理

谢 林 陆 明 索宏伟

(雅砻江流域水电开发有限公司,四川 成都 610051)

1 概 述

四川雅砻江桐子林水电站安装有4台150MW轴流转桨式水轮发电机组,水轮机型号为ZZA1093-LH-1010,额定出力153.10MW,最大出力170.1MW。

在2019年初检修期间对水轮机桨叶进行渗透探伤时发现其5号桨叶枢轴R角位置出现两条间断的横向裂纹,裂纹长度分别为23mm、120mm。对两条裂纹进行打磨清根处理时,发现两条裂纹逐渐合并,当清根尺寸为345mm(长)×80mm(宽)×75mm(深)时,PT探伤仍能发现裂纹。

2 裂纹情况介绍

该水电站水轮机桨叶最大外圆直径为10089.9mm,叶片数为5片,单片桨叶净重25.5t,桨叶材质为ZG04Cr13Ni5Mo。在2018年初,发现5号桨叶枢轴R角位置有一条横向裂纹,长度为60mm,打磨清根的坡口尺寸达330mm(长)×37mm(宽)×47mm(深),首次补焊完成后PT探伤发现,在补焊部位与母材交汇处有不连续细小裂纹,对细小裂纹打磨清根,其打磨清根的坡口尺寸达160mm(长)×34mm(宽)×38mm(深),补焊完成后PT探伤合格。但在2019年初检修期间对该部位进行PT探伤时,再次发现两条间断的横向裂纹,裂纹长度分别为23mm、120mm,且裂纹出现的部位与2018年初重合,系复发缺陷。

3 裂纹产生原因分析

3.1 应力诱发裂纹

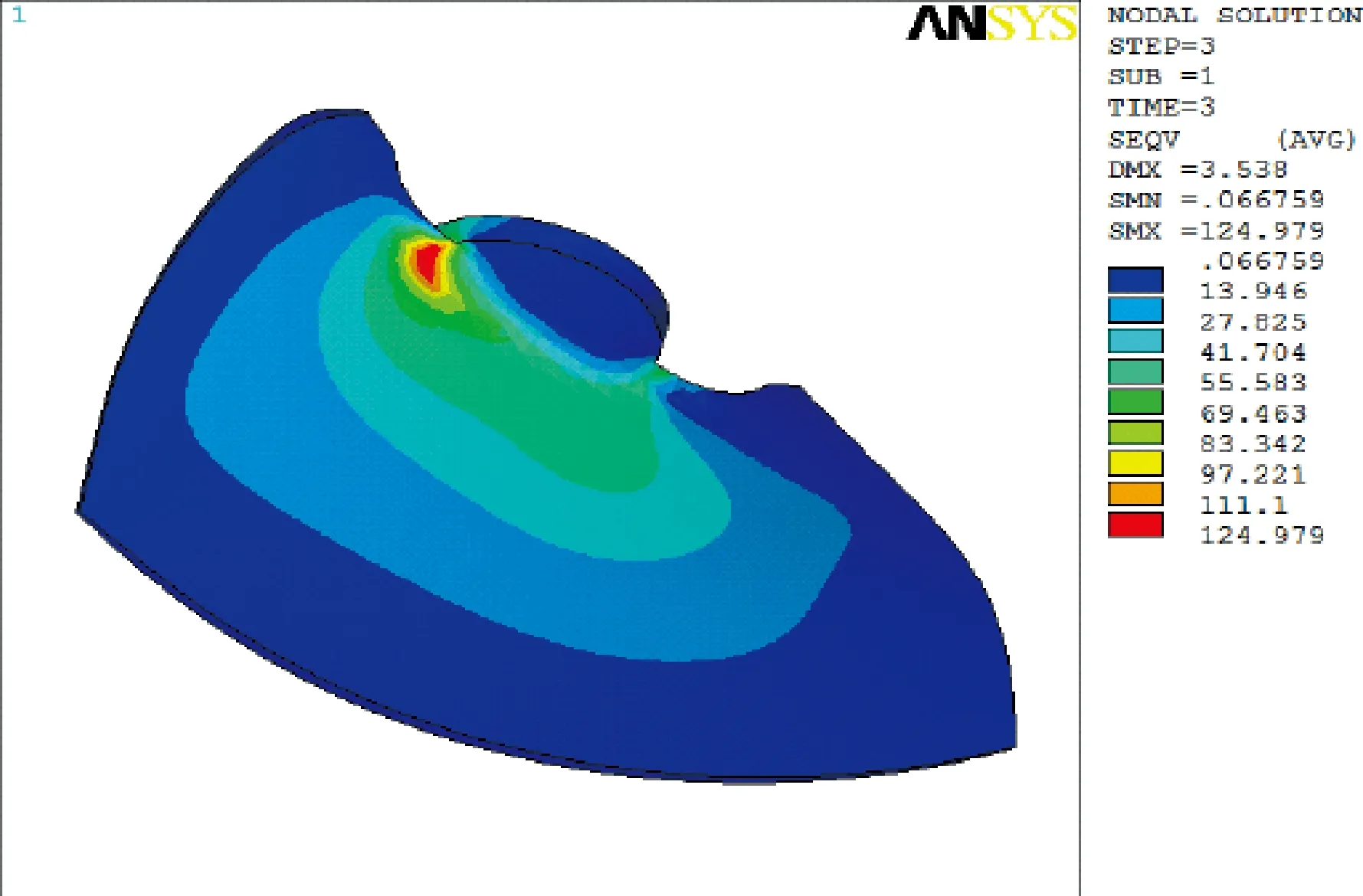

由于该部位的裂纹系复发缺陷,对桨叶在额定水头、最大水头、飞逸工况下的应力及桨叶强度进行分析,结果见图1~图3。

图1 桨叶在额定水头下应力分布

图2 桨叶在最大水头下应力分布

图3 桨叶在飞逸工况下应力分布

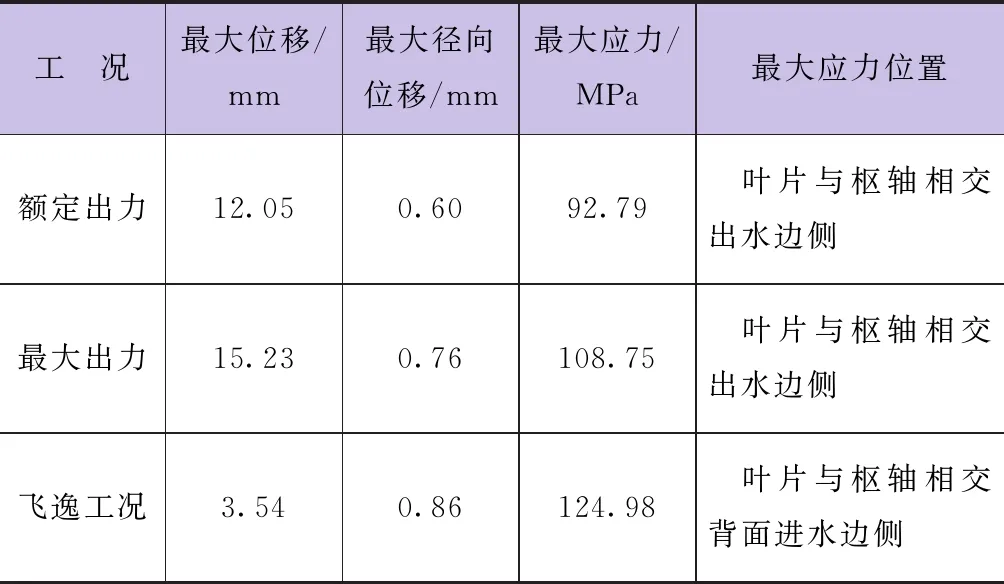

根据上述分析,得出在各种工况下桨叶变形量及应力值(见表1)。

表1 桨叶变形量及应力分布情况

由于5号桨叶枢轴R角处裂纹位置位于叶板与枢轴导圆的中间位置处,根据不同工况下应力分布图可知,该处并不是最大应力位置,裂纹位置最大应力约为60.6MPa,可见不是应力水平不足引起的裂纹缺陷,排除了因应力集中导致复发缺陷的可能。

3.2 制造缺陷诱发裂纹

通过打磨清根及PT探伤发现,裂纹在桨叶枢轴处一直断续不连贯,但逐步打磨清理时,裂纹又断断续续延展,通过现场分析,裂纹处内部存在疏松及线性缺陷,判断在5号桨叶叶板与枢轴导圆中间位置R角处出现的裂纹系原始铸造缺陷运行后扩展造成的。现场打磨现状见图4。

图4 裂纹处内部缺陷现状

4 裂纹处理工艺及强度复核

4.1 裂纹清理

由于打磨清根的坡口尺寸已达345mm(长)×80mm(宽)×75mm(深),在两端相距500mm处使用砂轮或旋转锉钻120mm深的止裂孔,防止裂纹进一步扩展。

对裂纹部位进行加温预热至80℃以上,采用碳弧气刨对裂纹进行清理。碳弧气刨清除部位必须仔细铲磨,彻底去除渗碳层,全部露出金属光泽,满足PT探伤要求。

当打磨清根尺寸达480mm(长)×100mm(宽)×135mm(深)时,在坡口两端部仍发现有部分短小线性缺陷,由于线性缺陷不连续、不规则,考虑到桨叶枢轴强度,不再进一步清根,开始进行打底封焊处理。

4.2 补焊修型

焊接方式为气体保护焊,焊接电流为23A,采用的打底焊丝为ER316L不锈钢焊丝,每焊接一段(每次起弧到收弧之间焊接的一小段)即进行敲击和打磨,合格后再进行下一步焊接。由于补焊区域焊后无法进行热处理,补焊操作时采用窄焊道(最大15mm宽)、薄焊层(每层厚度3~5mm)。盖面层焊接完成后使用回火焊道技术进行保护(即当盖面层焊接完成后,在盖面层上再焊接一层以达到对盖面层焊道进行回火的目的,回火焊道只能焊接在盖面层上且不能与两侧的母材相接触),回火焊道随后铲磨清除。

除打底第一层焊道以外,包括表面回火焊道在内的其他各层焊道均需要进行充分的锤击以消除焊接残余应力,达到表面充分屈服为止。 打底厚度达80mm后,经PT检测未发现裂纹,后续采用HS367M焊丝进行填充焊接直至焊接完成。打磨修型后,经表面PT、MT探伤检查未发现异常(见图5)。

图5 补焊修型后无损检测情况

4.3 强度校核

由于打磨清理的根部存在短小线性缺陷,通过模拟桨叶内部缺陷位置忽略的应力水平核算方法进行校核,即考虑桨叶为空心桨叶,从工作面及背面法向平移一定厚度后自然形成桨叶空腔后进行应力水平核算,通过计算空心桨叶应力与原桨叶应力基本相当(见图6、表2)

桨叶的材质为ZG04Cr13Ni5Mo,材料的极限强度为750MPa,而模拟空心桨叶,在极限工况下应力值也仅为155.8MPa,考虑内部存在的短小线性缺陷,即使补焊处理的有效深度仅120mm,也完全满足长期安全稳定运行。

5 结 论

2019年3月、5月及2020年2月,共3次对该部位进行PT、MT探伤检查,均未发现异常。经处理消除了裂纹进一步恶化隐患,保证了机组按期并网运行,为类似水轮机桨叶裂纹检查处理提供了借鉴。