基于MODBUS协议IDAS系统在火电厂应用

夏 迹,郭兴胜

(浙江浙能乐清发电有限责任公司,浙江 温州325609)

0 引 言

现阶段,在电力生产中广泛应用DCS集散控制系统。它具有控制功能分散且丰富,可实现多种复杂控制及优化控制,具备集中监视操作、分级管理、可靠性高、开放性强、灵活便于维护等特点,是一个由过程控制级和过程监控级组成的以通信网络为纽带的多级计算机系统[1]。

但随着电厂单机容量的日渐增加,生产工艺系统的不断大型化、复杂化,需要监测和控制的参数也在不断增加。对通信数据量等方面需求的不断提高,导致DCS控制系统单一的环网配置已不能满足控制要求,IDAS系统越来越多地得到了应用。IDAS系统采用远程I/O前置采集器布置于生产现场,再经由打包器、Nport连入以太网,并入DCS系统。其中远程I/O前置采集器通常布置在就地距离测点位置较近的地方,与从测点直接布线至电子室DCS机柜端子板相比,大量节省了电缆的长度[2]。同时,由于长距离传输,电缆的线阻大,也减少了由此引起的测量不准确现象,提高了测量的精度。

IDAS系统中远程I/O与上位系统直接对接,为直行单层结构,结构构成简单清晰,系统维护方便[3]。作为DCS系统的有益补充,它在扩大系统涵盖范围的同时,降低了系统的复杂性,简化了系统结构,在充分发挥系统的整体效能方面发挥了重要的作用。

IDAS系统的发展,得益于通信协议和设备之间串行通讯的应用。同时,由于MODBUS协议定义的是一种数据帧结构,独立于物理层介质,所以控制器能够识别和使用,而不受限于设备通信的网络类型,具有非常良好的适用性。由此可见,将IDAS系统接入到DCS系统中进行统一监视、控制、管理,能够极大地提高企业的经济效率和管理水平。

1 IDAS系统构成

1.1 IDAS系统概述

某厂的IDAS系统以上海耀明QD系列前置数据采集盒搭配ABB公司Symphony系统的上位机使用。IDAS系统在硬件配置上,主要包括远程I/O前置采集器、打包器、Nport。前置器采用串口RS-485远程通信方式,打包器进行数据的采集和存储,再经由Nport把数据汇入DCS系统。

以1号机组为例,共配置IDAS测点1 648个,加之40个计算值。测点主要包含汽机侧定子线圈温度、辅机的电机线圈温度和绕组温度;锅炉侧过热器、再热器金属壁温;电气侧辅机电度表。计算值为部分选定测点的最大值、最小值,它便于运行人员对批量测点进行直观监视。

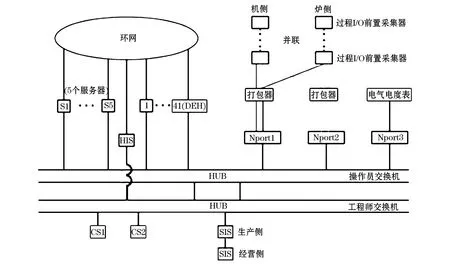

1.2 IDAS系统与环网的连接

机、炉侧分设两路远程I/O前置采集器,各前置器之间为并行连接。每路前置器末端分别接入打包器(A网)和打包器(B网),再经Nport1和Nport2,由交换机(HUB)送入IDAS系统服务器。此种接线实现了打包器和Nport两者的冗余配置。就地电气信号经由Nport3同样连接至交换机。DCS系统PGP服务器S2和S4电脑同时作为IDAS系统的服务器,分别直接从Nport1和Nport2上读取数据,并作为其他DCS系统PGP服务器IDAS点的数据源,其系统接线如图1所示。

图1 IDAS系统与环网的连接

1.3 远程I/O前置采集器的配置

远程I/O前置采集器安装在生产现场(如:发电机旁、汽轮机旁、凝结水泵旁和锅炉的炉顶及炉壁)等场所,可直接采集现场模拟量信号并将其转换为数字量信号,送到打包器中。

以机侧为例,就地共配置14个前置器,分别安装于汽机平台0 m层4个、6.4 m层2个和13.7 m层8个。前置器电源取自机侧DCS电源柜10CUN02,送至就地电源箱10CUN06。1路进线,14路出线,各前置器独立供电。电源接线如图2所示。

图2 机侧前置器电源接线

前置器内各通道的输入信号可任意选择,热电阻、热电偶、电压、电流完全通用,只需按照各种信号的输入接线方式正确接线,并改变通道插针组态即可。

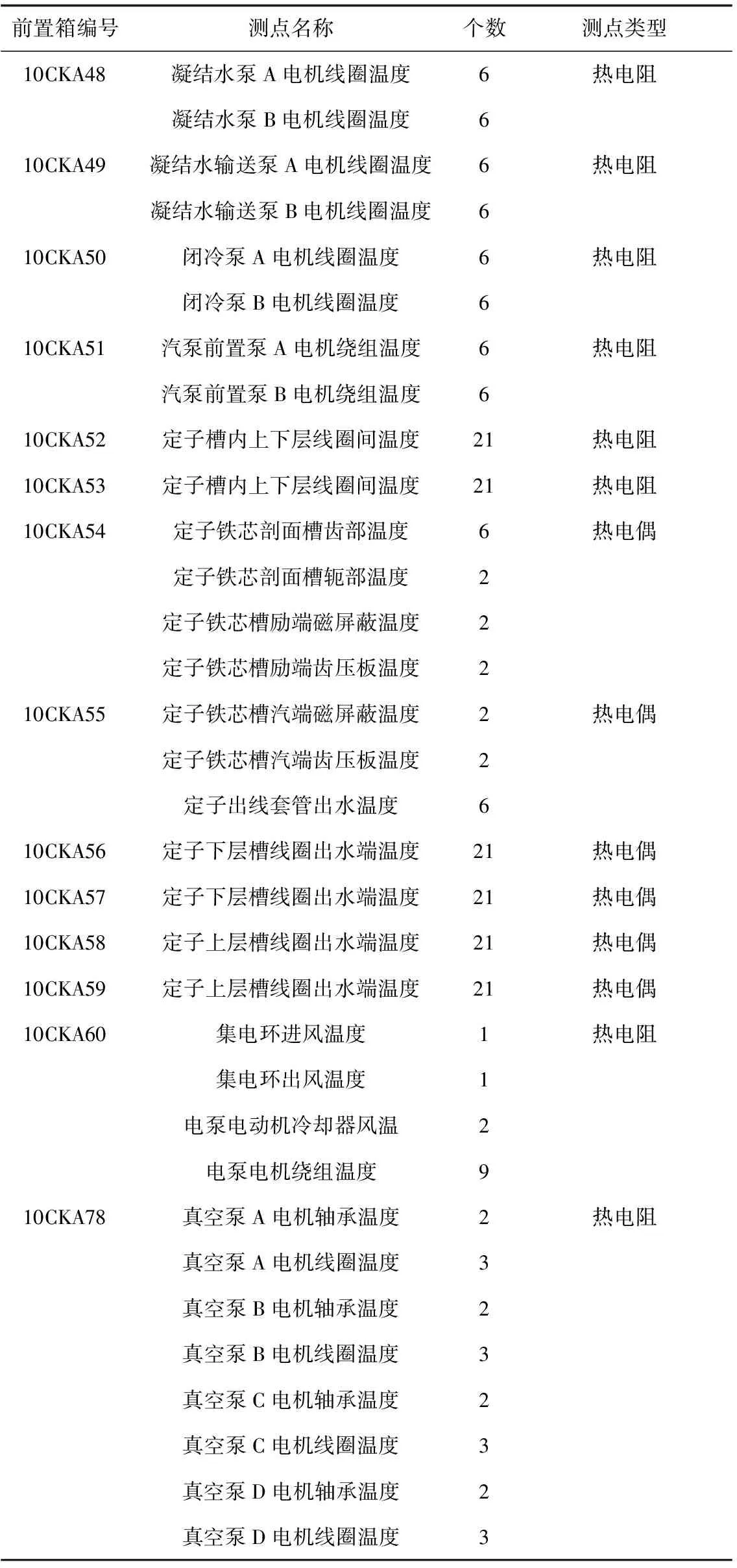

汽机侧IDAS测点共有229个。其中选用热电偶温度元件106个,热电阻温度元件123个,具体测点分布见表1。

表1 机侧IDAS前置器测点分布

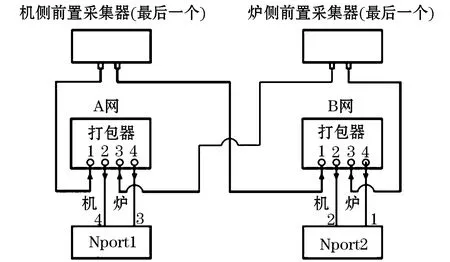

1.4 打包器和Nport的物理连接

各远程I/O前置采集器并行连接后,接至通信控制器(或串口服务器),即打包器。再经过Nport完成RS-485到TCP/IP之间的数据转换,连接至以太网交换机(HUB),与IDAS系统服务器进行数据通信。

打包器和Nport之间的连接图如图3所示。最后一个前置采集器的两路输出分别接至打包器(A网)和打包器(B网)的1号端口。打包器(A网)的2号端口连接至Nport1的4号端口,打包器(B网)的2号端口连接至Nport2的2号端口。配合软件上的设置,可以实现机侧数据经由打包器(A网)、Nport1和打包器(B网)、Nport2的两路冗余通信,切实保障了数据传输的可靠性。

图3 打包器和Nport之间的连接

从远程I/O前置采集器到Nport之间的连接,均采用屏蔽双绞线MODBUS-RTU国际标准协议。前置器通过2条冗余配置相互隔离的全双工RS485通讯线将数据直接传送到打包器。

MODBUS协议使用主从应答式连接。一路通信为打包器发出信号寻址某一台唯一的前置器,另一路通信为被寻址的前置器发出的应答信号传输给打包器[4-5]。因此,就要求每只前置器只能使用一个地址号,且不能和同一数据采集系统中另一只前置器地址相同。另外,MODBUS协议只允许在打包器和前置器之间通信,而不允许各前置器之间的数据交换。

1.5 操作员站的设置

S2和S4电脑作为IDAS系统的服务器,直接通过以太网从Nport获取数据,其他DCS系统PGP服务器的IDAS点再接收这两台电脑中数值。所以,S2和S4电脑均需要安装Nport Administrator(Nport管理器)和ScanMonitor软件。

1.5.1 Nport管理器

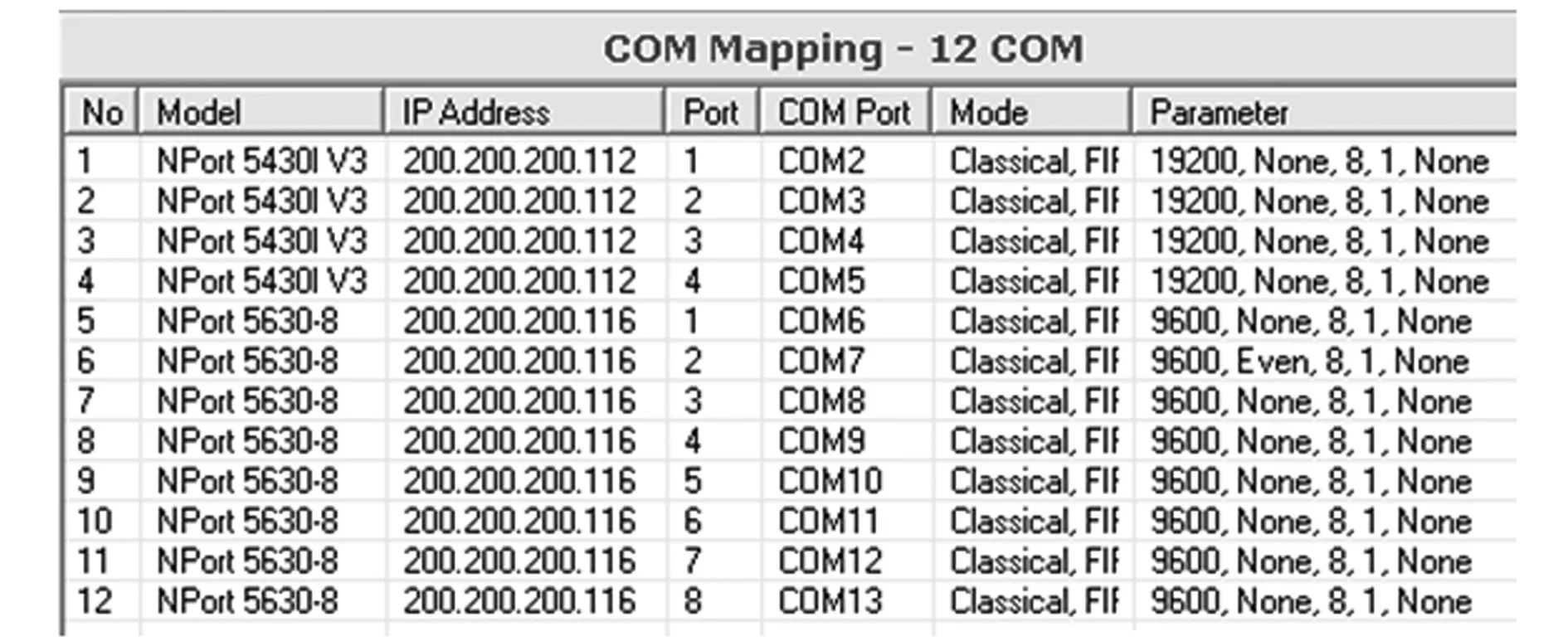

在Nport管理器的Nport-COM Mapping一项中,可直观看到该台IDAS系统服务器配置的Nport个数、每个Nport的端口数目以及每个Nport端口同该台服务器进行通讯的具体COM口。S2和S4电脑的Nport及端口配置情况如图4、图5所示。

图4 S2电脑的Nport及端口配置情况

图5 S4电脑的Nport及端口配置情况

从图4、图5可以看出,IDAS系统服务器S2电脑共配置2个Nport,即Nport1和Nport3,S4电脑配置1个Nport,即NPort2。其中Nport1、Nport2各有4个端口,Nport3有8个端口。

由于Nport是直连在以太网中的,它具有单独的IP地址。可由此判别各端口显示是否同属于1个Nport。另外,在PGP注册表Scanner一项中,对应不同的打包器,其BusPort值表示该打包器连接至Nport的端口号。该设置必须和其硬件连接保持一致,才能保证通信正常。这点在运行机组新增打包器,进行软件设置时需要尤其注意。

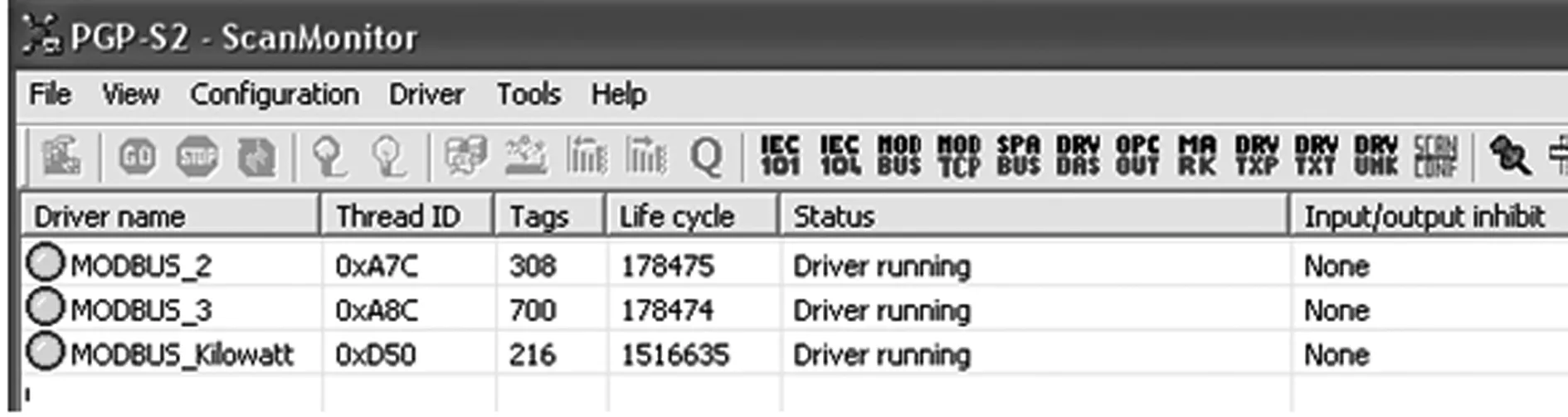

1.5.2 ScanMonitor软件

在ScanMonitor软件中,可以看到IDAS系统服务器所连接的Nport端口的运行情况。S2和S4电脑的ScanMonitor画面如图6、图7所示。

图6 S2电脑的ScanMonitor画面

图7 S4电脑的ScanMonitor画面

如图6、图7所示,S2电脑连接打包器(A网)、打包器(B网)、电气表共3个打包器。S4电脑连接打包器(A网)和打包器(B网)。一般来讲,前面的指示灯状态绿色代表通信正常;红色代表通信中断;若为黄色,说明其通信出现故障。

2 最大值、最小值的计算

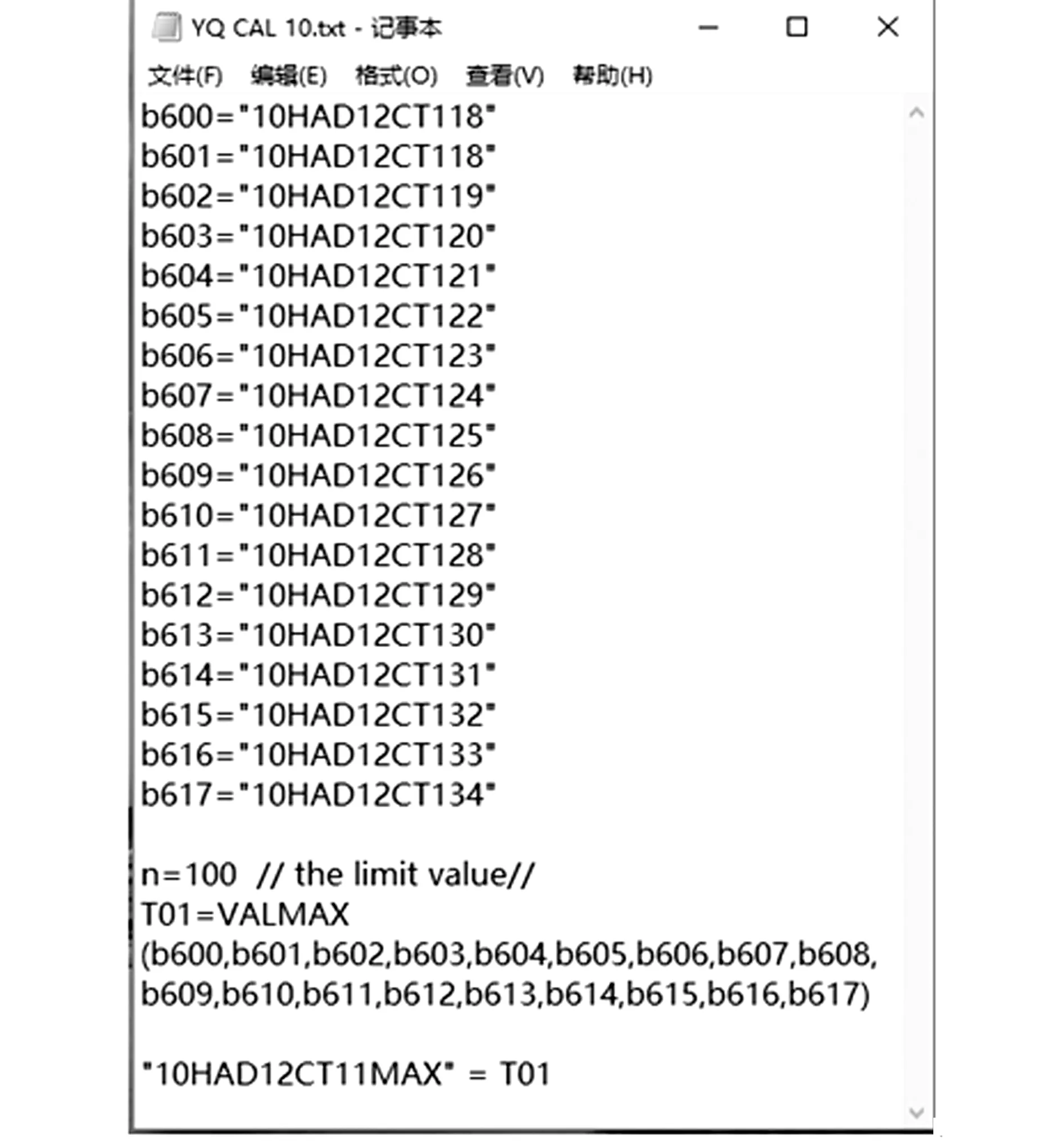

所有IDAS系统中最大值、最小值的计算均由DCS系统PGP服务器中的HIS(历史站)电脑完成。在该台电脑D:/PGP/config/calc文件夹内,包含有.xla文件的执行函数、.DBF文件的计算值数据库以及.txt文件的计算式。如T01是取b600到b617的最大值,其计算式如图8所示。另外,在DCS系统的数据库中,每个计算值的Formula一项,可以看到其Formula file,即该点计算式所在的具体.txt文件名。

图8 最大值(T01)的计算式

3 数据显示故障的处理

实际运行过程中,若全部IDAS测点失准,可查看ScanMonitor软件状态,通常重启S2或S4电脑即可解决。若仅仅是计算值数据出错,应重启历史站电脑。如果连续的多个数据同时显示失准,应检查是否为单个前置器引起。

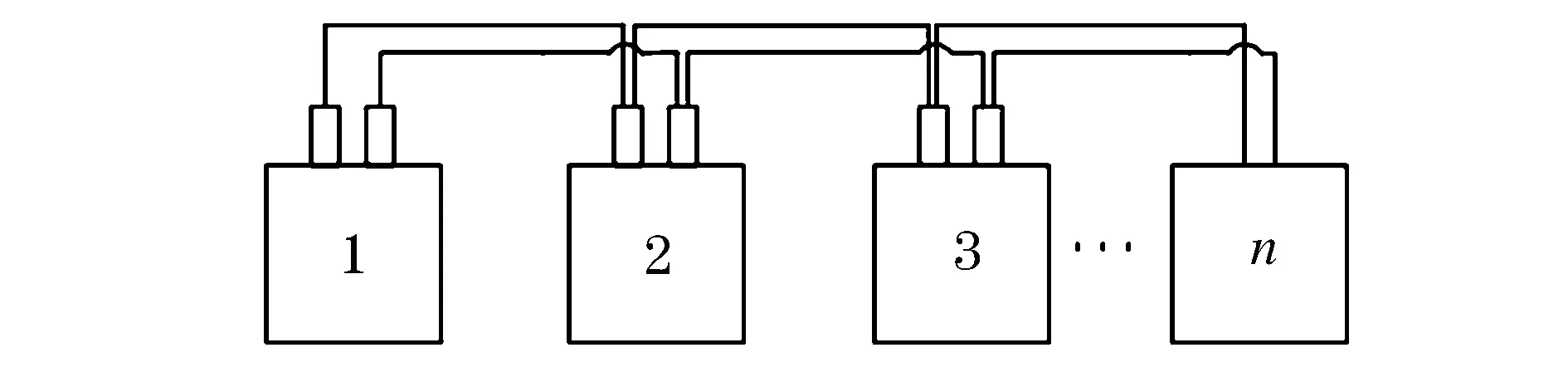

图9所示为各前置器之间的并联结构图。假定1号为起始地址,顺次地并联到2、3……n号前置器,再送入打包器。以图9中2号前置器为例,对故障情况进行说明。

图9 前置器之间的并联结构

如果前置器2的主、从通信中1个接头被拔掉,2号前置器失去冗余,S2或S4电脑的2号前置器无数据。根据打包器与Nport的对应关系,当拔掉接头的一组通讯连接到Nport1时,S2电脑显示异常;反之,则S4电脑显示异常。当前置器2的两路通信插头全部拔掉时,则所有PGP电脑的2号前置器数据均不能正常显示。如果前置器2的主、从通讯中全部接线断线,则2号前置器及2号前置器之前的前置器(在图9中为前置器1)离线,3号前置器及后面的数据可以正常显示。

4 结 语

面对大量现场信号,采用前置器可节约大量信号电缆和补偿导线。基于MODBUS通信协议的IDAS系统实现了现场总线技术中就地数据向远程统一传送的功能。但由于其通信的可靠性尚存在不足,并没有应用到控制系统的逻辑保护部分。

随着智能仪表的开发与完善,现场总线技术终将在电厂中得到实际应用和大力推广。智能电厂将是新一代热工技术人员共同奋斗的目标。