甲氨基阿维菌素苯甲酸盐乳油pH升高浅析及其原药质量控制初探

王 成,宋 妍,成道泉,王祥传,李洪侠,鲍艳海

(京博农化科技有限公司,山东滨州 256500)

甲氨基阿维菌素苯甲酸盐(简称:甲维盐)是从发酵产品阿维菌素B1开始(为起始原料)合成的一种新型高效半合成杀虫杀螨剂,特别是对鳞翅目害虫小菜蛾等有极高的生物活性,具有生物源和无公害等特点,被广泛地用于绿色农产品生产。甲氨基阿维菌素苯甲酸盐乳油是目前市场上的主流杀虫剂产品,一般杀虫剂生产企业都生产销售甲维盐乳油产品,目前国内杀虫剂登记产品有17 000多个,仅甲维盐单剂登记有630多个,含有甲维盐的混剂登记有350多个,在甲维盐制剂登记中仅乳油产品就有240多个,可见甲维盐乳油在杀虫剂中占有很高的位置。然而国内生产的甲氨基阿维菌素苯甲酸盐乳油存在一个问题:在常温贮存2年或热贮后(54 ℃)产品的 pH会升高,有的会超出甲氨基阿维菌素乳油国标pH 4.0~7.5[1]的上限。而且此问题很普遍,这导致甲氨基阿维菌素乳油的质量不能得到保证,近而影响其防效。针对这一问题笔者进行了原因分析和措施验证,以期找到有效控制措施。

1 pH升高的原因分析及验证

1.1 存在问题

甲维盐乳油产品在放置一段时间后pH会升高,有的会超出国家标准上限值(7.5),导致产品pH不符合国家标准,近而导致产品不合格,其防效下降。为此笔者对引起甲维盐乳油pH升高的可能原因进行以下分析和验证。

1.2 原因分析与验证

1.2.1 组成成分

甲维盐乳油所含的各组成成分如果不稳定,其pH在贮存或热贮过程中发生变化会引起甲维盐乳油的 pH发生改变,故笔者对甲维盐乳油的各组成成分和依据产品配方配制的乳油产品[制剂样品以2%甲维盐乳油为例(后续制剂样品均指2%甲维盐乳油)]进行了热贮前后pH测定,试验结果见表1。

表1 对各组成成分和制剂样品热贮前后pH测定的情况

由表1可见单一组成成分在热贮前后pH没有变化,而由各成分配制的甲维盐乳油在热贮后 pH由热贮前的 6.9升到 7.6,这说明这些成分在热贮过程中稳定,但由稳定的原料配制的样品在热贮后pH却升高,这可能是由于热贮期间组成成分之间发生了反应,导致制剂样品的pH升高。

1.2.2 配方

为了验证以上的原因分析是否正确,将配方中各组成成分逐一删减后,对制剂样品进行热贮,并测定热贮前后制剂样品的pH,以排查各组成成分是否发生反应,以及哪些成分间发生了反应。

表2 配方中原料组合验证

甲维盐乳油制剂样品配方是由甲维盐原药、助溶剂A、助溶剂B、稳定剂C、乳化增效助剂D、乳化增效助剂E、农乳500#、溶剂F组成。由表2可见,同时含有农乳500#和甲维盐原药处理的制剂样品,在热贮后 pH都出现升高现象,而其他处理的样品在则热贮前后 pH没有变化,因此甲维盐乳油pH升高是因农乳500#和甲维盐共同存在引起的,这可能是农乳500#和甲维盐原药在热贮过程发生了反应,导致甲维盐乳油pH升高。

2 对甲维盐及农乳500#分析

农乳500#有效成分是十二烷基苯磺酸钙,其在溶解状态下会电离出十二烷基苯磺酸根和钙离子;而甲维盐则是电离出甲氨基阿维菌素和苯甲酸根,故以上配方的甲维盐乳油体系中有十二烷基苯磺酸根、钙离子、甲氨基阿维菌素、苯甲酸根;苯甲酸的酸性强于十二烷基苯磺酸,而苯甲酸钙较十二烷基苯磺酸钙难电离,而如果体系中存在其他成份与钙离子结合成难电离的强酸弱碱盐,此时体系pH会升高。农乳 500#作为常用的一种阴离子乳化剂,在大多数乳油中都使用,其中存在不稳定成分的可能性比较小。所以甲维盐和农乳500#在一起pH升高的问题优先分析甲维盐,然后再考虑农乳500#的问题。

2.1 甲维盐控制指标

表3为甲维盐的质量控制标准(GB 20693-2006),但GB 20693-2006中甲氨基阿维菌素高效液相色谱法鉴别试验可与甲氨基阿维菌素质量分数测定同时进行;甲氨基阿维菌素质量分数测定时其所用的标样为甲氨基阿维菌素苯甲酸盐。同时国标 GB 20693-2006适应甲氨基阿维菌素及其盐。甲氨基阿维菌素及其盐,这种盐可以是甲氨基阿维菌素苯甲酸盐也可以是其他形式的盐;它们的出峰都是甲氨基阿维菌素出峰;甲氨基阿维菌素苯甲酸盐 pH控制范围4.0~8.0,其控制范围还是比较宽的,不同的盐并不能通过pH来表征和控制。因此定量甲维盐的含量时需要先定性其是甲氨基阿维菌素苯甲酸盐。

表3 甲维盐质量控制标准[2]

2.2 甲维盐及500#质量对比

针对不同批次甲维盐进行组成和制剂以及农乳500#对比分析,详细情况见表4。1 mol甲氨基阿维菌素苯甲酸盐应含有1 mol甲氨基阿维菌素和1 mol苯甲酸根。由于甲维盐在液相色谱测定时,其成分在溶剂或流动相中时基本以半电离状存在,液相色谱出峰是甲氨基阿维菌素的峰,而苯甲酸需要单独测定。

表4 甲维盐质量对比

根据GB 20693-2006甲氨基阿维菌素原药的测 定,该标准适用于甲氨基阿维菌素原药以及其盐,其标准品为甲氨基阿维菌素苯甲酸盐,对于甲维盐的测定不仅原药国标 20693-2006,而且检测 2%甲氨基阿维菌素苯甲酸盐微乳剂等制剂采用 C18反相柱和紫外波长检测器法[3],所用的标样都是甲维盐标准品。对于甲氨基阿维菌素苯甲酸盐残留方面的测定[4]标样也是甲维盐标准品。对于甲维盐的测定不论是国标还是其他方法乃至残留,其标准品都是甲维盐,不论是甲维盐标样还是原药在高效液相色谱上出的主峰都是甲氨基阿维菌素的主峰,测出来的甲氨基阿维菌素苯甲酸盐的含量,更准确来说测出的是甲氨基阿维菌素的含量,然后再根据分子量关系换算成甲氨基阿维菌素苯甲酸盐的含量;真正的甲氨基阿维菌素苯甲酸盐的含量应是甲氨基阿维菌素的含量加上苯甲酸的含量。由表4可见,很多厂家的甲维盐中苯甲酸配比都偏低,也就是说其中只有一部分是甲氨基阿维菌素苯甲酸盐的形式存在;甲维盐中苯甲酸含量正常的处理其 pH变化明显比甲维盐中甲苯酸含量低的变化小,说明甲维盐中苯甲酸含量不足的其乳油 pH会升高,也侧面说明农乳500#质量不存在问题。

2.3 甲维盐中甲氨基阿维菌素与苯甲酸不同配比情况对比

对甲氨基阿维菌素和苯甲酸按不同的摩尔比配制的甲维盐样品进行性能对比验证,试验情况见表5。

由表5可见甲维盐中苯甲酸配比高时制剂产品的低温性能变差,但随着苯甲酸配比的降低,制剂产品的pH在热贮后会变高,同时产品的分解率变高。

2.4 甲维盐制剂补加苯甲酸对比

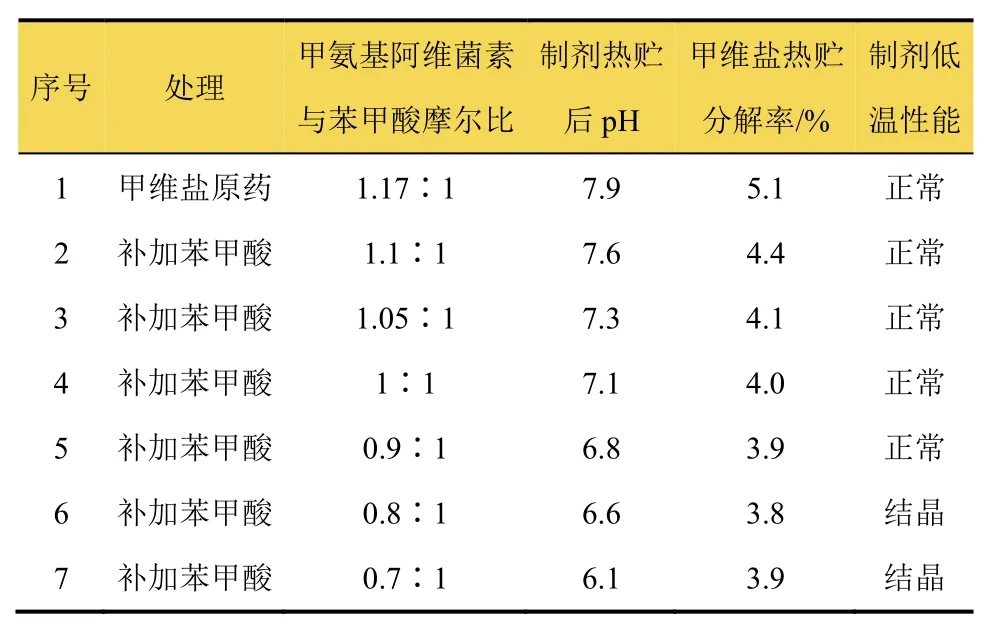

对甲维盐中苯甲酸含量低的原药进行制剂补加苯甲酸对比验证,配制方式是先用溶剂溶解甲维盐然后再补加不同量的苯甲酸,保温30~40 ℃搅拌30 min后再加其他助剂,试验情况见表6。

由表6可见对于苯甲酸根含量低的甲维盐在配制时先使用苯甲酸调整能有效解决产品热贮后 pH升高不合格的问题。

表5 甲氨基阿维菌素和苯甲酸不同配比对比

表6 苯甲酸配比低的甲维盐调整验证

3 结果与讨论

将2%甲维盐乳油中各组成成分的热贮前后pH进行对比发现,单一成分 pH在热贮前后没有明显变化,说明这些原料稳定;但稳定的原料配制的甲维盐乳油样品在热贮后 pH却升高了,这种情况可能是各原料之间存在反应,导致制剂样品pH升高。在不同原料组合验证中发现不同时含有农乳500#和甲维盐原药的样品,其热贮前后 pH没有变化,但同时含有农乳500#和甲维盐原药的处理样品热贮后pH出现升高现象,因此甲维盐乳油pH升高是因农乳500#和甲维盐在热贮时发生反应导致乳油pH升高。在农乳500#和甲维盐分析验证中甲维盐中甲氨基阿维菌素和苯甲酸根配比影响产品的质量以及pH热贮变化,而农乳 500#却没有这种现象。对于甲维盐的测定不论是国标还是其他方法乃至残留,其标准品都是甲维盐,由于其出峰是甲氨基阿维菌素的出峰,因此它实际上是甲氨基阿维菌素另一种稳定形态下的甲氨基阿维菌素标样,因此测出来的甲氨基阿维菌素苯甲酸盐的含量,更准确来说是甲氨基阿维菌素的含量,然后再根据分子量关系换算成甲氨基阿维菌素苯甲酸盐的含量;真正的甲氨基阿维菌素苯甲酸盐的含量应是甲氨基阿维菌素的含量加上苯甲酸的含量。甲维盐中甲氨基阿维菌素和苯甲酸根摩尔比在0.9∶1~1∶1.05范围内时其乳油的可加工性是最适应的;有的厂家的苯甲酸配比低很多,也就是说其乳油中只有一部分是甲氨基阿维菌素苯甲酸盐的形式存在,另一部分是以甲氨基阿维菌素或其他盐的形式存在,控制甲维盐原药中甲氨基阿维菌素和苯甲酸根摩尔比是很有必要的。对于苯甲酸根含量低的甲维盐在配制时先使用苯甲酸调整能有效解决产品热贮后pH升高不合格的问题。

4 结 论

通过对甲维盐乳油中各原料以及不同原料组合进行热贮对比验证,得出甲维盐乳油产品经过54 ℃热贮后pH升高是甲维盐原药质量存在问题所致;甲维盐中甲氨基阿维菌素和苯甲酸根摩尔比为0.9∶1~1∶1.05时配制的乳油质量是合格的,此配比在原药质量控制中是需要控制的。对于苯甲酸根含量低的甲维盐在配制时先使用苯甲酸调整能有效解决产品热贮后pH升高的不合格问题。