基于FRANC3D和ABAQUS联合仿真三维疲劳裂纹扩展分析及寿命预测*

熊 勋 杨 莹 汪 舟 甘 进 王晓丽 盖文岳 李 杨

(武汉理工大学汽车工程学院1) 武汉 430070) (现代汽车零部件技术湖北省重点实验室2) 武汉 430070)(汽车零部件技术湖北省协同创新中心3) 武汉 430070) (武汉理工大学交通学院4) 武汉 430063)

0 引 言

疲劳与断裂是引起工程结构件失效的最主要的原因之一[1],而随着数值技术的发展,仿真技术在疲劳研究中的应用日益得到重视.国内外诸多学者运用不同仿真方法对疲劳裂纹扩展进行了大量研究,主要包括边界元法、无网格法,以及有限元法.但边界元法、无网格法一般仅适用于静态、准静态二维裂纹扩展问题.对于结构件裂纹模拟方法运用最多的仍是有限元法.尹奇志等[2]对含中心裂纹和含圆孔边裂纹的平板的应力强度因子进行了有限元计算,结果表明其ANSYS解与解析解都比较接近,验证了有限元法的可行性.乐京霞等[3]基于含中心裂纹平板的应力强度因子的理论解和实验数值,说明了相比于传统位移插值法通过相互积分法所求得的应力强度因子更为精确.然而,在目前仅采用有限元法对三维疲劳裂纹扩展的仿真工作中仍存在很多的不足和局限性,即使是目前比较流行的扩展有限元法和内聚力单元法,其模拟裂纹扩展的理论和方法仍有很多待完善的空间.

随着计算机技术的不断发展,运用其他专业软件与有限元软件结合对三维疲劳裂纹进行仿真逐渐成为一个新的研究热点.FRANC3D(fracture analysis code for 3D)作为一种专门分析裂纹扩展的软件,专门用来计算在任意复杂的几何形状、载荷条件和裂纹形态下的三维裂纹扩展和预测工程结构疲劳寿命.选取工程上常用的Q235钢紧凑拉伸(coppact tension,CT)试样标准件为研究对象,采用FRANC3D和ABAQUS联合仿真的方法,在ABAQUS中建立CT试样有限元模型;并在FRANC3D中施加应力水平不同的载荷,对Q235钢CT试样进行疲劳裂纹扩展模拟分析及寿命预测.最后,设计相应的CT试样疲劳裂纹扩展实验进行验证.

1 CT试样疲劳裂纹扩展方法

图1为CT试样疲劳裂纹扩展模拟工作流程图.主要包括两大部分:ABAQUS建模分析和FRANC3D 裂纹扩展.

2 CT试样模型

2.1 CT试样尺寸的确定

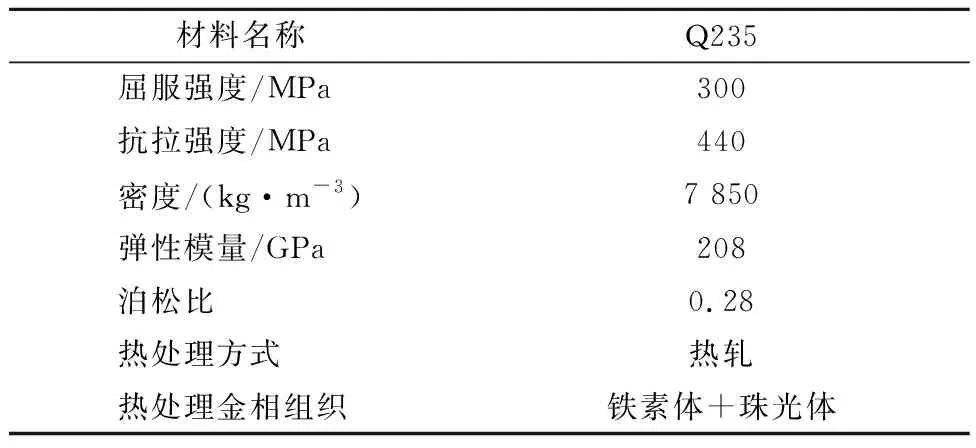

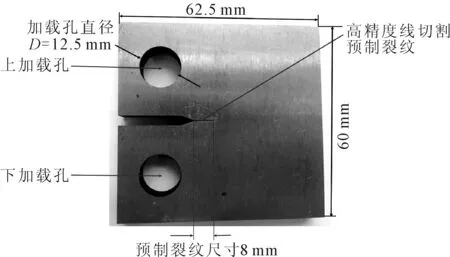

表1为低碳钢Q235的基本参数.疲劳裂纹扩展研究一般采用CT,由于该试样尺寸符合相关标准,且易于获取准确的试验数据,同时也有利于进行相应模拟工作,所以选取 CT试样进行疲劳裂纹仿真分析.根据文献[4]两个关于金属疲劳试验和疲劳裂纹扩展方法的两个标准,针对所给CT试样建议标准尺寸.CT试样二维图和不含预制裂纹的三维模型见图2.

表1 Q235钢材料力学性能基本参数

图2 CT试样图

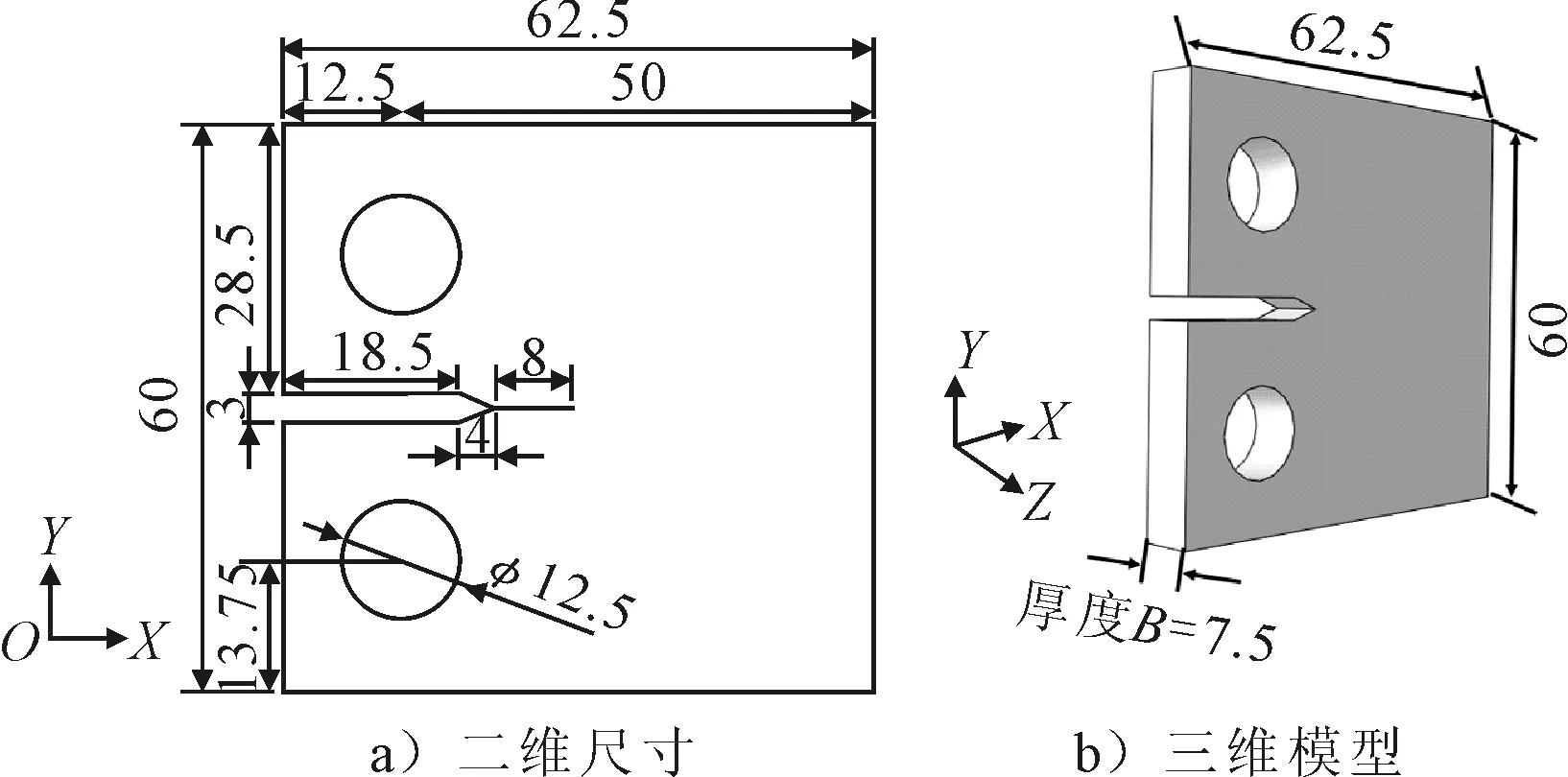

2.2 CT试样有限元分析

图3为不含预制裂纹的CT三维模型,在ABAQUS中定义相关载荷和边界条件.上下加载孔中心分别与上下加载柱面定义耦合(coupling)约束关系,下加载孔中心约束XYZ方向的平移和转动.①分析步在Y方向施加大小为6 kN的拉伸载荷作用于上加载孔中心;②分析步变为在Y方向施加大小为1 kN的拉伸载荷作用于上加载孔中心.整体模型网格采用C3D8R(八节点六面体线形减缩积分)单元划分,共得到33 648个C3D8R单元.

图3 CT试样载荷和边界条件

3 疲劳裂纹扩展模拟

线弹性断裂力学理论认为,当外载作用时,裂纹尖端附近会产生弹性应力场,应力强度因子(stress intensity factor, SIF)是反映裂纹尖端弹性应力场的强弱,通常用K表示,量纲为[应力][长度]1/2.裂纹的基本类型有三种,分别是Ⅰ型(张开型),Ⅱ型(滑移型)和Ⅲ型(撕开型)裂纹.其中Ⅰ型(张开型)裂纹是在正应力的作用下,裂纹上下表面位移使裂纹张开.张开型裂纹是工程中最常见、最易于引起断裂破坏发生的裂纹.对于有限尺寸的构件,Ⅰ型应力强度因子K表示为

(1)

式中:σ为与裂纹面垂直的正应力;a为裂纹尺寸;f为几何修正系数,反映构件和裂纹几何尺寸对裂尖应力场的影响.

标准CT试样裂纹属于Ⅰ型裂纹,其应力强度因子KⅠ具体表示为

(2)

(3)

从而标准CT试样应力强度因子幅度ΔK表示为

(4)

在线弹性断裂力学范畴内,疲劳裂纹扩展速率Paris公式为

da/dN=C(ΔK)m

(5)

将Paris公式积分,可得到疲劳裂纹扩展寿命公式N为

(6)

式中:预制裂纹总尺寸a0=18 mm,裂纹最终尺寸an=28 mm.

3.1 疲劳裂纹扩展方向

本文采用最大周向应力(maximum tensile stress)准则,该准则假定:①裂纹沿着周向应力最大的方向扩展;②当此方向的周向应力大于临界值时,裂纹开始扩展.

由断裂力学理论可得,裂纹尖端周向应力场为

(7)

(8)

确定裂纹扩展方向的条件为

(9)

(10)

且满足σrθ=0,根据式(7)~(10)可以得出裂纹扩展开裂角的计算表达式为

(11)

在本次分析中,CT试样在由拉伸载荷所产生的正应力的作用下,裂纹上下表面位移使裂纹张开,属于Ⅰ型裂纹.Ⅱ型应力强度因子KⅡ值很小,可以忽略不计,因此只需考虑Ⅰ型应力强度因子KⅠ值,KⅠ简记为K.

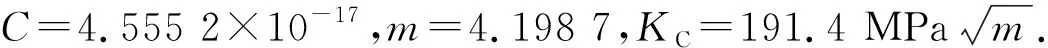

3.2 疲劳裂纹扩展增量

在FRANC3D中,三维裂纹前沿是由一系列外推节点组成的空间曲线,见图4.对于每个节点,相应的裂纹增量Δanodei是人为所设置裂纹增量Δauser的一个比值.这个比值与裂纹前沿的应力强度因子有关.Δanodei与Δauser具体的关系式为

(12)

式中:Δanodei为裂纹前沿节点i的裂纹增量;Δauser为用户定义的上一个裂纹前沿到下一个裂纹前沿的裂纹增量;ΔKnodei为裂纹前沿节点i的应力强度因子幅度;ΔKeq,mean为整个裂纹前沿应力强度因子幅度的平均值;指数n为用户自定义参数,一般指数n选取与Paris式(5)中参数m相同的值.

图4 CT试样裂纹扩展前沿曲线

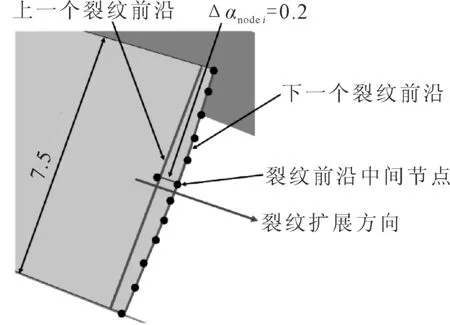

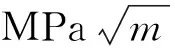

3.3 定义初始裂纹

在FRANC3D中定义初始预制裂纹参数,选取裂纹尖端单元几何半径为0.1 mm,以便较为精确地计算出此时裂纹尖端的应力强度因子值[7-8].在定义完初始预制裂纹参数后,FRANC3D会自动完成网格重划分,含有初始预制裂纹的CT试样网格化模型见图5.

图5 含有初始裂纹的CT试样网格化模型

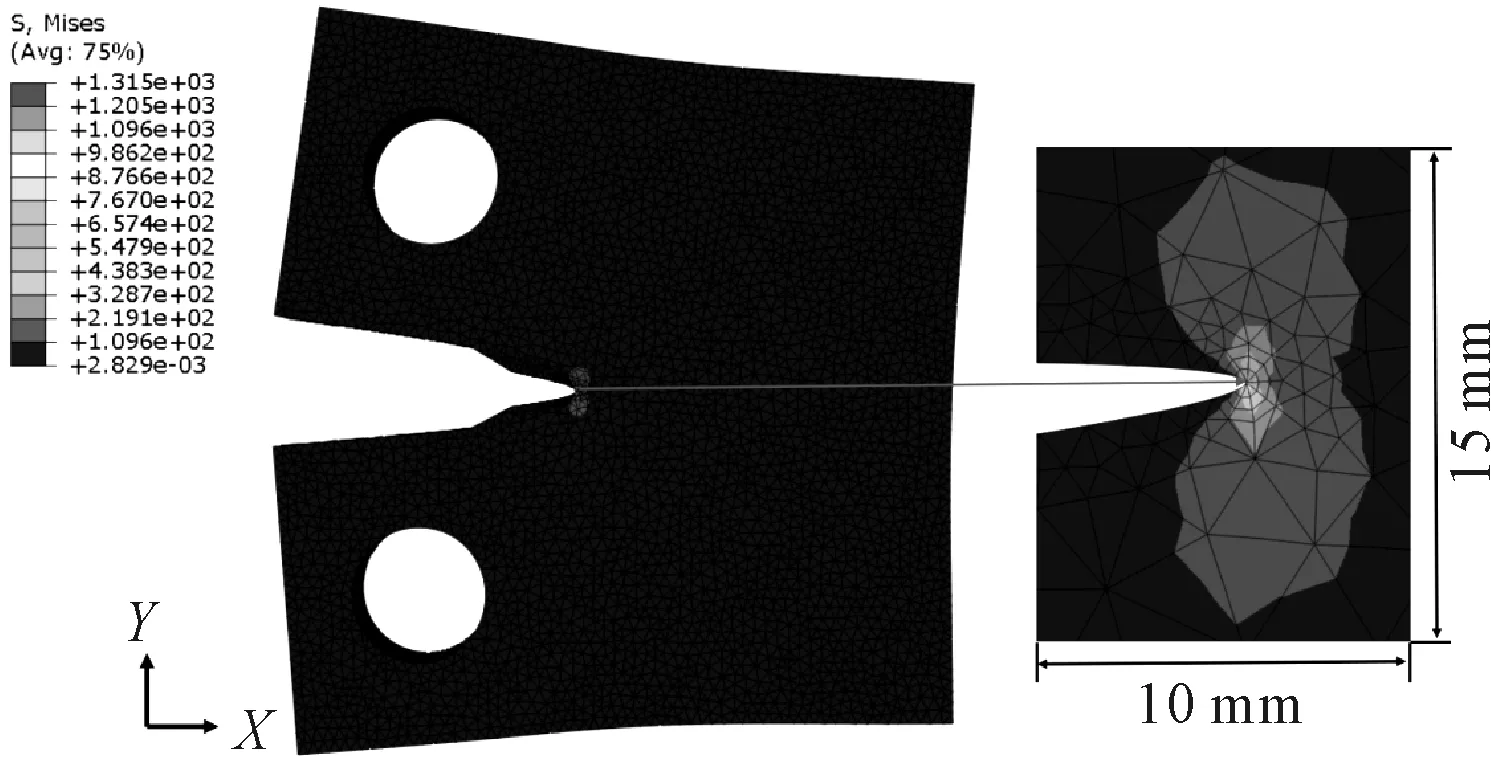

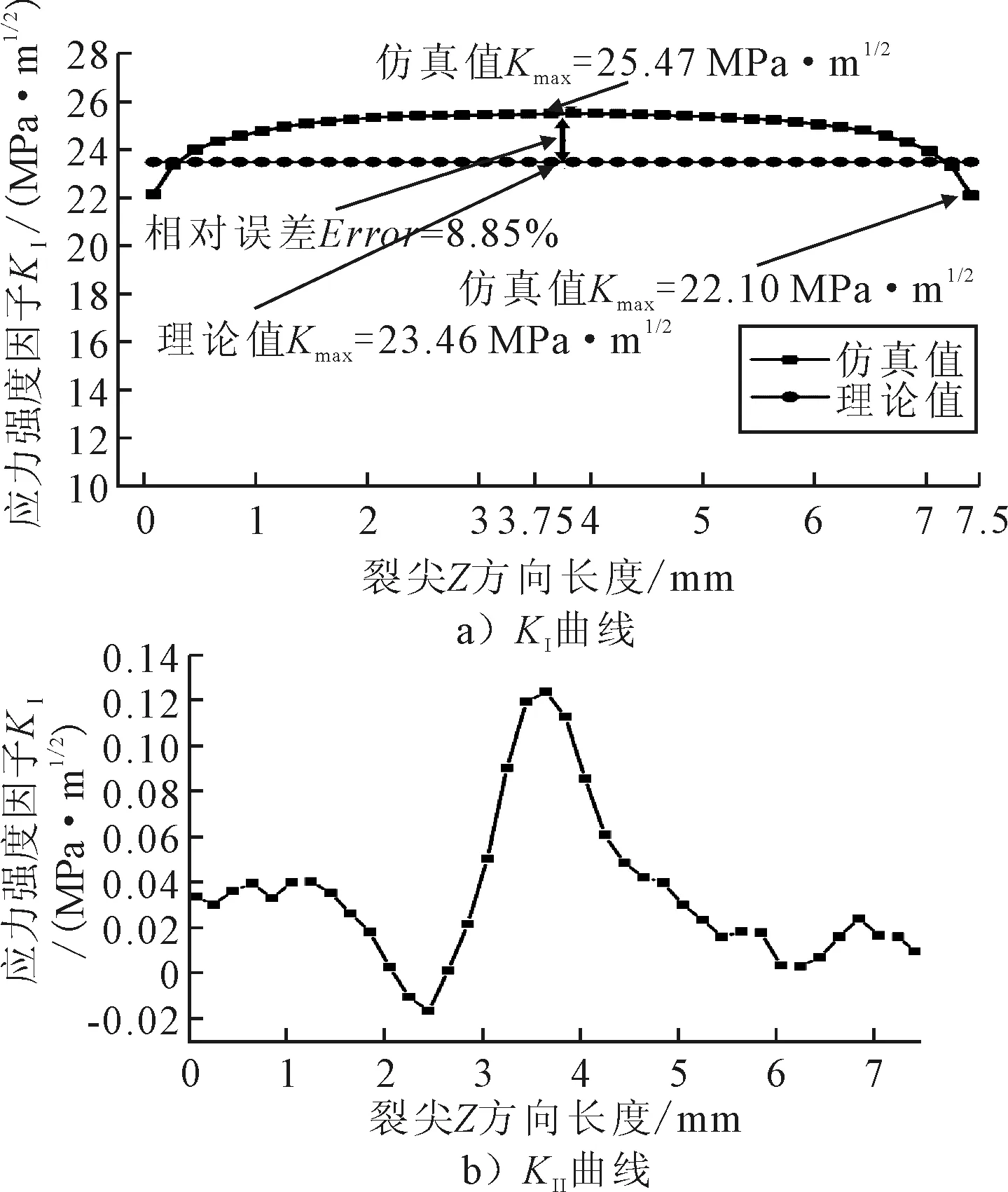

网格划分完成后,调用ABAQUS进行静态裂纹有限元分析,得到含初始裂纹CT试样的应力云图和裂纹尖端应力强度因子曲线,见图6~7.

图6 含初始裂纹的CT试样应力云图(单位:MPa)

图7 含初始裂纹的CT试样裂尖KⅠ和KⅡ曲线

初始预制裂纹总尺寸a0=18 mm,根据式(2)和(3)计算出此时应力强度因子理论K值为23.46 MPa·m1/2,与应力强度因子仿真值的相对误差为8.58%.理论K值和其仿真K值曲线呈现图7a)的位置关系,主要是由于在计算理论K值时,认为CT试样为刚性体,忽略了试样的边界和载荷条件对计算K值的影响,导致理论K值较仿真K值偏小.而采用FRANC3D和ABAQUS联合仿真法求解CT试样K值时,一方面对CT试样全局进行网格单元细化,尤其在包含裂纹尖端区域采用奇异性单元并在裂纹前沿区域采用相应的过渡单元进行网格细化,提高了计算精度;另一方面,该联合仿真法充分考虑了试样的边界和载荷条件等诸多因素对计算K值的影响,进一步减少了仿真误差.所以在当前及后续裂纹扩展步中,都选取裂尖Z方向中点节点处应力强度因子值Knode,middle作为CT试样应力强度因子仿真值.

3.4 疲劳裂纹扩展仿真

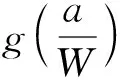

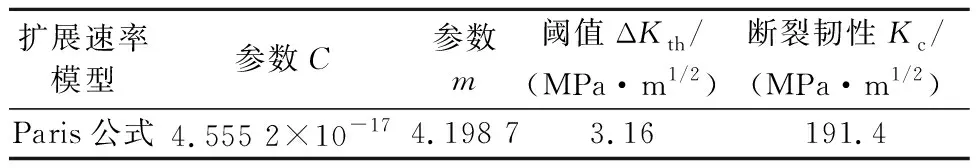

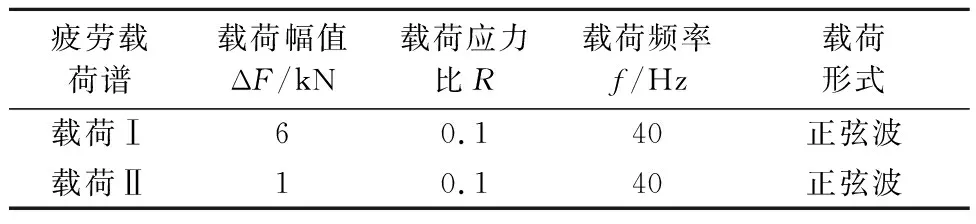

完成初始预制裂纹模拟后,对CT试样疲劳裂纹扩展速率模型选取经典的Paris式(5)定义裂纹扩展的Paris参数,见表2,分别施加幅值为6 kN和1 kN,应力比R均为0.1,频率为40 Hz的正弦波载荷,见表3.

表2 疲劳裂纹扩展Paris参数

表3 疲劳载荷谱形式

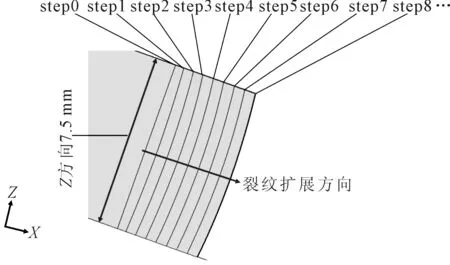

裂纹扩展从初始扩展步0~20分为20个扩展分析步,给定每个分析步裂纹扩展步尺寸Δauser=0.5 mm,根据式(12)可知,由于后续每个分析步裂纹扩展步裂纹前沿的每个节点扩展尺寸是人为所设置裂纹增量的一个比值,这个比值随每一步裂纹前沿的应力强度因子幅度变化而发生变化,从而使得某扩展步裂纹前沿每个节点扩展尺寸不相同.从步1~ 8分8个分析步,每一步裂纹前沿都呈现曲线状,且曲线形状各不相同,见图8.

图8 前8步CT试样疲劳裂纹扩展示意图

完成当前某个分析步后,FRANC3D继续调用ABAQUS进行动态裂纹有限元分析完成裂纹扩展和网格重划分,同时计算此时裂纹尖端应力强度因子幅值ΔK,得到裂纹扩展裂尖ΔK曲线,直至完成20个分析步的裂纹扩展.在上述疲劳载荷谱的循环作用下,裂纹扩展速率逐渐增大,裂尖应力强度因子幅值ΔK也逐渐增大,每一步的裂纹尖端ΔK曲线与图7的初始预制裂纹的K曲线相似:呈现裂尖Z方向两端边缘处较小,在裂尖Z方向中点处达到最大值,见图9.主要原因有两个,①靠近裂尖Z方向两端边缘处的K值受到有限元模型边界和载荷条件的影响较大;②受式(12)的影响,某步裂纹前沿每个节点扩展尺寸不相同,这两个原因必然会导致裂尖Z方向的ΔK值大小不尽相同.

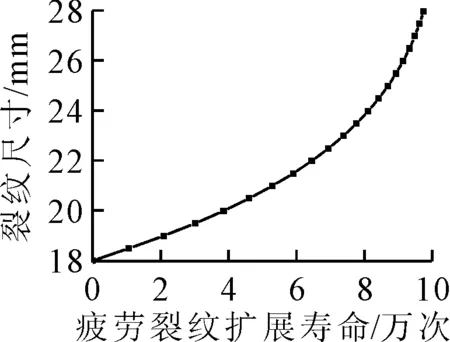

完成步0~20分20个分析步的裂纹扩展,预估出在载荷Ⅰ作用下裂纹由初始长度为18 mm扩展到28 mm的疲劳裂纹扩展仿真寿命值为97 276次,并绘制a-N曲线,见图10.同样,可以模拟出在载荷Ⅱ作用下裂纹由初始长度为18 mm扩展到28 mm的疲劳裂纹扩展仿真寿命值为179 960 774次.

图10 载荷作用下CT试样疲劳疲劳裂纹扩展a-N曲线

4 CT试样疲劳裂纹扩展寿命理论值

在CT试样疲劳疲劳裂纹扩展属于线弹性断裂力学范畴,因此可以采用Miner线性累积损伤理论来计算CT试样疲劳裂纹扩展寿命理论值[9].该理论原理如下.

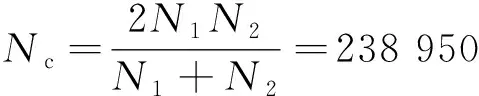

损伤在各应力水平下随循环次数增加线性增加.如果材料在σi载荷水平下经过Ni个循环破坏(i=1,2,…,n),当材料在该载荷水平下作用了ni次(ni (13) 当各级载荷作用使材料产生的损伤达到极限,D值等于1,材料发生破坏,根据式(13),得到Miner线性累积损伤公式为 (14) 首先计算仅在载荷Ⅰ作用下,根据式(3)、式(4)和式(6)计算裂纹由初始长度为18 mm扩展到28 mm的疲劳裂纹扩展寿命为N1=119 540次循环;再计算仅在载荷Ⅱ作用下,依然根据式(3)、式(4)和式(6)计算裂纹由初始长度为18 mm扩展到28 mm的疲劳裂纹扩展寿命为N2=221 170 000次循环. CT试样疲劳裂纹疲劳载荷谱的一个谱块为一个载荷Ⅰ和一个载荷Ⅱ的组合.令CT试样疲劳裂纹扩展寿命理论值(1/2)Nc=n1=n2,运用Miner线性累积损伤公式为 (15) 从而CT试样疲劳裂纹扩展理论寿命Nc为 (16) 即理论上,在载荷Ⅰ和在载荷Ⅱ分别作用119 475次,共计238 950次后,CT试样疲劳裂纹由初始长度为18 mm扩展到28 mm.同样,根据在载荷Ⅰ和在载荷Ⅱ分别作用下的仿真寿命,可以得出:采用上述的仿真方法,在载荷Ⅰ和在载荷Ⅱ分别作用97 223次,共计194 447次后,CT试样疲劳裂纹由初始长度为18 mm扩展到28 mm. 为了验证仿真结果,本次工作设计了一组CT试样疲劳裂纹扩展实验,实验CT试样的几何形状和几何尺寸同仿真模型完全一致.CT试样的材料为Q235钢,材料参数上述表1已给出;试样形状见图11. 图11 疲劳裂纹扩展实验CT试样 整个CT疲劳和实验工装见图12a),在CT试样下加载孔通过销轴与设计工装相连固定在实验台上,上加载孔通过销轴与MTS 作动器连接,从而实现整个试件的垂向加载.垂向加载采用MTS-322伺服液压试验机,通过MTS 作动器进行循环载荷的加载,分别施加幅值为6 kN和1 kN,应力比R均为0.1,频率为40 Hz的正弦波载荷其中谱块两谱块均是应力比R为0.1,频率为40 Hz的正弦波. 采用图12b)的疲劳裂纹监测方法,裂纹监测采用1 600万像素高清工业显微镜相机记录裂纹的扩展情况,并通过带有刻度的菲林片记录裂纹的长度,其精度为0.01 mm.观测裂纹扩展情况,定期测量裂纹长度和相应的载荷循环次数,记录裂纹由初始长度为18 mm扩展到28 mm的疲劳裂纹扩展寿命. 图12 疲劳试验装置、工装和方法 进行了一组五个CT试样疲劳裂纹扩展实验,剔除2个分散性较大的实验数据,保留3个较为集中的实验数据较为集中.CT试样疲劳寿命见表4. 表4 CT试样疲劳裂纹扩展寿命实验数据汇总 由表4可知,考虑到疲劳实验存在误差,对三组CT试样疲劳裂纹扩展寿命进行加权平均计算,得到最终CT试样疲劳裂纹扩展实验寿命约为170 215次.实验寿命是试样在实际情况下承受循环载荷的寿命,可以作为疲劳安全性的依据.试样疲劳裂纹扩展理论寿命为238 950次,比其实际寿命多40%,这可能是因为理论计算中假定试样为刚性体,忽略了试样的边界和载荷条件等原因导致其疲劳寿命偏大;以此寿命设计的工程结构件可能在正常服役过程中就会出现失稳断裂等重大安全事故,不宜采用.试样疲劳裂纹扩展仿真寿命为194 447次,比其实验寿命多14%,仿真寿命与实验寿命较为接近,可以接受.这主要是由于本文中所建立的有限元模型考虑了试样的边界和载荷条件等诸多条件从而使得疲劳仿真寿命与理论寿命接近,可以作为疲劳安全设计的参考.从而验证了相比于理论寿命值,通过合适的仿真方法所得到了仿真寿命值与实验寿命值更为接近,可以作为疲劳安全设计的依据. 1) 整个裂尖Z方向所有节点的应力强度因子均值Keq,mean和裂尖Z方向中点节点处应力强度因子值Knode,middle都可以作为每一个扩展步下的应力强度因子仿真值,来预测CT试样的疲劳裂纹扩展寿命.但Keq,mean会受有限元模型边界条件的影响,对后续疲劳裂纹扩展寿命计算误差的影响逐渐增大,不宜采用.而Knode,middle受有限元模型边界条件的影响较小,更能体现出三维裂纹的特性,更接近实际,其作为某扩展步下应力强度因子仿真值是最合适的选择. 2) 对于厚度B=7.5 mm,从加载孔中心面到试样右边缘的距离W=50 mm的Q235 CT试样进行了疲劳裂纹扩展寿命的预测,试样由初始长度为18 mm扩展到28 mm的疲劳裂纹扩展实验寿命、理论寿命和仿真寿命分别为170 215次,238 950次和194 447次.理论寿命和仿真寿命相对于实验寿命,误差分别是40%和14%. 3) 将疲劳裂纹扩展理论寿命和仿真寿命分别与其实验寿命对比,通过理论寿命公式得到的理论预测值远大于真实疲劳寿命值,预测结果不安全;通过ABAQUS+FRANC3D联合仿真方法所得到了仿真预测值与真实疲劳寿命值较为接近,可以接受.同时也验证了基于FRANC3D和ABAQUS联合仿真法来模拟CT试样三维疲劳裂纹扩展的合理性.

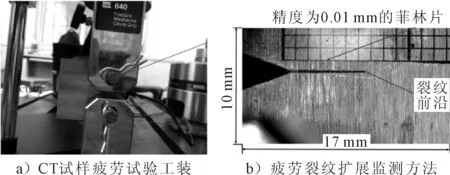

5 CT试样疲劳裂纹扩展实验

5.1 实验过程

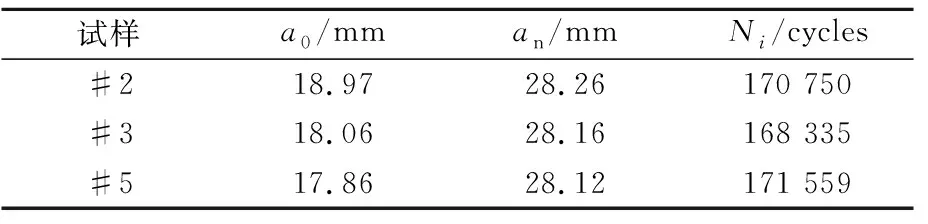

5.2 实验结果

6 结 论