盾构注浆泵容积效率建模分析与研究

(中铁工程装备集团有限公司,河南 郑州 450016)

盾构在掘进过程中基于稳固围岩的需要,在管片脱离盾尾的过程中,需在管片与隧道形成的环形间隙中注入一定量的混凝土,防止盾尾脱离后地表产生瞬时沉降[1~2]。随着地铁施工要求的提高,因此如何在规定的压力下完成所需注浆量是对注浆泵能力和注浆效率的一大考验。

张景异等人[3]基于负载敏感变量泵对盾构注浆系统进行了设计;任德志等人[4]在分析盾构注浆施工工作特点的基础上,设计出了满足盾构注浆工艺要求的柱塞式注浆泵电液控制系统;董志斌等人[5]对新型HB10 盾构注浆泵的研发等。如上,盾构用注浆泵大多为柱塞式,现有柱塞式注浆泵存在高注浆压力下注浆泵的容积效率急速下降,造成施工的注浆量不够等问题,但目前对柱塞式注浆泵存在的一系列问题尚无系统的分析,本文以中铁装备自制注浆泵为例,针对柱塞式注浆泵存在的反浆、容积效率低等问题进行理论分析,并进行优化设计。

1 注浆泵工作原理

注浆泵作为盾构重要的配套设备,随着盾构的不断向前掘进,它能够快速、高效地将混合好的水泥浆按设定压力注入到盾体前进而使洞壁与管片间产生的间隙,从而有效控制地表的沉降。

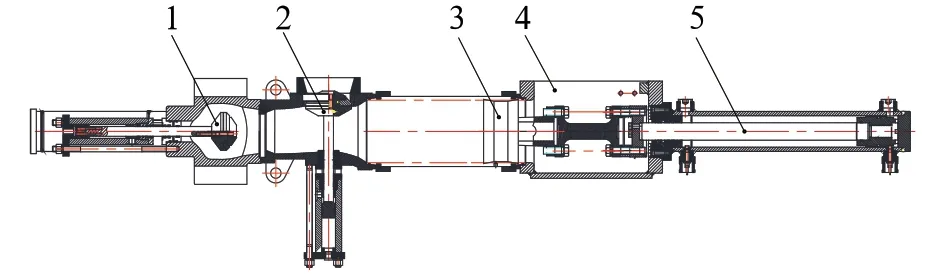

1.1 柱塞式注浆泵结构

如图1 所示,柱塞式注浆泵主要由水平提升阀缸、竖直提升阀缸、泵送活塞、清洗水箱、泵送主油缸等组成。泵运行过程中,水平提升阀1关闭,竖直提升阀2 打开,主油缸带动泵送活塞3 后移完成吸浆动作。而后,竖直提升阀2 关闭,水平提升阀2 打开,主油缸带动泵送活塞3 前移完成排浆动作。

图1 柱塞式注浆泵结构图

1.2 柱塞式注浆泵液压系统原理

图2 柱塞式注浆泵液压系统原理

如图2 所示,该注浆系统可实现注浆及冲洗两种功能。注浆工况下,换向阀3 左位进入工作状态,在高压油的作用下换向阀2 左位进入工作。泵出口高压油经换向阀2、1 进入竖直提升阀油缸有杆腔及水平提升阀油缸无杆腔,使吸料口打开,出料口关闭。同时,换向阀1 左侧引出高压油使换向阀4 右位进入工作,输送油缸有杆腔进油使油缸向后移动完成吸料过程。输送油缸前后装有行程开关,当输送油缸向后移动触碰油缸后侧行程开关后,换向阀1 得电,右位进入工作状态,泵出口高压油进入竖直提升阀油缸无杆腔及水平提升阀油缸有杆腔,使吸料口关闭,出料口打开,同时,换向阀1 左侧引出高压油使换向阀4 左位进入工作,输送油缸无杆腔进油使油缸向后移动完成出料过程。当输送油缸向后移动触碰油缸前侧行程开关后,换向阀1 断电,左侧进入工作状态,完成吸料过程,以此往复。

冲洗工况下,换向阀3 右侧进入工作状态,在高压油的作用下换向阀2 右位进入工作。连锁响应与注浆工况相似,从而实现反冲洗。

2 容积效率分析

柱塞式注浆泵结构工艺简单,维修方便,但普遍存在容积效率低的问题。如图3 所示,注浆泵在注浆过程中,提升阀开启的瞬间,会使出料口与吸料口相通。外界浆液负载压力较高,将使原本输送出去的浆液通过出料口与吸料口产生的间隙压回到砂浆罐中,即为反浆现象。

图3 注浆泵反浆示意图

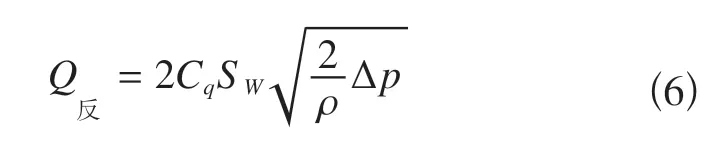

2.1 反浆量及容积效率理论计算

进行柱塞式注浆泵反浆量的计算,可将出料口与吸料口之间的间隙等效为薄壁小孔。只需求得水平提升阀阀头与阀孔1 形成的等效面积即可得出反浆量,等效为薄壁小孔流量的反浆量计算如下。

如图4 所示,对水平提升阀阀头运行轨迹进行建模分析,过阀孔1 外圆一点W向水平提升阀阀头作垂线交于C点,延长交阀孔1 中心线于D点,求得以D为圆心CW所围成的圆环面积Sw即为等效面积。

图4 水平提升阀阀头运动模型

假定阀头瞬时位移为L1,水平提升阀运动瞬时时间为t1,阀头锥度为α,可得

其中,v为水平提升阀运动速度,L1=vt1;H为阀头直径。

进一步可得水平提升阀阀头与阀孔1 形成的等效面积

水平提升阀的运动速度取决于系统流量,假定系统流量为q,水平提升油缸无杆腔面积为A,即可得水平提升阀运动速度

将(4)式带入(3)式可得

将出料口与吸料口之间的间隙等效为薄壁小孔流量,可得注浆泵一次循环的反浆量Q反为

其中,Cq为小孔流量系数,由于孔前管道对液流进入小孔起导向作用,取Cq=0.7。

反浆量随着换向阀的移动,是对换向时间的变量函数,对时间进行积分,可得

可得注浆泵完成一次注浆的容积效率

由式(7)可知,当提升阀换向时间一定的情况下反浆量与注浆压力呈线性比例关系,随着注浆压力的增高,反浆量越大,容积效率越低。

2.2 容积效率实验分析

中铁装备自制注浆泵1 台,液压动力源,带搅拌电机砂浆罐1 个,注浆泵控制输入电信号,注浆压力传感器2 个,机械式土压表1 只,注浆次数脉冲计数器2 只,注浆管路连接附件,足量砂浆原料。

将注浆泵吸料口连接沙浆罐底部出料口,注浆泵出料口连接到沙浆罐顶部,并将注浆土压传感器和土压表安装到注浆泵出料口,注浆泵液压控制阀块由连接的盾构实验平台液压泵站提供动力,控制块中电磁阀控制信号由盾构实验平台控制柜给定,土压传感器压力信号线、脉冲计数器信号线连接到控制柜。

将提升阀换向时间T控制在500ms,实验可得,注浆压力、反浆量和一次注浆容积效率之间的关系如表1 所示。

由表1 可得,当提升阀的换向时间一定时,反浆量随着注浆压力的升高而增大,一次注浆容积效率随着注浆压力的升高而减小。

3 容积效率优化设计

由式(7)可得,反浆量不仅与注浆压力有关,同时与提升阀的换向时间有关,当注浆压力一定时,反浆量随着换向时间的减小而减小,随之,容积效率增大。

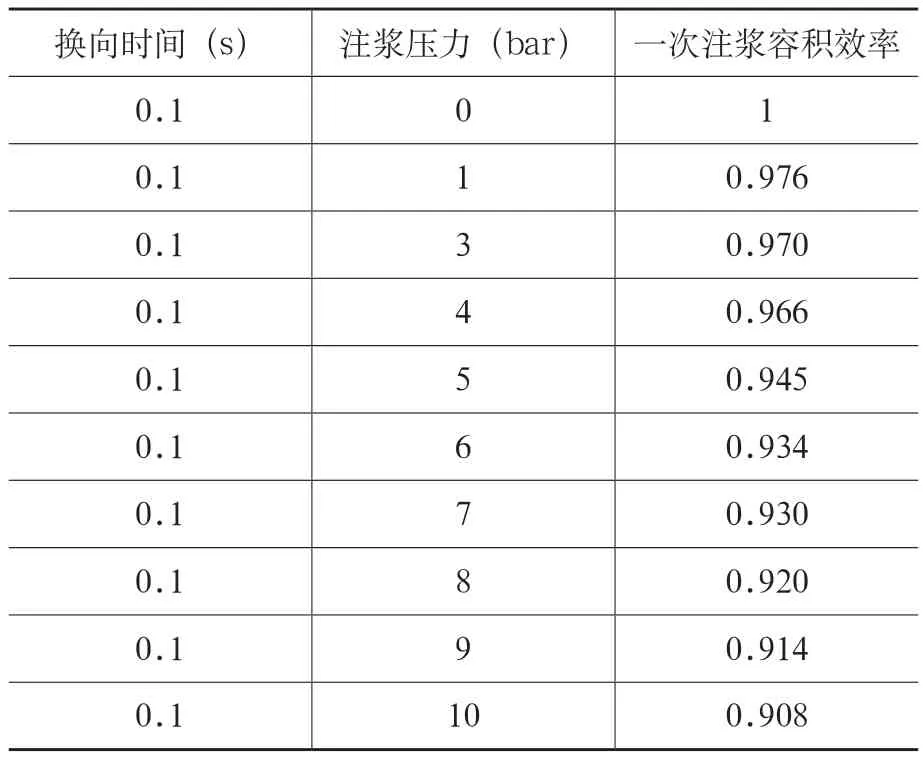

以相同的实验条件,加大提升阀油缸无杆腔油液流量,从而提高提升阀的运动速度,现将提升阀的运动时间缩短为0.1s 进行实验,可得注浆压力和一次注浆容积效率之间的关系如表2所示。

表1 T=0.5s时,注浆压力、反浆量和一次注浆容积效率关系

表2 T=0.1s时,注浆压力和一次注浆容积效率关系

由表2 可得,当提升阀的换向时间缩短为0.1s 时,一次注浆容积效率可达到95%以上。因此,减小换向阀的换向时间可有效地增大注浆泵的容积效率。减小提升阀的换向时间,则需提高提升阀油缸的运行速度。当提升阀油缸选定的情况下,需增大无杆腔的流量。但无限制的加大流量,将增加功率损耗。同时,速度越快,惯量越大,冲击较大,将影响泵的使用寿命。若控制水平提升阀和竖直提升阀的开关顺序,吸料时水平提升阀先关闭,竖直提升阀后打开,输出时竖直提升阀先关闭,竖直提升阀后打开。这样,在注浆泵在过程中则不会发生反浆现象,大大提升了柱塞式注浆泵的容积效率。

如图5 所示,在水平提升油缸和竖直提升油缸的有杆腔进油处,分别串联一个顺序阀。吸料时,水平提升阀有杆腔油液经过单向阀快速回油箱,将水平提升阀关闭,待压力达到后,油液将竖直提升阀有杆腔进油口顺序阀顶开,进入竖直提升阀有杆腔,从而使竖直提升阀打开,完成吸料过程。注浆时,竖直提升阀有杆腔油液经过单向阀快速回油箱,将竖直提升阀关闭,待压力达到后,油液将水平提升阀有杆腔进油口顺序阀顶开,进入水平提升阀有杆腔,从而使水平提升阀打开,完成注浆过程。

图5 提升阀顺序动作原理图

实验可得,不同换向时间T下,注浆压力与反浆量、一次容积效率之间的关系如表3 所示。

由表3 可得,该方法能有效地防止注浆过程中的反浆情况,容积效率可达100%。

4 结论

1)注浆过程中提升阀的同步开关造成反浆,是柱塞式注浆泵容积效率低的主要原因。对提升阀的运动过程进行建模分析,得出反浆量与注浆压力P以及提升阀运动时间T有关,随着注浆压力的增大,提升阀运动时间越长,反浆量越大,容积效率越低。

表3 优化后注浆压力和一次注浆容积效率关系

2)进行柱塞式注浆泵容积效率的优化设计,减小提升阀的运行时间并进行实验对比分析,得知减小提升阀的运行时间可有效减小反浆量,将容积效率提高至95%。

3)在水平和竖直提升油缸的有杆腔进油处分别串联顺序阀,实现水平和竖直油缸的顺序动作,并进行实验分析,得知,该方法可有效防止反浆情况发生,进一步提高注浆泵的容积效率。