浮选柱反浮选脱镁工艺研究

曹本三郎,张 逸,龙秉文,邓伏礼,戴亚芬,丁一刚

(武汉工程大学化工与制药学院,湖北 武汉 430074)

我国磷矿资源非常丰富,但大多属中低品位难选胶磷矿。随着易选和高品位磷矿资源的日益枯竭,采用浮选来富集处理中低品位难选胶磷矿,已成为磷矿资源开发利用的一条重要途径,全世界一半以上的磷精矿都是采用浮选获得[1]。我国磷矿 P2O5品位>30%的富矿仅11.2亿t,仅占总储量的6.64%;P2O5品位<12%的贫矿27.43亿t;磷矿P2O5平均品位为16.95%。因此,如何高效开发利用“贫、杂、细”等低品位磷矿资源成为当前研究的热点[2-3]。胶磷矿浮选具有以下特点:一是含磷矿物呈“胶状”非晶质细粒集合体与杂质矿物紧密共生,矿物粒度微细才能使它们单体解离,细粒矿物质量小、动量低,浮选过程难以与气泡发生有效碰撞;二是浮选采用的脂肪酸类捕收剂溶解分散性差,与矿物的作用速度慢,在实际生产过程中,磷矿浮选泡沫矿化速度慢,浮选时间长,中矿返回量大[4]。针对以上问题,浮选柱具有比浮选机更大的优势,浮选柱易产生细粒矿物浮选所需的气泡,增大气泡的比表面积,进而提高气泡与目的矿物的碰撞几率,同时还可以创造更好的静态分选环境和一定厚度的浮选泡沫清洗层,降低矿粒相互粘附团聚对分选精度的影响,在处理细粒矿物方面具有较大的发展空间[5-8]。磷矿中Ca、Mg杂质含量过高,不仅会造成酸法加工时黏度增加,还会增加酸耗和产品泡沫,甚至引起喷料,严重影响产品质量,特别是磷矿中MgO含量已成为评价磷矿质量的主要指标之一。作者利用浮选柱对高硅镁中低品位胶磷矿(P2O525.74%、MgO 1.31%、SiO213.79%)进行反浮选脱镁实验,优化反浮选脱镁工艺,并比较浮选柱和浮选机的反浮选脱镁效果。

1 实验

1.1 试样、试剂与设备

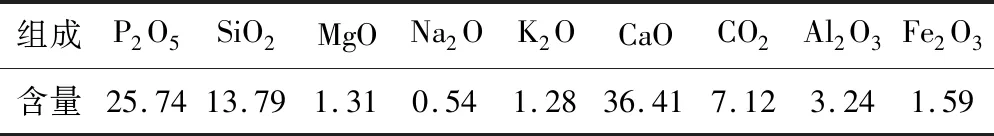

胶磷矿由宜化提供,其主要化学组成见表1。

表1 胶磷矿的主要化学组成/%

捕收剂由宜化提供,主要成分为工业脂肪酸皂,使用时在55 ℃水浴中配成5%的水溶液。抑制剂、pH值调整剂均为85%磷酸(分析纯),使用时配成质量浓度为30%。

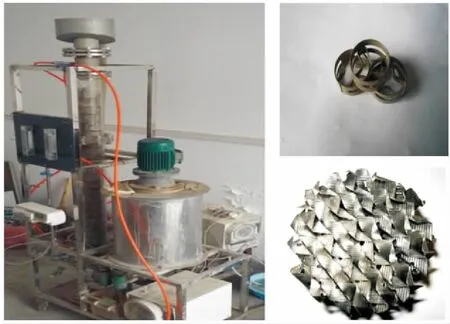

实验装置采用充填浮选柱,如图1所示。

图1 浮选柱设备及其填充物照片Fig.1 Photos of flotation column equipment and its filler

1.2 浮选柱反浮选脱镁工艺流程(图2)

图2 浮选柱反浮选脱镁工艺流程Fig.2 Process flow of reverse flotation for magnesium removal using flotation column

1.3 反浮选脱镁工艺的优化

影响浮选柱浮选效果的因素有很多,主要包括矿石性质、磨矿细度、矿浆浓度、药剂制度、柱体结构特征和工作参数等。采用单因素实验,在磨矿粒度<0.074 mm占80.3%、矿浆浓度为30%的条件下,考察药剂制度和工作参数对反浮选效果的影响。

2 结果与讨论

2.1 捕收剂用量对反浮选效果的影响

捕收剂用量直接影响反浮选效果,用量过少将会导致精矿的P2O5品位较低,达不到预期的反浮选效果;用量过多则会导致尾矿中的P2O5品位过高,导致P2O5回收率降低。在磷酸用量为7 kg·t-1、充气流量为500 L·h-1、冲洗水流量为6 L·h-1、柱径比为8的条件下,考察捕收剂用量对反浮选效果的影响,结果如图3所示。

图3 捕收剂用量对反浮选效果的影响Fig.3 Effect of collector dosage on reverse flotation

从图3可知,随着捕收剂用量的增加,反浮选脱镁所得精矿P2O5品位上升较慢,而精矿产率和P2O5回收率降低,其中产率降低较快。这是因为,随着捕收剂用量的增加,捕收剂对磷矿颗粒的富集作用不断减弱。综合考虑,捕收剂用量为1.2 kg·t-1时,反浮选效果较好。

2.2 磷酸用量对反浮选效果的影响

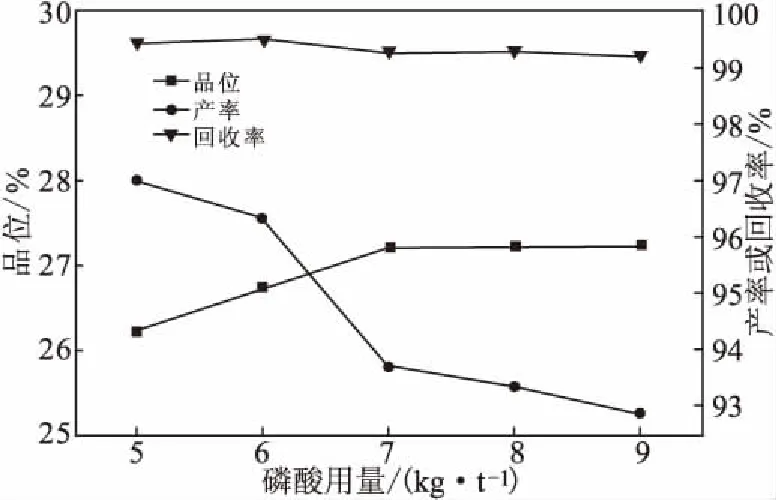

抑制剂主要抑制含磷矿物的上浮。抑制剂用量过少会导致含磷矿物上浮,造成精矿P2O5品位下降和P2O5回收率降低;而抑制剂用量过多会因为抑制作用太强而无法达到好的浮选效果。在捕收剂用量为1.2 kg·t-1、充气流量为500 L·h-1、冲洗水流量为6 L·h-1、柱径比为8的条件下,考察抑制剂磷酸用量对反浮选效果的影响,结果如图4所示。

图4 磷酸用量对反浮选效果的影响Fig.4 Effect of phosphoric acid dosage on reverse flotation

从图4可知,当磷酸用量低于7 kg·t-1时,随着磷酸用量的增加,精矿P2O5品位上升较快,而精矿产率下降较快;当磷酸用量超过7 kg·t-1后,精矿P2O5品位基本保持不变,而精矿产率略有下降;磷酸用量对P2O5回收率的影响不大。综合考虑,磷酸用量为7 kg·t-1时,反浮选效果较好。

2.3 充气流量对反浮选效果的影响

气泡是矿物浮选分离的载体,充气流量大,输入矿浆的气泡多,气泡与矿物碰撞矿化几率大,浮选速度快,分选效果好;但充气流量过大,会破坏稳态分选环境,容易造成泡沫产品夹杂,并产生液面翻花现象,妨碍矿化泡沫层的形成。在捕收剂用量为1.2 kg·t-1、磷酸用量为7 kg·t-1、冲洗水流量为6 L·h-1、柱径比为8的条件下,考察充气流量对反浮选效果的影响,结果如图5所示。

从图5可知,当充气流量较小时,精矿P2O5品位较低,但精矿产率和P2O5回收率较高;随着充气流量的增大,精矿P2O5品位升高,但精矿产率和P2O5回收率逐渐降低。综合考虑,充气流量为600 L·h-1时,反浮选效果较好。

图5 充气流量对反浮选效果的影响Fig.5 Effect of aeration flow rate on reverse flotation

2.4 冲洗水流量对反浮选效果的影响

在浮选柱中,反浮选脱镁时有较厚的泡沫层,并且充气流量也较大,泡沫容易带出大量的杂质和磷,需要用冲洗水将一部分含磷矿物带回到精矿中。但是由于反浮选脱镁时,和捕收剂结合的都是较小的颗粒,冲洗水流量过大会导致捕收剂和矿物的脱附,从而导致精矿P2O5品位较低,不利于浮选;而冲洗水流量过小则会导致泡沫夹带出含磷矿物,导致精矿产率和P2O5回收率降低。在捕收剂用量为1.2 kg·t-1、磷酸用量为7 kg·t-1、充气流量为600 L·h-1、柱径比为8的条件下,考察冲洗水流量对反浮选效果的影响,结果如图6所示。

图6 冲洗水流量对反浮选效果的影响Fig.6 Effect of washing water flow rate on reverse flotation

从图6可知,随着冲洗水流量的增大,精矿P2O5品位逐渐降低,精矿产率和P2O5回收率逐渐升高。在冲洗水流量低于6 L·h-1时,精矿P2O5品位降低较慢,之后降低较快。综合考虑,冲洗水流量为6 L·h-1时,反浮选效果较好。

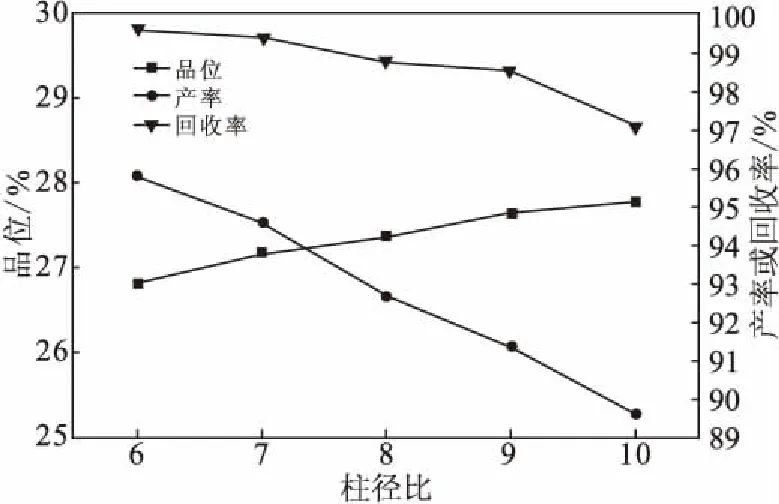

2.5 柱径比对反浮选效果的影响

柱径比代表浮选柱里液面的高度,即泡沫层的厚度。液面越高,泡沫层厚度越薄,矿化的矿物泡沫在浮选柱里的停留时间越短,矿物和捕收剂发生脱附的概率就越小,精矿P2O5品位就越高;但是停留时间越短,泡沫层带出的有效矿物也越多,导致精矿产率和P2O5回收率较低。在捕收剂用量为1.2 kg·t-1、磷酸用量为7 kg·t-1、充气流量为600 L·h-1、冲洗水流量为6 L·h-1的情况下,考察柱径比对反浮选效果的影响,结果如图7所示。

图7 柱径比对反浮选效果的影响Fig.7 Effect of column diameter ratio on reverse flotation

从图7可知,随着柱径比的增大,精矿P2O5品位逐渐上升,精矿产率和P2O5回收率逐渐降低。这是因为,柱径比增大即液面逐渐升高,泡沫层厚度逐渐变薄,泡沫在浮选柱内的停留时间也越短,泡沫层夹带出的含磷矿物越来越多。综合考虑,柱径比为8时,反浮选效果较好。

综上,确定最佳脱镁工艺条件为:捕收剂用量1.2 kg·t-1、磷酸用量7 kg·t-1、充气流量600 L·h-1、冲洗水流量6 L·h-1、柱径比8。

2.6 尾矿的化学组成分析

在最佳脱镁工艺条件下进行反浮选实验,所得尾矿的化学组成见表2。

表2 尾矿的化学组成分析/%

从表2可以看出,精矿P2O5品位为27.36%、MgO含量为0.64%;尾矿P2O5品位为4.20%、MgO含量为8.30%,反浮洗脱镁效果较好。

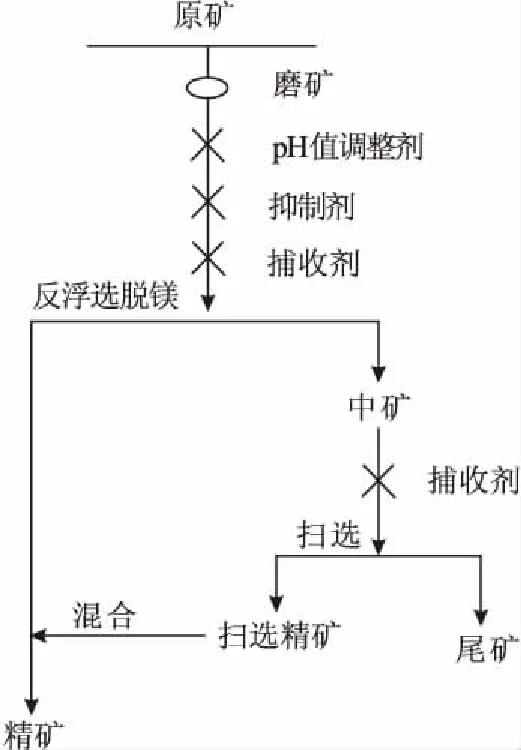

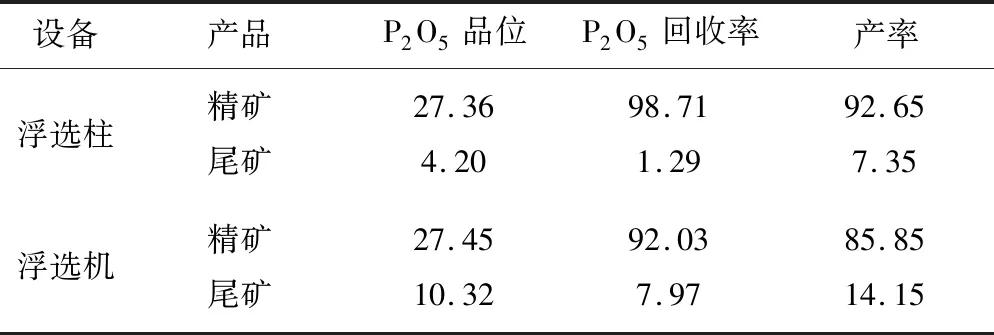

2.7 浮选柱和浮选机的反浮选效果比较

在浮选机中用较优的药剂制度进行反浮选脱镁实验,其工艺流程如图8所示。

图8 浮选机反浮选脱镁工艺流程Fig.8 Process flow of reverse flotation for magnesium removal using flotation machine

浮选柱和浮选机的反浮选脱镁效果比较如表3所示。

从表3可以看出,浮选柱在更短的反浮选工艺流程作业下,精矿P2O5品位和浮选机的相差不大,但是精矿产率和P2O5回收率要远高于浮选机的。因此,浮选柱反浮选脱镁效果优于浮选机。

表3 反浮选脱镁效果比较/%

3 结论

利用浮选柱对高硅镁中低品位胶磷矿(P2O525.74%、MgO 1.31%、SiO213.79%)进行了反浮选脱镁实验,优化了反浮选脱镁工艺,并比较了浮选柱和浮选机的反浮选脱镁效果。确定最佳脱镁工艺条件为:捕收剂用量1.2 kg·t-1、磷酸用量7 kg·t-1、充气流量600 L·h-1、冲洗水流量6 L·h-1、柱径比8,在此条件下,得到P2O5品位为27.36%、MgO含量为0.64%的精矿,且精矿产率为92.65%,P2O5回收率为98.71%。浮选柱可以创造更好的浮选环境,浮选柱反浮选脱镁效果优于浮选机。为后续的反浮选脱硅实验打下良好的基础。