低黏度高强度环氧树脂浇注料的制备和性能

姜 磊,李 凌,周先当,王 巍,李 航,李胜华

(襄阳三沃航天薄膜材料有限公司,湖北 襄阳 441003)

近年来,环氧基复合材料因其优异的性能在航空航天、船舶、能源、汽车等领域发展迅速[1-3]。为了保证复合材料的性能,树脂和纤维必须完美融合,因此要求树脂黏度低,能完全浸润纤维[4]。通行的RTM模塑工艺可以通过模具加热降低树脂的黏度来进行复合材料成型,但是此工艺不适用于大型船体复合材料的制造。在室温条件下,树脂黏度足够低才能满足船舰等大型腔体所需复合材料的浇注工艺要求,并且在后固化成型之后具有高强度力学性能和优异的耐水性能[5-7]。

作者以低黏度环氧树脂PR为主剂、改性脂肪胺为固化剂,制备低黏度高强度的新型环氧树脂浇注料,考察固化剂种类及固化剂用量(以环氧树脂PR计)对环氧树脂浇注料性能的影响,并研究浇注料的力学性能。

1 实验

1.1 试剂与仪器

低黏度环氧树脂PR、改性脂肪胺固化剂,自制;三乙烯四胺(TETA)、异氟尔酮二胺(IPDA)、低分子聚酰胺651,市售。

NDJ-8S型旋转黏度计,上海精天电子仪器有限公司;CMT-6503型万能电子拉力机,深圳新三思试验设备公司;恒温水浴锅,上海简户仪器设备有限公司。

1.2 环氧树脂浇注料的制备

将自制环氧树脂PR和改性脂肪胺固化剂按一定比例充分混合,注入模具中,真空除泡,常温固化5 d,85 ℃固化3 h,得到环氧树脂浇注料。

1.3 力学性能测试

(1)黏度:按照GB/T 2794-2013测试。

(2)拉伸强度、弯曲强度:按照GB/T 2567-2008测试。

(3)水煮力学性能保留率:将环氧树脂浇注料放入沸水中煮2 h后,按照GB/T 2567-2008测试拉伸强度和弯曲强度,对比水煮前的力学性能,计算水煮力学性能保留率。

2 结果与讨论

2.1 固化剂种类对环氧树脂浇注料性能的影响

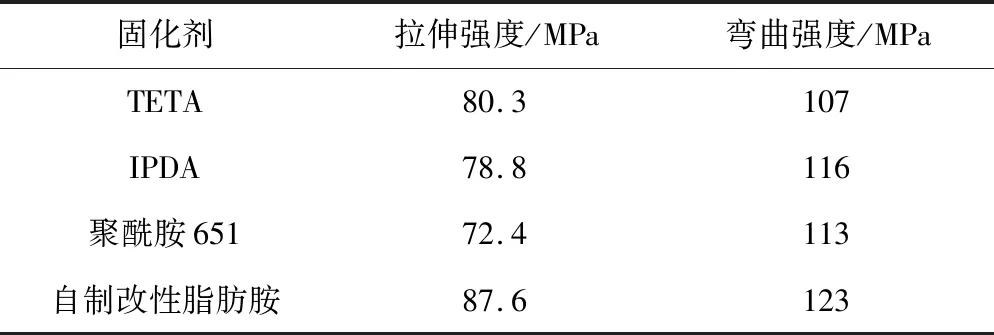

选择几种常用的室温环氧固化剂以及自制的改性脂肪胺固化剂,考察固化剂种类对环氧树脂浇注料性能的影响,结果见表1。

表1 固化剂种类对环氧树脂浇注料性能的影响

由表1可知,采用自制的改性脂肪胺固化剂固化的环氧树脂浇注料的拉伸强度和弯曲强度最高。

2.2 固化剂用量对环氧树脂浇注料性能的影响(图1)

图1 固化剂用量对环氧树脂浇注料性能的影响Fig.1 Effect of curing agent amount on properties of epoxy resin casting materials

由图1可知,当固化剂用量为环氧树脂PR用量的20%时,环氧树脂浇注料的拉伸强度和弯曲强度最高。

2.3 环氧树脂浇注料的黏度与适用期

采用旋转黏度计测定环氧树脂浇注料黏度随时间的变化,结果如图2所示。

图2 环氧树脂浇注料黏度随时间的变化Fig.2 Change of viscosity of epoxy resin casting materials with time

由图2可知,环氧树脂浇注料在70 min内黏度保持在290 mPa·s,基本无变化;70~90 min时黏度先减小再增大,80 min时黏度最小,表明处于反应最初期,放热引起黏度减小,随后分子链增长导致黏度增大;90 min后黏度迅速增大。因此,环氧树脂浇注料的适用期为80 min。

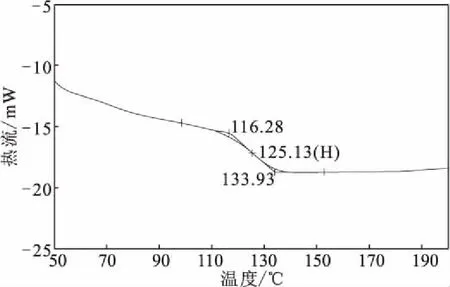

2.4 环氧树脂浇注料的DSC分析(图3)

图3 环氧树脂浇注料的DSC分析Fig.3 DSC analysis of epoxy resin casting materials

玻璃化转变是非晶态高分子材料的固有性质,是高弹态和玻璃态之间的转变。从分子结构上讲,玻璃化转变温度(Tg)是高聚物无定形部分高分子链段从冻结状态到解冻状态的一种驰豫现象,温度低于Tg时,高聚物处于玻璃态,分子链和链段都不能运动,只是构成分子的原子或基团在其平衡位置振动;在Tg时,分子链虽不能移动,但是链段开始运动,表现出高弹性质;温度高于Tg时,整个分子链运动而表现出黏流性质。由图3可知,环氧树脂浇注料的Tg为125 ℃,表明其耐热性不低于传统的双酚A型环氧树脂。

2.5 环氧树脂浇注料的力学性能(表2)

表2 环氧树脂浇注料的力学性能

由表2可知,所制备的环氧树脂浇注料的拉伸强度高于85 MPa,弯曲强度高于120 MPa,具有优异的力学性能;水煮力学性能保留率大于95%,表明其具有优异的耐水性能。

3 结论

(1)所制备的环氧树脂浇注料的黏度为290 mPa·s、适用期为80 min,适用于环氧基复合材料的浇注制造。

(2)所制备的环氧树脂浇注料的Tg为125 ℃,其耐热性不低于传统的双酚A型环氧树脂,具有较好的耐热性。

(3)所制备的环氧树脂浇注料的拉伸强度高于85 MPa,弯曲强度高于120 MPa,具有优异的力学性能。

(4)所制备的环氧树脂浇注料的水煮力学性能保留率大于95%,具有优异的耐水性能。