唐钢北区2#高炉复产开炉实践

马瑞东

(河北钢铁集团唐钢分公司)

关键字 开炉 复产 开炉准备

0 前言

为响应冬天采暖季环保限产,唐钢2#高炉于2017年11月18日降料面不放炉缸残铁停炉,于2018年10月23日18:16重新送风点火开炉,并按计划顺利达产,圆满的完成了公司下达的生产经营任务。

1 开炉准备

2#高炉开炉面临着停炉时间长、开炉准备工作时间短、各区域骨干人员缺失等诸多困难,自2018年9月17日接上级指示要求10月23日开炉,2#高炉现有人员立即着手准备开炉工作。

1.1 炉内扒料

2017年11月降料面停炉后,风口至炉底仍有残存炉料和渣铁,为保证顺利开炉,需将停炉后风口与铁口之间的剩余327 m3炉料扒出,扒料过程如图1所示。

图1 现场扒料

扒料过程操作:用卷扬机将小型钩机从炉顶大方人孔吊运到炉内料面上,再卸下风口西平台的两个二套,从炉内搭建临时皮带运输装置延伸至风平台边缘,加装一个临时导料管至地面上3.5~4 m高处,用汽车接住炉内残料运走。

扒料时要尽可能清理炉墙上的粘接物,但炉缸侧壁要留200 mm厚的残留物,以保护炉缸砖衬,清至铁口平面时,会有冷凝的渣铁,此时需要将两个铁口附近区域挖出300 mm(深) ×150 mm×150 mm的方坑,为将来开炉初期预留临时渣铁贮存区。

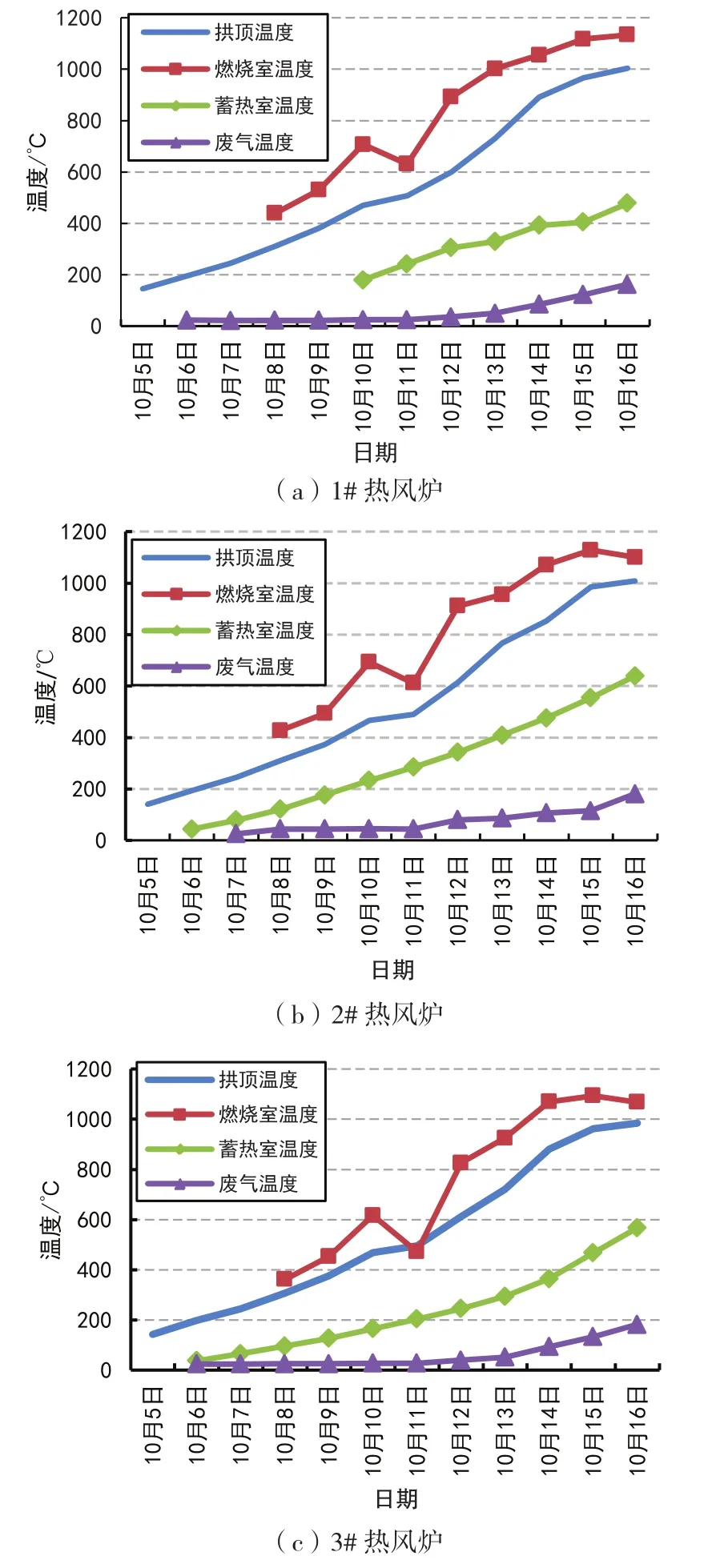

1.2 热风炉烘炉

2018年10月4日开始使用高炉煤气对3个热风炉进行烘炉,此次热风炉烘炉采用烧嘴烘炉[1]。烘炉过程中,10月11日因没有高炉煤气,热风炉停止烘炉9 h,共降温90 ℃,之后正常烘炉,直至10月17日8:00,热风炉拱顶温度升至1 000 ℃,停止烘炉,热风系统赶煤气,开始拆除烘炉烧嘴,封烘炉人孔和拆预热器煤气管道的盲板,共计用8 h。至此,热风炉的准备工作已全部完成,热风炉引煤气并成功点火,热风炉烘炉工作圆满完成。烘炉过程升温曲线如图2所示。

图2 热风炉烘炉曲线

1.3 高炉烘炉

由于开炉工期紧,自2018年10月11日至15日从铁口引入焦炉煤气进行简易烘高炉,尽可能烘干炉内水分。待热风炉烘炉完成,具备送风条件后,于17日19:00使用热风烘炉,风量1 800 m3/min左右,只开混风大闸和一个热风炉的充压阀,不开冷风阀,风温控制在450 ℃左右,同时控制顶温不超300 ℃,荒煤气进口温度不超250 ℃,开3个干法除尘箱体,烘炉气体通过TRT后的检修人孔(直径600 mm)放散。18日8:00—10:37,高炉整体打压试漏,因跑风休风更换7个风口二套。

1.4 炉前准备工作

(1)铁口泥套制作、烘烤完毕,在铁口前准备好点燃高炉煤气用的焦炉煤气管(每个铁口一个),并确认焦炉煤气已引到出铁场。

(2)所有主沟清理干净,主沟最下部用焦粉填平,其上是100 mm碳素捣打料,捣打料上铺一薄层焦粉,铺成干式主沟,后部可薄一点。在大井大闸前用12 mm厚的钢板斜插到沟底作挡墙,钢板尽量靠前,钢板上先铺一层焦粉再铺厚100 mm的捣打料,然后再铺一层焦粉。主沟沟帮上用河沙将主沟两侧加高,以防渣铁漫沟,完成后如图3所示。

图3 炉前主沟情况

(3)所有支铁沟、下渣沟清理干净,支铁沟下部铺捣打料80 mm,其上铺焦粉。下渣沟下部同样铺捣打料80 mm,其上铺河沙(捣打料捣好后必须烤干)。

(4)所有残铁眼清理干净,用捣打料堵200 mm后用河沙堵好。残铁沟用捣打料及河沙铺好。

(5)开炉第一次铁走干渣,下渣沟用河沙挡好后用捣打料加固。用南铁口出铁。

(6)送风前将摆动流嘴摆到位,并要求现场停放有多余的流嘴备件,耐材浇筑完烘烤完毕,随时能用;主沟大盖及主沟盖备件准备好随时能用。

1.5 配料计算及静态装料

考虑到炉缸未放残铁和高炉烘炉不足,开炉全炉焦比选择3.5t/t.Fe[2-3]。高炉送风引煤气后焦比700kg/t.Fe,全炉碱度0.95[2],正常料碱度1.1,渣中含MgO 9%,含Al2O3≤18%,根据焦中斗的实际容积焦批大小选择13.5 t/批,。2018年10月19日8:00开始装枕木,10月20日14:20装完,17:36开始装料,21日5:45装完料。

2 开炉达产

2.1 点火送风的鼓风参数

全部风口配置:Φ120mm×20+Φ110mm×6,大小风口均间隔布置,面积:0.283 1 m2,长度:450 mm×20,铁口上方各3个L 470 mm。送风风口:Φ120 mm×14,面积:0.158 3 m2,起步风压:80 kPa,风量:1 500 m3/min,风温:850 ℃。

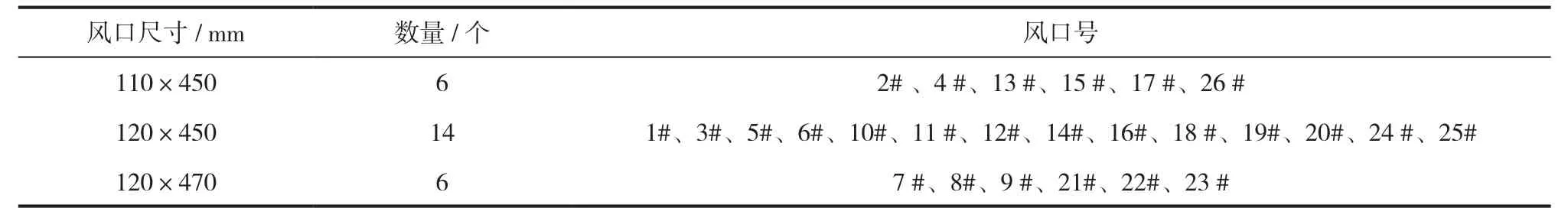

开炉风口布局具体配置见表1。

表1 风口布局

堵风口方案:堵12个风口,送风面积为0.158 3 m2,占全风面积的 55.9 %。其中,1#、 2#、 3#、4#、13#、14#、15#、16#、17#、18#、19#、26#为 堵 的 风 口,堵风口情况如图4所示。

图4 送风风口

2018年10月23日18:16,2#高炉点火开炉,风量1 280 m3/min,送风温度起始低于250 ℃(风温电偶测量下限250℃),风口不见亮光,待风温涨至450 ℃时,风口成像见光,说明炉内枕木(木材燃点220~290 ℃)已被点燃。

2.2 引煤气操作

送风前30 min,将管网净煤气引至干法除尘净煤气出口,原计划将炉顶煤气引至干法除尘箱体上的放散阀,待煤气成分合格后,再将煤气引入管网。但实际操作后(开2.2 m煤气截断阀,开7个干法除尘箱体放散阀,关3个炉顶800 mm放散阀),由于干法除尘箱体放散阀高度不够且风向不利,导致高炉区域(炉前和中控室)的煤气浓度超标,不得已又打开2个炉顶800 mm放散阀,将大部分煤气从炉顶放散,小部分煤气从箱体放散,待煤气爆发实验合格后,于22:23将炉顶800 mm放散阀全部关闭,开箱体净煤气出口阀,关箱体放散阀,引煤气成功。通过下料和炉顶打水控制顶温,顶温控制不大于250 ℃。引煤气后,通过调压阀组控制高炉顶压。

2.3 烧铁口操作

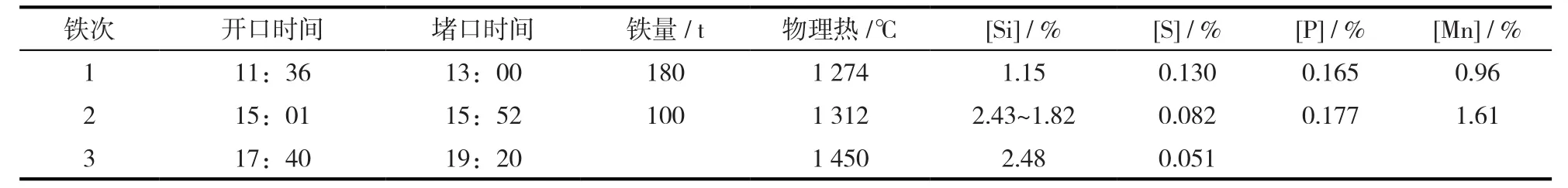

送风枕木着火后,南北铁口煤气导出管的煤气喷出正常,火焰长约1.5 m,但随着送风时间的延长,喷出的火焰转为蓝色,火焰长度渐短,约0.6~1 m,强度变弱。预计2018年10月24日1:00能见到铁口喷出渣粒,但铁口火焰一直稳定在低强度喷射,未见渣粒,3:00遂组织炉前工人开始用氧气管烧南铁口,之后又开始烧北铁口,铁口烧至2.5 m左右(已达炉底凝铁层),仍未见渣铁流出,然后堵口重烧,还未见渣铁。至10月24日6:00,根据计算和实际下料情况,预计炉缸已产铁100 t左右,判断炉缸下部渣铁凝住,导致铁口不出渣铁, 7:15将炉底水冷管流量由360 m3/h减至270 m3/h,高炉插焦1 批。在铁口迟迟不见渣铁的情况下,为了减少炉缸的产渣铁量,保护风口,部分风口下部有渣液涌泛,于8:00将入炉风量由2 000 m3/min减至1 350 m3/min,同时全力组织炉前工人烧两场铁口,并改进烧铁口方法,减小氧气管进铁口角度,尽量平烧,烧至一定深度后,扩大内部空间,争取烧穿炉缸的凝铁层,终于在11:36烧开南铁口,走干渣坑铁约180 t,约10 min后北铁口也烧开(烧到底后自动化开的),立即堵北铁口。13:00,南铁口见喷后堵口,于15:01—15:52南场出第二次铁,至24日南场走干渣4次,北场走一次干渣。出铁情况见表2。

表2 出铁情况

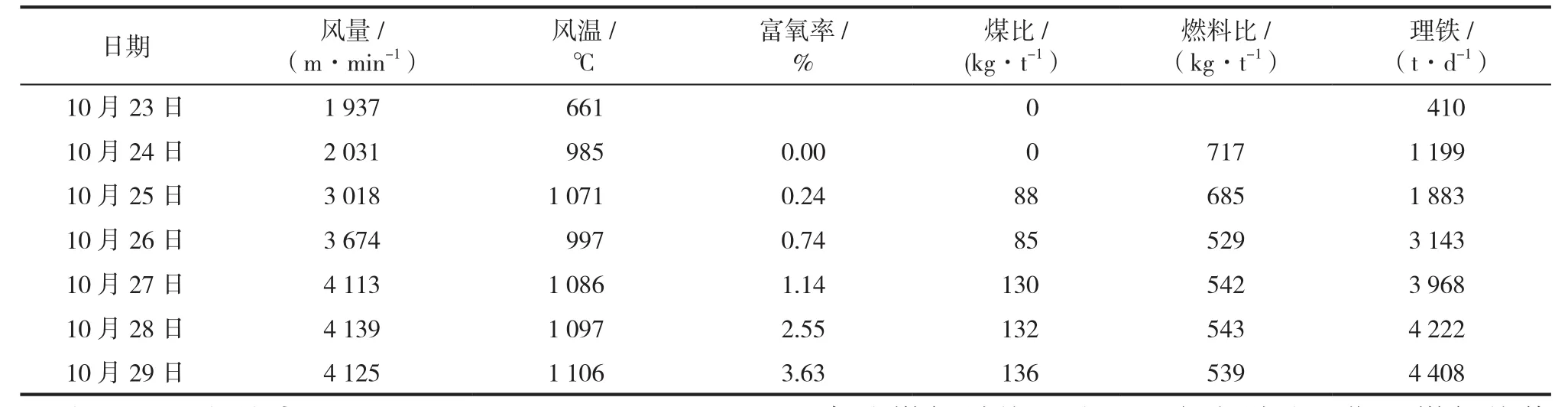

2.4 捅风口达产

随着炉前出铁正常,从10月24日开始捅风口,25日0:40开始喷煤、富氧,至26日捅开全部堵的风口,并逐步加风, 26日23:00加风到4 100 m3/min。由于开炉前期主要是南场出铁,故捅风口原则上从南铁口两侧堵的开始捅。随着炉况正常,渣铁温度正常后,于26日倒北场出铁,改双场出铁。至29日理铁已达4 300 t/d。具体风量变化见表3。

表3 风量变化

3 操作分析与优点

(1)炉缸不放残铁开炉。停炉后炉缸的扒料操作,要尽力往下扒,并且要在铁口前方制作一个较大的出渣铁储存区,在两个铁口之间挖一条连接沟,这样有利于两个铁口贯通;开炉后要充分考虑,炉缸不放残铁后,炉内新生渣铁凝固壳会上移,可能会堵住铁口通道,所以在烧铁口时,要尽量减小氧气管入铁口的角度,这样才有可能早点烧开铁口。炉缸不放残铁开炉时,建议提前预埋氧枪,有利于及时排放渣铁,加快炉况恢复进程。

(2)使用高炉煤气烘热风炉。相比用焦炉煤气烘炉,采用高炉煤气烘热风炉有以下优点:一是高炉煤气烘炉,可以借用原烧热风炉的煤气管道,只需临时接一小段分支即可,减少了新跑焦炉煤气管道和安装焦炉煤气加压机的投资,同时缩短工期,为高炉按时开炉赢取宝贵的时间;二是用高炉煤气烘热风炉,要考虑烘炉后期,煤气热值不足,拱顶升温困难的问题,2#高炉采用向高炉煤气掺少量焦炉煤气来增加发热值,从而将拱顶温度烘到目标值的方法解决了这一问题。

4 结语

2#高炉复产开炉有两大亮点,一是炉缸不放残铁开炉,二是开创性的使用高炉煤气烘热风炉。总体来说,2#炉这次开炉在准备、操作过程中遇到了一些困难,但经过调整得到了较好的解决,并最终圆满开炉达产,积累了宝贵的停开炉经验。